汽车后灯壳翘曲分析与模具反变形技术研究

涂恒强,辛 勇

(南昌大学机电工程学院,江西 南昌330031)

0 前言

塑件变形是注射成型领域内最常见的问题之一,也是最难完全解决的问题。目前,改善翘曲变形的方法,一般从以下4个方面考虑[1-3]:优化塑件结构设计;调整注塑参数;优化浇口位置;优化冷却系统。但对于某些塑胶制品而言,上述调整都无法优化塑件的变形,以达到适合塑件的设计要求。

在塑料件注射成型制造中,有些塑件由于原始设计结构比较复杂,或由于添加增强型填充物(如玻璃纤维),易引起注塑件的取向不均而导致的翘曲残余变形[4],严重的变形会影响其装配和使用功能,不符合塑件设计尺寸的质量要求,增加废品量。另外,由于注塑过程复杂,要通过注射充填、保压、冷却、出模等工序后得到最终的塑件,所以模具要对注塑过程中的尺寸变化进行补偿以保证最终塑件的尺寸精度。目前,塑件的型腔设计主要采用均匀放缩法进行预补偿[5-6]。注塑件在注塑过程中不仅发生了体积收缩,注塑过程中的翘曲变形也引起塑件尺寸超差。但是放缩法忽略了翘曲变形等带来的大尺寸超差,对于大变形注塑件,运用起来有局限性。所以,如何彻底解决塑件在注塑过程中的翘曲变形问题,是控制塑件尺寸精度的关键。本研究提出一种新的预补偿方案,以汽车后灯壳为例,采用基于数值模拟的翘曲分析与测量的反变形方案,解决由于塑件翘曲变形而引起灯盖边缘出现尺寸误差的问题。

1 后灯壳变形分析

1.1 塑件模型

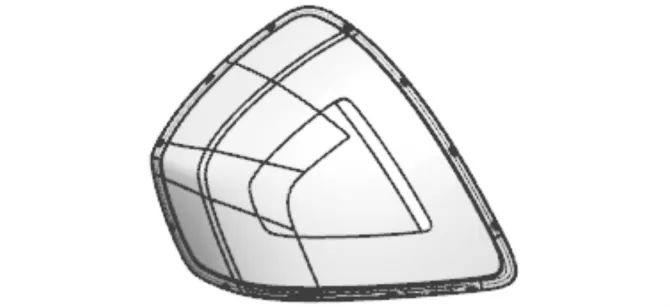

汽车后灯壳为某款型号奔驰车的后灯壳,该产品形状为近似四边形的曲面,如图1所示,包容尺寸为314 mm×260 mm×5 mm,主体壁厚分布均匀,为3 mm。材料为RTP公司生产的牌号为RTP 1007 CC填充40%玻璃纤维的聚丙烯(PP),性能参数如表1所示。为保证汽车灯壳的透光性能以及同汽车覆盖件之间的装配精度,其翘曲变形应控制在0.1 mm内,以达到较高的尺寸精度。并且灯壳的表面(边缘除外)为外观面,不能设置浇口。

图1 汽车后灯壳CAD模型Fig.1 CAD model forrear automotive lamp shell

表1 填充40%玻璃纤维的PP的主要参数Tab.1 Main parameters of PP filled with 40%glass fibers

1.2 CAE分析模型

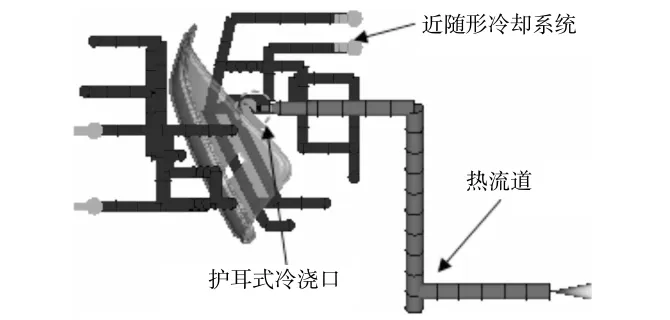

为保证CAE分析精度,采用四面体实体网格对塑件进行网格划分,在厚度方向上划分6层网格,网格质量非常高。浇注系统的设计,该塑件为四边形曲面形状,要求外观表面不能设置浇口,所以浇口只能设置在边缘上,采用护耳式冷浇口与热流道的组合形式[7]。该车灯要求的翘曲变形量在0.1 mm内,因此冷却系统采用了比较复杂的近随形方式,以提高冷却系统回路热去除效率[8],汽车后灯壳变形模拟前处理模型如图2所示。

图2 汽车后灯壳变形模拟前处理模型Fig.2 Processing model before deformation simulation of therear automotive lamp shell

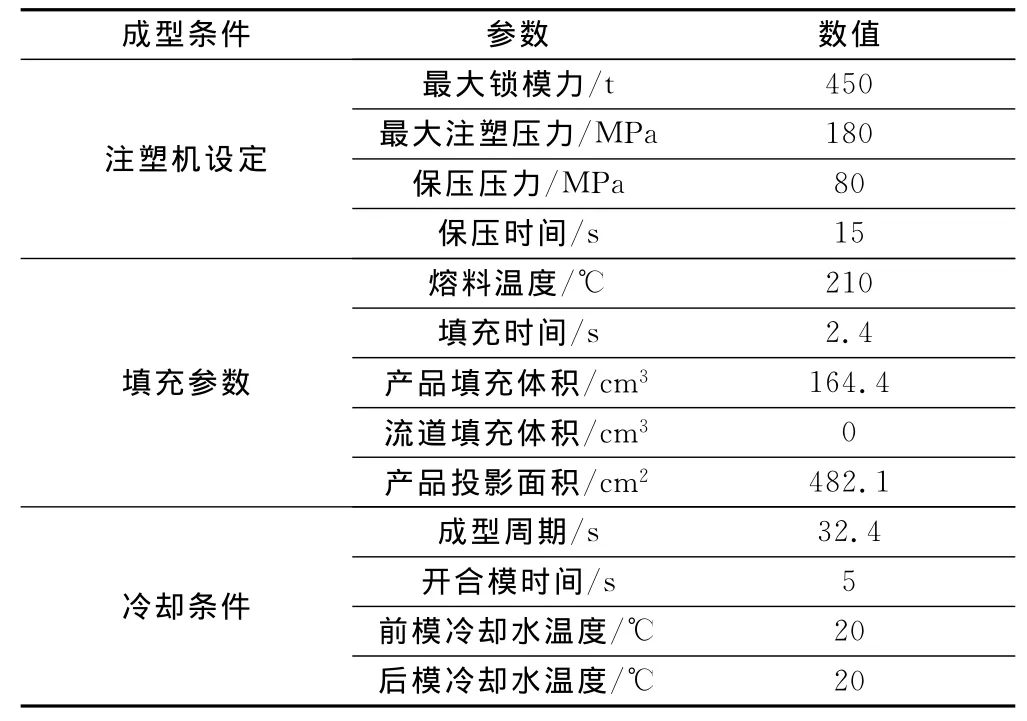

1.3 翘曲分析

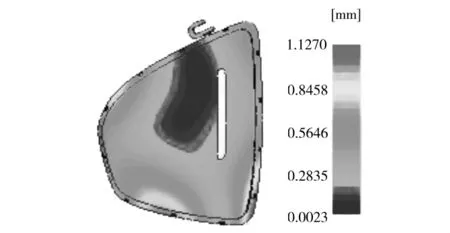

经CAE分析及优化后,得到该塑件的基本成型条件,如表2所示。由于此汽车灯盖为双色注塑件,产品中间镂空的条形处会在模具动模侧旋转180°后注射第二种材料。根据以往的设计经验,浇口最好设置在此条形两端平行处,可以减少两股熔体会合时形成熔接线的长度[9],以保证制品的强度及透光的性能。图3结果显示了塑件变形效果放大5倍后的翘曲变形趋势。玻璃纤维沿着曲面四边形四条边具有4个方向的排布,从分析结果看,塑件整体翘曲较为严重,在塑件边缘的3个转角处产生较大的翘曲变形。厂家要求的翘曲变形量在0.1 mm以内,而整个塑件的翘曲量为1.1 mm以上,远远超过了要求。

表2 基本成型条件Tab.2 Basic molding conditions

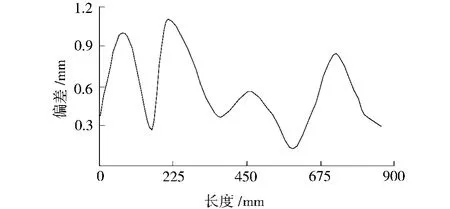

一般塑件表面或棱边的变形波动情况,可以方便地考察塑件的真圆度、平面度或直线度以及空间坐标值的变化。由于此汽车后灯壳为复杂的曲面造型,为满足装配精度要求,本研究以灯壳边缘的节点的变形来表征塑件的整体变形情况。从图4所示塑件边缘路径的测量结果可以直观地看出,塑件边缘节点变形的最大偏差值在1.1 mm以上。

图3 塑件的变形趋势Fig.3 Plastic part deformation trend

1.4 变形因素分析

一般导致塑件变形的因素主要有以下3个方面[10-11]:(1)塑件结构,壁厚不均匀,引起体积收缩不均匀;(2)塑件两侧冷却时间不一致,冷却不均匀引起两侧收缩差异;(3)分子取向(含玻璃纤维取向),使材料流动方向和垂直流动方向收缩不均匀。从图5可以看出,导致塑件翘曲的最主要原因是玻璃纤维取向所导致的收缩差异。通过对比分析可找出导致塑件翘曲变形的主要原因,以便于采取最有效地改善措施。

图4 灯壳边缘节点变形值的路径图Fig.4 Path plot of deformation value of the edge nodes of the tamp shell

从图6可以看出,玻璃纤维取向结果显示了塑件上各个区域玻璃纤维沿标线方向排列比例,数值越大,表示沿该方向排列的玻璃纤维越多。该结果可以帮助了解玻璃纤维在塑件中的排列情况和取向度。从收缩角度来看,垂直于玻璃纤维排列的方向将产生较大的收缩。从玻璃纤维取向的情况看,塑件上的玻璃纤维排列较为杂乱,大体排列如箭头所示,导致塑件出现了多方向的翘曲变形。从塑件边缘的节点的空间坐标偏差值考虑,建议调整浇口位置,以获得单一的玻璃纤维取向。但由于厂家要求塑件上下两端面为塑件外观面,不允许设置浇口,所以只有在塑件侧面设置浇口,却始终无法获得单一的取向。

图5 变形因素分析Fig.5 Analysis of deformation factor

图6 单元上纤维取向张量Fig.6 Fiber orientation tensor on elements

2 模具反变形分析

对于含玻璃纤维比较多的材料,或者塑件本身结构刚性较高的塑件,通过调整前后模温差来校正变形的方法基本没有效果,温差所产生的收缩应力相对较小。通过前后模温差的方式,往往效果比较小。针对这种塑件,就要用到反变形技术,模具对注塑过程中的尺寸变化进行补偿以保证最终塑件的尺寸精度。

2.1 模具反变形原理

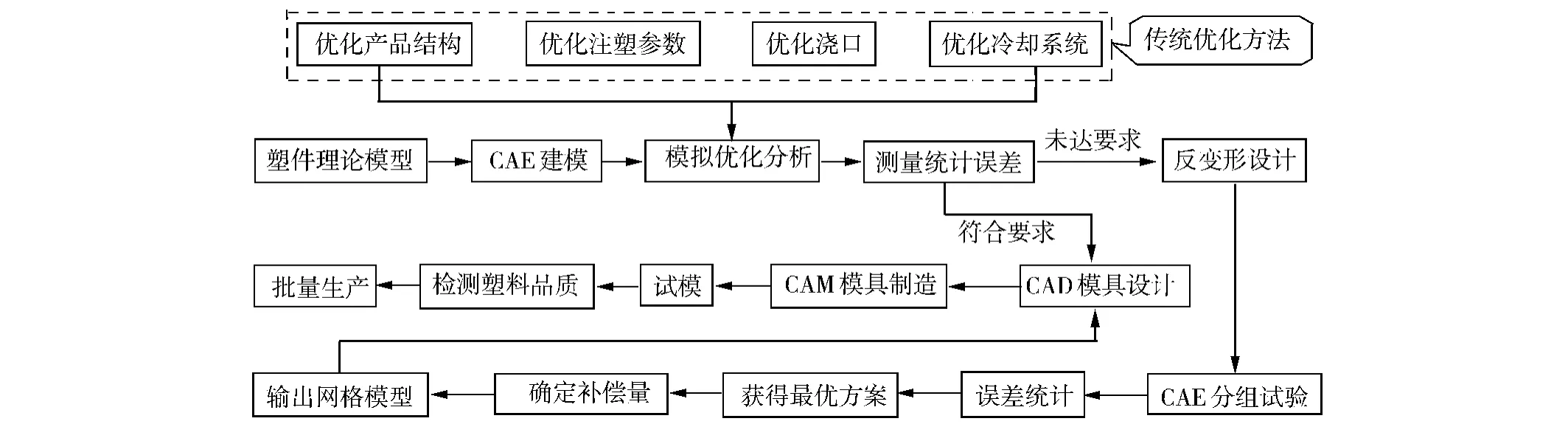

反变形技术就是在理论模型(原始设计模型)上设计一定的反变形量形成具有反变形形状的模型,再按照反变形后的网格模型进行模具设计,以提高最终塑件与原产品设计模型的吻合度,达到减少尺寸偏差的目的。基于CAE数值模拟的反变形方案,对汽车灯壳进行数值分析,通过测量与计算灯壳边缘节点空间坐标的偏差值表征边缘节点的变形量,基于现有变形量来确定最优反变形补偿量的比例,输出反变形模型,然后设计制造反变形后的模具,按照反变形后的模型进行工艺验证,再通过塑件的测量结果对反变形模型进行修正,具体工艺流程如图7所示。

利用Moldflow输出基于现有变形的反向结果,其格式为STL实体模型和UDM网格模型。可以在CAE中再次评估反变形的结果,并以此参照进一步修改反变形的塑件模型,从而获得满意的反变形后的塑件模型,模具反变形设计的原理如图8示意图所示。CAE中的几何可以理解为模具的型腔,因此在模具反变形后,所得到的变形量并非是真实的塑件变形量,而是相对于模具型腔的变形,需要将这个变形量转化成与最终要求的制品形状的对比数据。

图7 注塑模具反变形技术流程图Fig.7 The flow diagram for technology ofreverse deformation forinjection mold

图8 模具反变形原理图Fig.8 Principle ofreverse deformation for mold

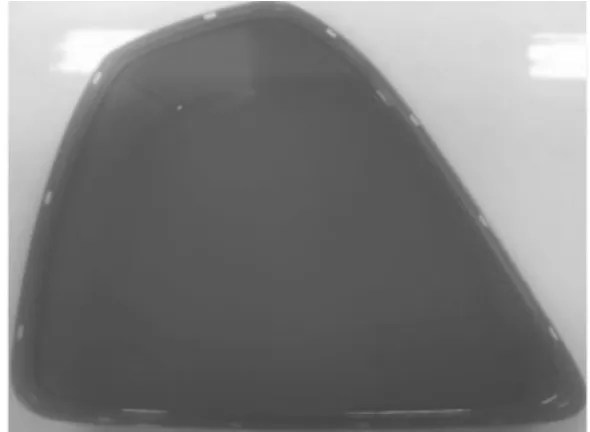

2.2 反变形模型边缘上节点空间坐标数据评估

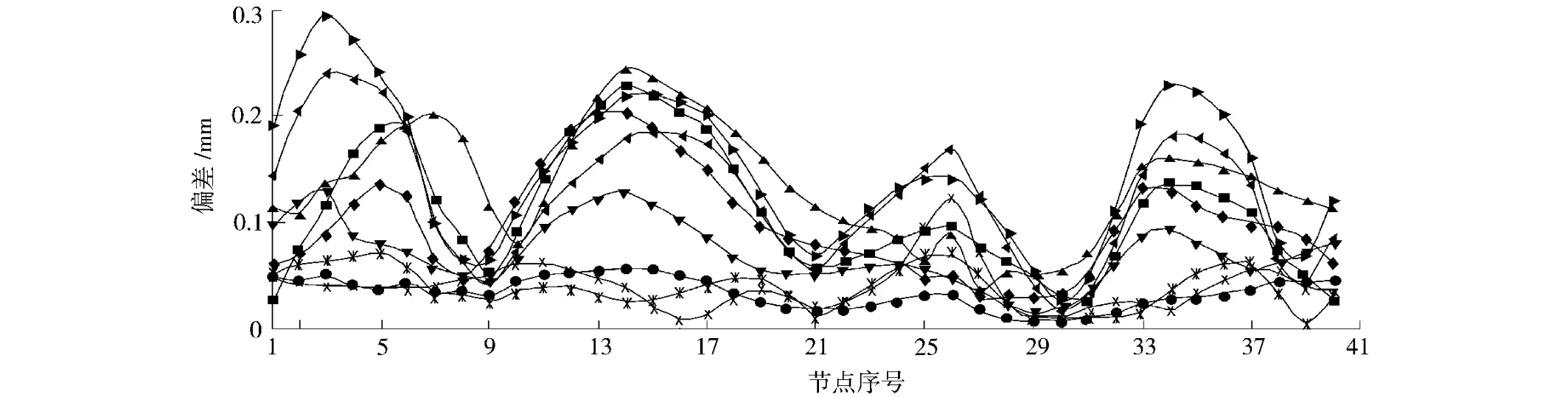

为使塑件与最终制品设计形状的矢量差达到最小值,需准确确定反变形补偿量的值,利用Moldflow可获得基于现有变形量不同比例值预补偿量的反变形模型。反变形分析,只是原有的模具型腔经过了反变形设计,与未进行反变形模具设计的分析流程相同,经过

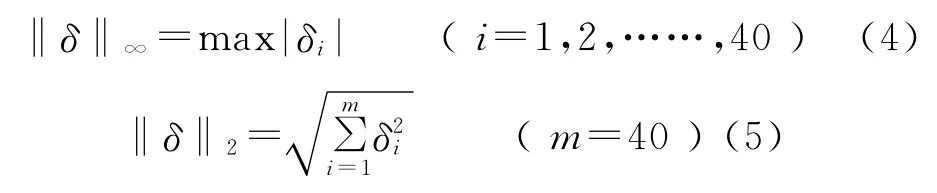

CAE计算获得塑件边缘40组测量节点的空间坐标,然后计算偏差量δ,δ的计算式如式(1)、(2)和(3)所示[12]。

式中 (X0,Y0,Z0):塑件理论模型边缘上节点的空间坐标值

(Xn,Yn,Zn):塑件边缘上节点最终的空间坐标值

(Xc,Yc,Zc):模具反变形设计后反变形模型型腔上对应几何节点的空间坐标值

(d Xc,d Yc,d Zc):反变形模型塑件的变形值

f:基于现有变形量获得不同补偿量的比例值

由各节点偏差计算式(4)以及均方误差计算式(5),从中挑选误差较小的反变形模型即可。计算结果如图9绘制的曲线所示。从图9可以看出,在9组(f=0组为理论模型的预测变形量,为参照组)均匀递增水平的反变形补偿量的比例下,偏差值总体呈现出先逐渐减小后逐渐增大的形式。表3为空间坐标偏差值的误差分析结果,同样呈现出先减小后增大的趋势,在比例值为f=1.05时,‖δ‖∞以及‖δ‖2都获得最小值,分别为0.057761 mm和0.23539 mm。所以在预补偿量比例为1.0~1.05时,测量点最终的空间变形量跳动值约为0.06 mm,所以经过反变形设计后,反变形模型的空间变形量的跳动值可控制在0.1 mm以内,满足制品品质要求。

图9 灯壳边缘节点在不同变形补偿量下的偏差曲线Fig.9 Deviation curve of edge nodes on the lamp shell with different deformation compensation

表3 空间节点坐标偏差值的误差分析Tab.3 Error analysis of the space nodes coordinate deviation

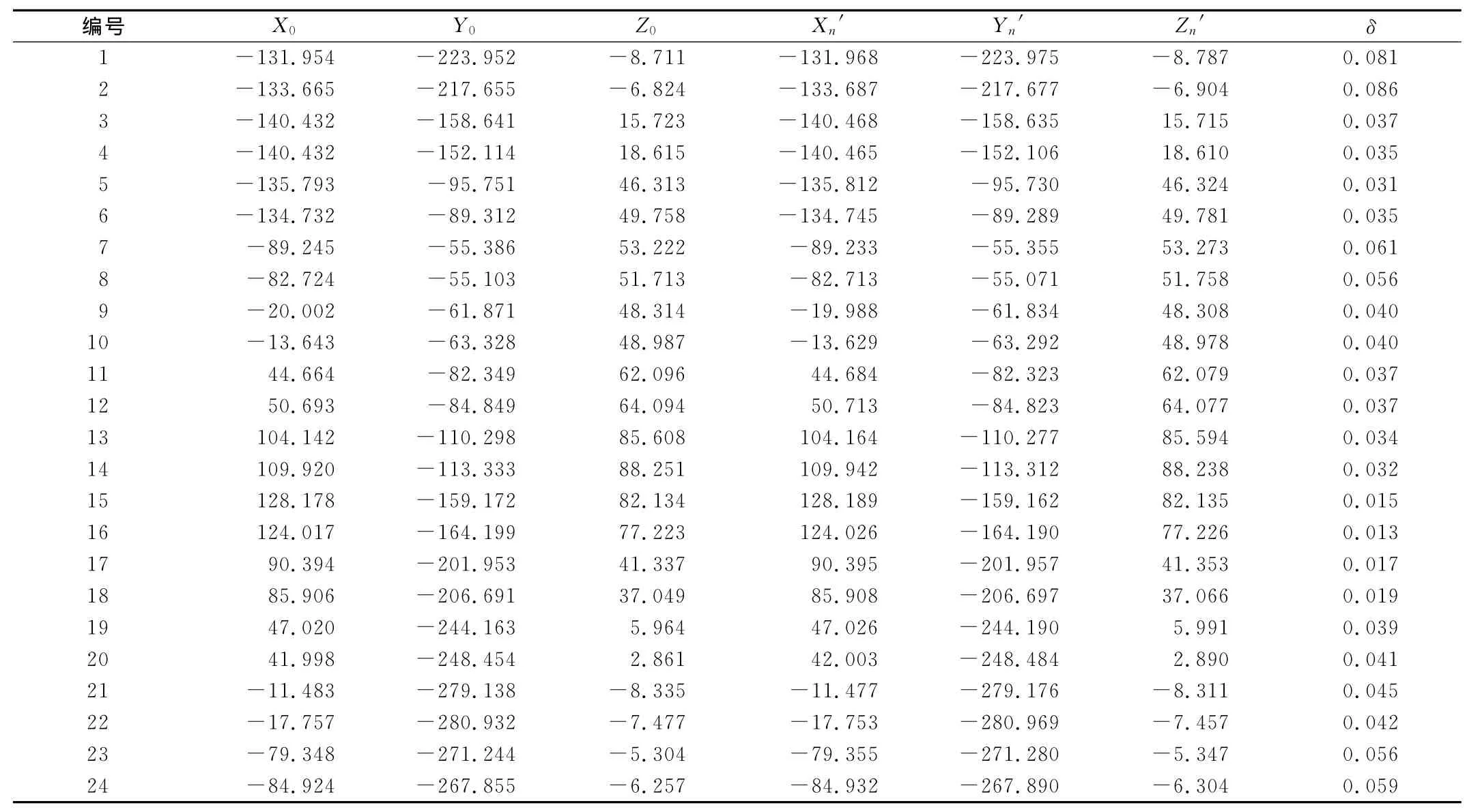

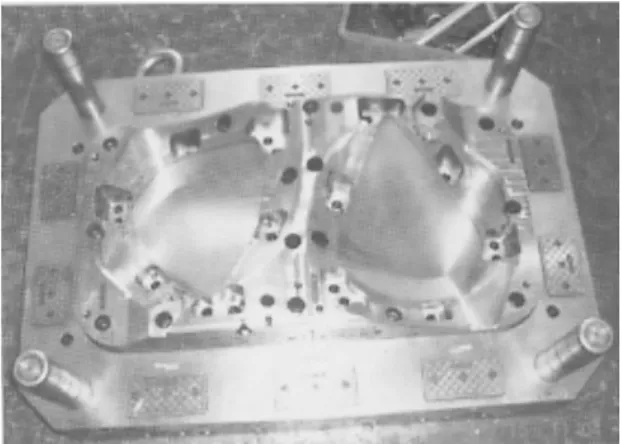

3 实验验证

已获得的最优预变形补偿量比例为1.00~1.05,现取比例值为1.05的反变形补偿量进行模具型腔的调整。从Moldflow输出1.05倍基于现有变形量的翘曲网格的STL模型。然后导入NX软件进行反变形模具设计,加工制作成的模具如图10所示,试模,注塑出制品,如图11所示。在三坐标测量仪上测出制品边缘的装配孔24组节点的空间坐标值,测量结果如表4所示,其中 为实际测量的制品边缘的装配孔节点坐标值,利用公式(1)、(4)以及(5)计算出制品同理论模型设计尺寸的节点误差为0.086mm,图12为各测量点变形偏差曲线,可以看出实际测量点最终的空间变形量跳动值在厂家要求的0.1 mm变形以内。

表4 灯壳制品装配孔测点数据Tab.4 Data from measuring points of the assembly holes on lamp shell product

图10 反变形设计后的注塑模具照片Fig.10 Photo ofinjection mold afterreverse deformation

图11 汽车后灯壳注塑件照片Fig.11 Photo ofrear automotive lamp shell

图12 24组各测量点偏差曲线Fig.12 Deviation curve of the 24 groups of measurement points

4 结论

(1)针对扁平形状的薄壳塑件精密注塑翘曲变形问题,提出了一种简单高效的反变形补偿方法:基于数值模拟、测量与统计的方向校正型腔法;

(2)采用三坐标测量仪进行塑件的测量,设计特征参数来表征模型,并通过统计测量的特征参数平均值与理论值的比较进行模型的反变形设计,然后,根据反变形后的网格模型设计校正模具型腔,对型腔实施逆向校正,补偿汽车灯壳在注塑过程中的翘曲残余变形;

(3)基于模拟仿真与测量的反变形技术确定了反变形预留量的值,避免了反复的调整和试模,提高生产效率和降低生产消耗;减少了塑件尺寸偏差,有效地解决翘曲变形的影响,提高了塑件尺寸合格率;合理简单易行,成本低;可用于生产,具有实用价值。

[1]Hasan Kurtaran,Babur Ozcelik,Tuncay Erzurum.Effective Warpage Optimization of Thin Shell Plastic Pausingresponse Surface Methodology and Genetical Gorithm[J].Int J Adv Manuf Technol,2006,27(5):468-472.

[2]Babur Ozcelik,Tuncay Erzurumlu.Determination of Effecting Dimensional Parameters on Warpage of Thin Shell Plastic Parts Usingintegratedresponse Surface Method and Genetic Algorithm[J].Int Commun Heat Mass,2005,32(8):1085-1094.

[3]R Sanchez,J Aisa,A Martinez,et al.On therelationship Between Cooling Setup and Warpageininjection Molding[J].Measurement,2012,45(5):1051-1056.

[4]B Ozcelik,T Erzurumlu.Comparison of the Warpage Optimizationin the Plasticinjection Molding Using ANOVA,Neural Network Model and Genetic Algorithm[J].J Mater Process Technol,2006,171(3):437-445.

[5]Pr Panchal,D O Kazmer.In-situ Shrinkage Sensor forinjection Molding[J].Journal of Manufacturing Scienec and Engineering MANU-09,1025.

[6]Lai Wang Y Yang,B Wang,et al.Investigation of theinfluence of Processing Parameter on Volumetric Shrinkage Variation of Plasticinjection Molded Parts and Process Optimization[J].Polymeric Materials Scienec and Engineerign,2004,20(2):173-176.

[7]Daniel Frenkler,Henryk Zawistowski.Hotrunnersininjection Moulds[M].Smithersrapra Technology Publishing,2001,10:73-202.

[8]Yu Wang,Kai Min Yu,Charlie C L Wang,et al.Automatic Design of Conformal Cooling Circuits forrap id Tooling[J].Computer-a ided Design,2011,43(8):1001-1010.

[9]Babur Ozcelik,Emel Kuram,M Mustafa Topal.Investigation the Effects of Obstacle Geometries andinjection Molding Parameters on Weld Line Strength Using Experimental and Finite Element Methodsin Plasticinjection Molding[J].Int Commun Heat Mass,2012,39(2):275-281.

[10]M C Huang,C C Tai.The Effective Factorsin the Warpage Problem of aninjection-molded Part with a Thin Shell Feature[J].J Mater Process Technol,2001,110:1-9.

[11]S J Liao,D Y Chang,H J Chen,et al.Optimal Process Conditions of Shrikage and Warpage of Thin-wall parts[J].Polym Eng Sci,2004,44(5):917-928.

[12]Li-min Zhu,Han Ding.Application of Kinematic Geometry to Computational Metrology:Distance Function Based Hierarchical Algorithms for Cylindricity Evaluation[J].Int J Mach Tool Manufact,2003,43(2):203-215.