C50-C60级结构用双掺粉煤灰砼设计

◎ 徐州市三环路公路管理站 何 银

设计研究基本目标:

在徐州公路结构物高强砼使用粉煤灰和双掺技术方面取得突破。除保证设计标准强度外,通过双掺技术,得到较优良的工作性,控制早期强度,提高后期强度,保证减少收缩,防止裂缝,取得较稳定和靠得住的高强砼施工保证率。本次设计的双掺粉煤灰砼为C50-C60级高强砼,坍落度为90-110mm,适宜桥梁等结构物实用。

原材料情况:

本次设计所用石料选用反击式石灰岩碎石,针片状少,含泥量小,级配合成结果良好且实际运用时碎石级配波动小。水泥为巨龙P.II52.5R水泥,据规范要求宜不用R型水泥,但受地材限制,本次仍采用R型水泥。粉煤灰为华润电厂I级粉煤灰。外加剂为徐州超力公司所产CNF-1B型缓凝高效减水剂。黄砂产地为邳州,细度模数2.60。

原材料具体技术指标见后续图表:

表1 碎石级配合成情况

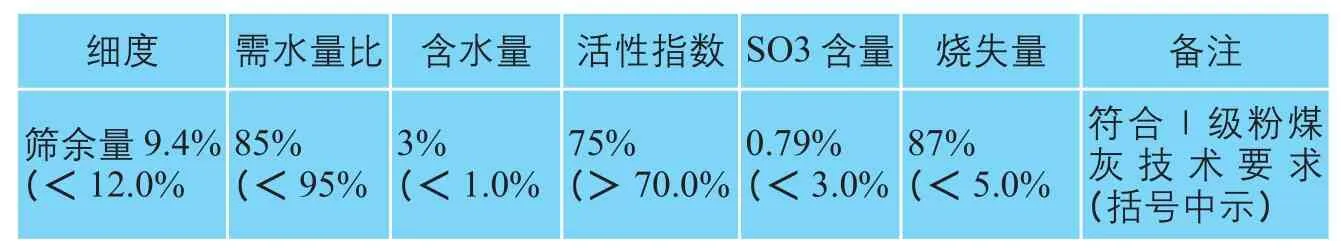

表2 粉煤灰技术指标

表3 CNF-1B缓凝高效减水剂技术指标

配合比设计:

1.基本程序和方法:先按常规砼设计方法,求取基准砼的水灰比基准用水量和水泥用量。然后以超量取代法计算粉煤灰掺量和保留水泥用量,以保持总胶量基本不变为原则,按实际试验确定的外加剂减水率计算用水量和相应的水胶比,求取双掺粉煤灰砼的基准配合比。再通过试配检验并经调整试验,得出设计配合比。

2、变换粉煤灰掺量按照设计目标要求和可行条件,做两组配合比设计,并适当调整水胶比再作两对比组进行比较优选。下阶段拟变换水泥和外加剂品种等,进行扩大试验。

3.几项指标经验性控制要求:

(1)水泥采用52.5级(宜不用R型)。

(2)外加剂采用缓凝高效减水剂,最佳减水率在20%以上。

(3)总胶量不大于600kg/m3,其中水泥用量不大于500kg/ m3,粉煤灰总掺量不大于30%。

(4)用水量宜控制在150-175kg/ m3之间,水胶比宜控制在0.26-0.35之间,砂率宜控制在28%-34%之间。

4、几项基本指标的选择和试验:

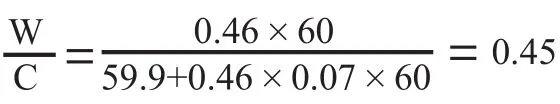

(1)双空白基准砼水灰比(双空白指粉煤灰和外加剂皆为零)

采用公式:

(2)双空白基准砂率及用水量(见表4):

综合表4中数据分析:在参照规范要求选定的砂率28%-34%区间内,坍落度与砂率成反比。选取第5组为双空白的基准组别,βs=30%为最优砂率,用水量为225 kg/m3。

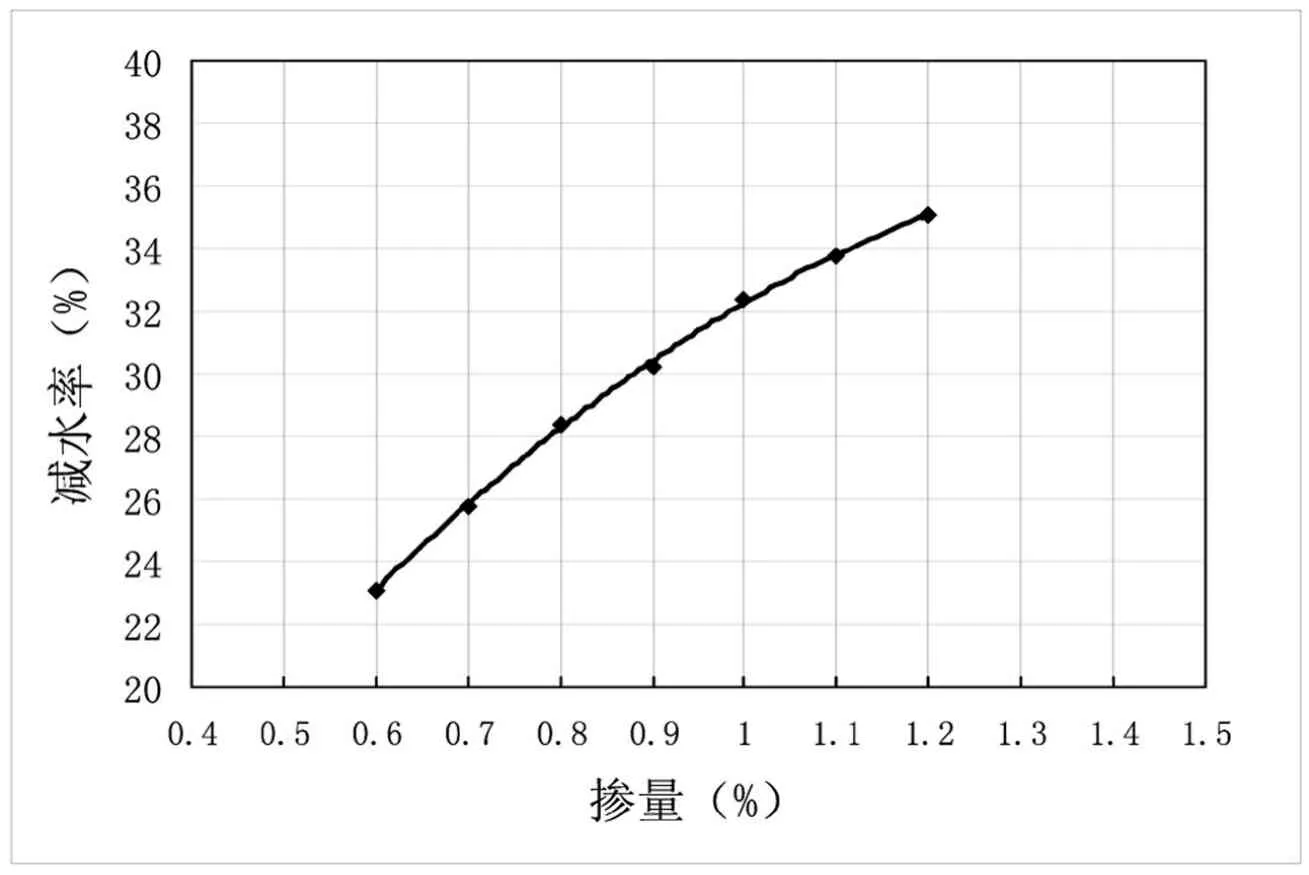

(3)外加剂减水率试验(见表5和表6):

(4)粉煤灰的减水作用试验:(见表7)

据分析表6,0.9%掺量为未掺粉煤灰砼最优减水剂掺量,此时单位用水量为157kg/m3,水泥用量不变,仍为500kg/m3。结合表7,因粉煤灰有一定减水作用,故用于双掺水泥砼时减水剂掺量为0.8%,以总胶量为基数计算,其单位用水量仍为157kg/m3。

表4

表5:(Wo=225,Co=500,βs=30%)

表6:减水率曲线

表7

5、分组配合比设计结果(见表8):

本次共设计五组配合比。甲组为单掺外加剂砼,作为考察掺加粉煤灰效果的基础。乙、丙两组粉煤灰取代量分别为20%、25%,其水泥用量由甲组水泥用量根据粉煤灰取代量计算得来,粉煤灰超掺系数均为1.25。丁、戊两组分别对应乙、丙两组向上浮动0.02水胶比,用水量不变,总胶量略有减少。由于水胶比较小,不推荐向下浮动水胶比的做法。

设计检验结果分析及配合比优选

本阶段设计研究,从强度、工作性和收缩值三个方面重点选择抗压强度、坍落度、凝结时间、坍落度经时损失以及收缩值等指标,进行检验对比,并做经济成本分析。结果见附表9—表 13。

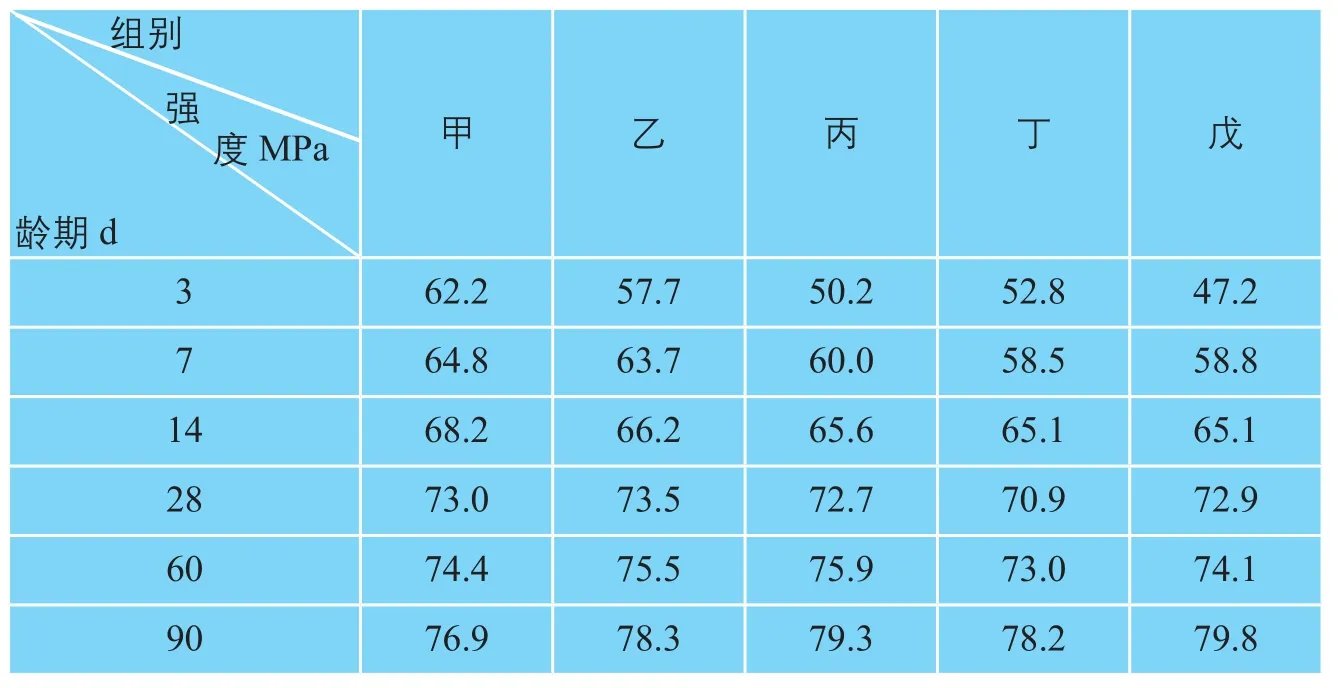

强度:本次双掺粉煤灰砼的强度基准是C50级,考虑施工及使用需要,要求3-7天强度达到C50级,28天标准强度按C60级控制,具有较可靠的强度保证率。所做的四组均符合上述要求,且强度发展平稳适当,规律性显著,并均优于单掺外加剂砼(早期强度过高,后期增长不明显)。表明本方法设计的双掺粉煤灰砼具有强度方面的优势。

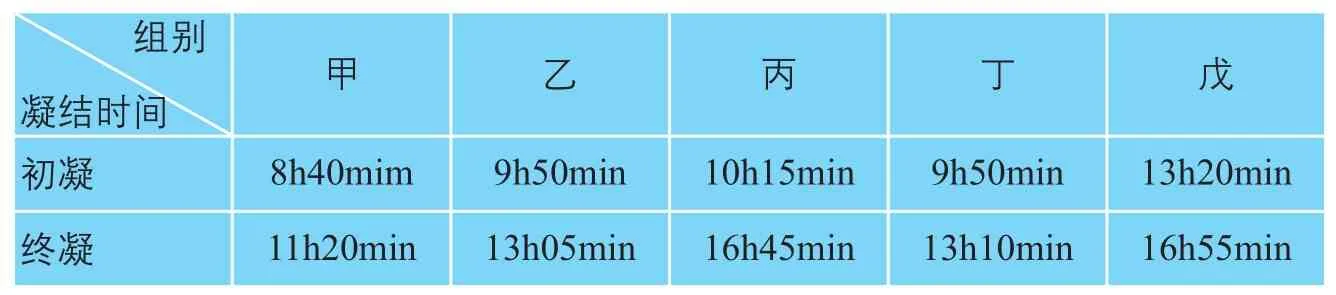

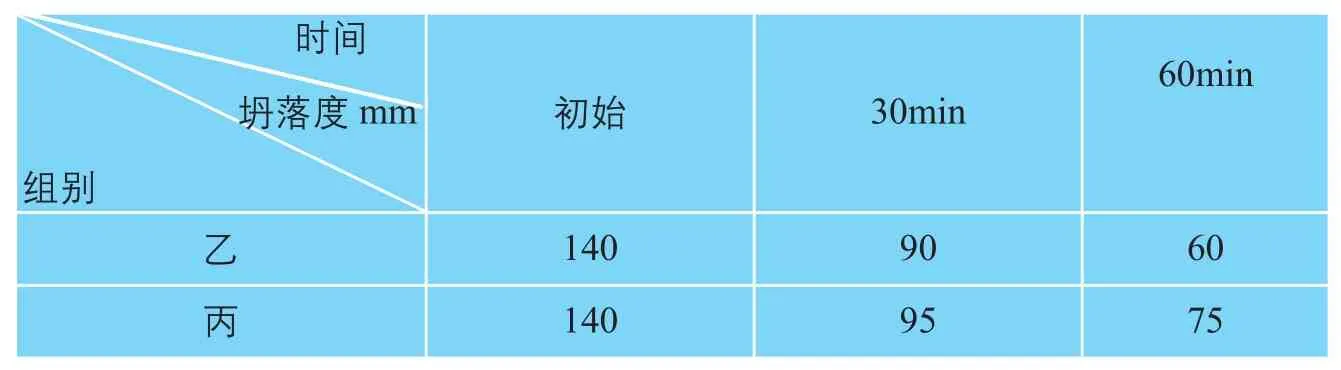

工作性:所做四组的坍落度,均符合目标要求(高于密配筋砼规范推荐范围一个档次),试验结果稳定,粉煤灰掺量与坍落度增减关系明确。拌和物的和易性、抗离析和保水性良好。砼的初终凝时间明显延长。坍落度经时损失得到一定控制,半小时坍损约1/3,叫单掺外加剂砼减少(单掺外加剂砼坍损一般在1/2左右)。可见,所设计的高强双掺粉煤灰砼常规工作性良好,并可在一定条件下泵送。

表8

收缩值:双掺粉煤灰砼收缩绝对值比单掺外加剂砼收缩值可减少1/3,且在室内自然条件下发展缓慢、均衡。表明在最佳胶凝物比例范围内掺加粉煤灰,可以提高砼的体积稳定性,控制构造物裂缝的发生和发展。

甲组与乙丙丁戊四组对比分析:

(1)从强度方面分析,甲组初期强度高于其他四组,至28天龄期是彼此接近,60天龄期非常接近,90天龄期甲组强度低于其他四组,符合粉煤灰砼强度发展规律。

(2)从初、终凝时间方面分析,甲组初终凝时间明显早于其他四组,符合粉煤灰起缓凝作用的原理。

(3)从收缩值方面分析:甲组收缩高于其他四组,说明掺加一定量粉煤灰有减少收缩,改善水泥砼体积稳定性的作用。

(4)从经济指标方面分析,甲组原材料成本高于其他四组。

乙丙两组对比分析:

(1) 强度方面:乙、丙两组发展规律类似,但乙组早期强度略高于丙组,至28天龄期后两组基本接近。

(2)工作性方面:

A 因粉煤灰有一定减水作用,丙组粉煤灰掺量高于乙组,则坍落度丙组大于乙组。

B 由于粉煤灰的缓凝作用,丙组坍落度经时损失小于乙组,而且丙组初终凝时间与乙组比较初终凝时间明显推迟。

(3) 收缩方面:

乙组因粉煤灰掺量较少,其后期收缩值大于丙组。

乙与丁、丙与戊各自比对分析:

(1)强度方面:丁、戊两组各自对应乙、丙两组增加0.02水胶比,强度很接近,丁、戊两组稍偏低,特别是3-7天强度表现比较明显,这与水泥用量较少,早期粉煤灰作用尚不明显有关。

(2)工作性方面:乙与丁比较和丙与戊比较,坍落度相同或接近。

(3)收缩值方面:乙组后期收缩值较大。戊组收缩值明显高于其他三组,相比而言属于劣势,与水泥用量过于偏少有关。

(4)经济成本方面:乙略高于丁,丙略高于戊。

丙组与丁组比对分析:

(1)强度方面:二者强度发展规律基本相同。

(2)工作性方面:因粉煤灰取代量不同,二者坍落度有所差别,丙组略高于丁组。据此,可以在设计目标范围内,通过调整粉煤灰取代量来达到小幅调整坍落度的目的,而无须改变用水量和外加剂掺量。

(3)收缩值方面:二者收缩值基本相同。

(4)经济成本方面:二者原材料估算成本几无悬殊。

配合比优选:综合各种指标推荐丙、丁两组为本次设计试验研究的优选配合比。两者的各项性能指标及其变化规律基本相同,经济成本也相近,只是坍落度略有差别。可根据原材料条件,特别是工作性要求作一定选择。

限于本试验室条件,采用150mm×150mm×550mm规格小梁抗折试块,两端安装千分表,并暴露于室内干燥阴凉处,分龄期观测收缩值。结果不十分精确,但有较好对比价值,可供参照。

表9:150mm*150mm试件强度

表10:初终凝时间

表11:坍落度经时损失

表12:收缩值

表13 原材料成本估算

设计和施工中必须强调的要点

(1)设计方法中需要注意的两个问题:

在采用低水胶比和控制总胶量中粉煤灰不大于30%两个前提下,一定时段内水泥和粉煤灰都不可能完全水化,因此没有必要按现行规范将超掺的粉煤灰作为填料排除在总胶量和水胶比计算之外。本设计方法是把超掺部分的粉煤灰一并列入总胶量,参与水胶比计算。

由水泥强度和水泥用量构成的水泥强度贡献率,是决定水泥砼强度的一个控制因素,对高强砼而言更为重要。本设计方法中按双空白基准砼水泥用量以超掺法求取的总胶量,在计算双掺砼基准水胶比以及试配检验过程中原则上应保持不变。大于600kg/m3,按规范要求采用600kg/ m3设计。调整配合比时,水胶比变化幅度不应超过0.02-0.03,以防总胶量过分减少。

(2)粉煤灰必须采用I级以上粉煤灰,并经试验认定。

(3)高效减水剂,必须进行适应性试验,而且施工时必须逐批次对比试验。

(4)工地试验室作生产试验时,必须采用强制式机械拌制设备,改变用水量必须另作试验,粉剂型外加剂不得先加水拌和,掺加方式为后掺法。施工现场严禁以加水,加水泥粉煤灰浆方式调整坍落度。紧急情况处理可加少量外加剂复拌,恢复一定坍落度,必要时经试验确定外加剂掺量。

(5)双掺粉煤灰砼必须采用湿水养护,并适当延长养护时间,以防止裂缝和保证强度正常增长。

(6)高强双掺粉煤灰砼因强度较有保证,设计、施工时应将提高工作性和防止裂缝放在重要位置,决不能认为只要达到强度就万事大吉,其他都可以忽略不计。

主要结论

本次设计试验研究的高强双掺粉煤灰砼与一般高强砼相比,在低用水量、低水胶比、保塑性(减少坍损)、增强性(早期强度稍低,后期增强明显而平稳)、体积稳定性(收缩小)和结构密实抗离析等方面,具有一定程度的高性能特征。其强度、工作性和抗缩裂能力较有保证,且经济成本相对较低,基本达到研究目标要求。

目前国标尚无高强砼配合比设计的明确规范。本设计采用的程序方法要点是:先设计常规基准砼配合比,作为双掺粉煤灰砼设计的基础;以粉煤灰超量取代水泥的方法(超掺法)计算粉煤灰用量和总胶量,并控制粉煤灰掺量不超过最优胶凝物比例;在双掺粉煤灰砼基准配合比设计计算及试配检验过程中,以保持总胶量基本不变为前提,不采用水灰比不变的原则。通过试验研究表明本方法的过程和结果都比较合理、稳定,可供同类设计参酌。

推荐丙、丁两组为优选配合比,可供目标结构物生产试验和工程应用。

设计和施工中要确保砼原材料品质,主要是粉煤灰必须保证在一级以上,高效减水剂质量必须稳定并经逐批检验认可。

双掺粉煤灰砼现场养护是关键工艺环节,必须确保湿水养护并适当延长养护时间,以保证粉煤灰作用的发挥和早期收缩裂缝。