飞机紧固孔超声振动精密加工技术研究

张德远 刘 静

北京航空航天大学,北京,100191

0 引言

目前国内外飞机紧固孔装配制造企业正在积极开发和应用各种自动化制孔设备,如自动进给钻、自动钻铆机、机器人制孔设备、大型机床等,但由于加工空间、技术、成本和周期等方面的限制,这些自动化设备和技术尚未成熟或尚未推广应用,故普通气钻制孔技术仍具有不可替代的作用。尤其对于我国,在相当长的一段时间内飞机紧固孔装配制造的主要制孔工具还是普通气钻[1]。传统的钻扩铰多步制孔工艺和普通气钻制孔工具不仅对工人操作技能要求高,而且工艺路线长,加工质量不高。工人操作普通气钻制孔精度通常只能达到 H9,表面粗糙度Ra值在1.6μm 左右[2-3]。

随着碳纤维复合材料、钛合金等难加工材料在飞机装配制造中的大量应用以及加工孔径的变大和装配精度要求的提高,传统的装配制造技术严重制约了我国飞机装配制造业的高效、高质、低成本的可持续发展。特别是在飞机蒙皮复合材料与钛合金叠层(简称复钛叠层)大孔径制孔中,这种低制造水平与高制造要求的矛盾更加突出。以φ12mm的叠层紧固孔加工为例,传统的手动钻-扩-铰-锪多步制孔方法加工完一个孔不仅需要多达20道工序,而且制孔过程中还容易出现复合材料(CFRP)出口分层、表面质量不高、刀具磨损快等问题,影响了飞机的装配效率和装配质量[4]。因此,飞机装配制造业亟待研究新的工艺方法、工艺设备及工艺规范等来提高飞机紧固孔装配制造技术水平。本文针对飞机装配制造中复钛叠层大紧固孔难加工的问题,通过分析振动加工的机理优势,提出了超声振动套-铰-锪制孔工艺方法,并且开发了相应的便携式振动制孔工具系统。

1 振动技术有效性研究

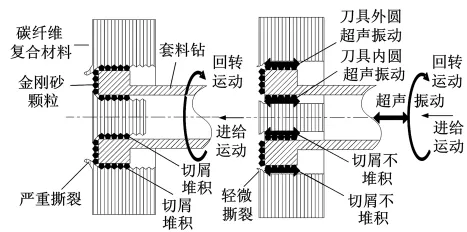

碳纤维复合材料是一种新型结构材料,具有比强度、比刚度高,耐疲劳性能好以及可设计性强等优点,但由于其硬度高、各向异性和层间强度低,因此传统麻花钻钻孔时易造成出口分层和撕裂。近来一些学者对各种刀具加工复合材料进行了深入的分析,发现采用套料加工方式加工复合材料时,轴向力小、不易分层,是较好的加工复合材料的方式[5-6]。但是,一方面套料加工经常排屑不畅,切屑堵在套料钻中,造成刀具不能继续使用,另一方面套料加工精度低,难以满足加工精度要求,这些问题制约了套料钻在飞机装配现场的使用[7-9]。目前飞机装配现场通常采用传统多步钻-扩-铰-锪的工艺方法[9-10]。

超声振动技术可以使普通套料钻在旋转制孔的同时产生20kHz左右的微振幅纵向振动,如图1所示。一方面刀体外圆和内孔电镀的金刚砂颗粒纵向的超声高频微振幅振动产生了排屑空间,另一方面刀具的超声脉冲振动发挥了类似超声清洗的功能,这样刀具周围的切屑会被顺利弹射排出,可避免普通加工中的切屑包覆刀具和切屑块堵在刀具中等情况的发生。另外,振动套料加工不仅可以有效排屑,而且刀具的脉冲振动又可以降低切削力,这样非常有利于避免复合材料出口分层和撕裂的发生。因此,振动套料非常适合高质、高效加工复合材料。

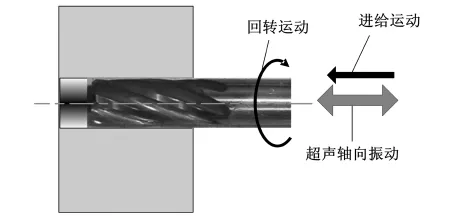

图1 振动套料机理分析

超声振动铰削是在普通螺旋铰刀旋转的同时加上轴向超声振动,轴向的超声振动通过刀具螺旋刃转化为螺旋方向的振动,如图2所示。超声振动干式铰削实现了脉冲力作用的分离型振动切削,消除了普通切削过程中的弹性挤压振动。这种有规律的脉冲断续切削,可以有效提高铰削表面质量和精度,改善表面应力状态,提高疲劳寿命[11]。

图2 振动铰削机理分析

2 振动加工复钛叠层紧固孔工艺研究

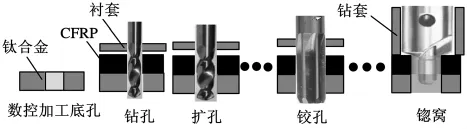

目前对于飞机蒙皮复钛叠层φ12mm紧固孔的加工,如果采用传统的手动钻-扩-铰-锪多步制孔方法(如图3和表1所示),加工工序需要将近20道,加工总效率低,加工精度和表面粗糙度Ra分别只能达到H9和1.6μm左右,而且锪窝力大,钉头平齐度差。

图3 传统叠层大径紧固孔工艺路线示意图

表1 普通多步制孔工序安排

分析上述振动套料和振动铰削的特点后,本文提出了超声振动套-铰-锪复钛叠层有底孔的高质高效加工工艺方法,如图4所示。工序安排见表2。首先进行振动套料粗加工,高质高效完成复合材料初孔加工。其次进行振动粗铰加工,该工序主要目的是解决套料加工中可能出现的套料不均以及钛合金纠偏的问题。再次进行振动精铰加工,该工序主要目的是达到加工精度和质量要求。最后进行振动锪窝,该工序主要目的是提高锪窝加工的精度和质量。本工艺方法的加工效率高,单孔加工仅需4道工序完成,而且精度接近H8,表面粗糙度Ra接近0.8μm,复合材料出口无分层。

图4 超声振动加工大径紧固孔工艺路线示意图

表2 振动制孔工序安排

3 振动工具系统设计

根据超声振动套-铰-锪的加工工艺方法,研制了超声振动制孔工具系统,如图5所示。超声振动制孔工具系统主要由振动气钻、谐振刀具及附件、电源控制柜、工具柜、可移动小车等组成。

振动工具共有三种,分别是振动套料气钻、振动铰削气钻和振动锪窝气钻。刀具有套料钻、铰刀、锪窝钻三种,其中套料钻与振动套料气钻连接使用,用来完成复合材料振动套料加工;铰刀与振动铰削气钻连接使用,用来完成叠层铰孔加工;锪窝钻与振动锪窝气钻连接使用,用来完成振动锪窝加工,其中锪窝钻套用来锪窝加工中定向定深。附件包括一些配套的扳手等工具。振动气钻工具的基本结构都是相同的,主要由谐振刀具、换能器、导电滑环、气钻及控制盒组成,如图5所示。其中谐振刀具与换能器是常用的螺纹连接,因此刀具便于更换,通用性好,而且刀具谐振效果好。控制盒可以快速与任意一支气钻连接并控制超声电源为其提供振动能量。

图5 超声振动制孔工具系统

电源控制柜为振动工具提供超声振动的能量,通过控制盒与不同振动气钻快速连接和自动匹配。振动电源中的匹配1、2、3分别与三支振动气钻匹配,通过调控盒上的旋钮选择相应的1、2、3挡自动与振动套料气钻、振动铰削气钻和振动锪窝气钻进行匹配。匹配4和功放2为备用配置。

4 振动加工实验验证

振动加工验证实验采用图5所示超声振动制孔工具系统进行,加工工艺为振动套料-振动粗铰-振动精铰-振动锪窝。第一步为振动套料加工,刀具采用套料钻φ11.5mm,气钻转速为6000r/min;第二步和第三步为振动粗铰和精铰加工,铰刀材料为硬质合金,铰刀尺寸分别为φ11.85H7和φ12H7,气钻转速为1300r/min;第四刀为振动锪窝,刀具采用PCD锪窝钻,气钻转速为2600r/min。整个加工过程为手动加工。工件材料采用四种不同类型的碳纤维复合材料和钛合金组成的叠层材料,每种叠层材料分别加工两个孔(A型材料进行振动锪窝加工)。试验结果如下:

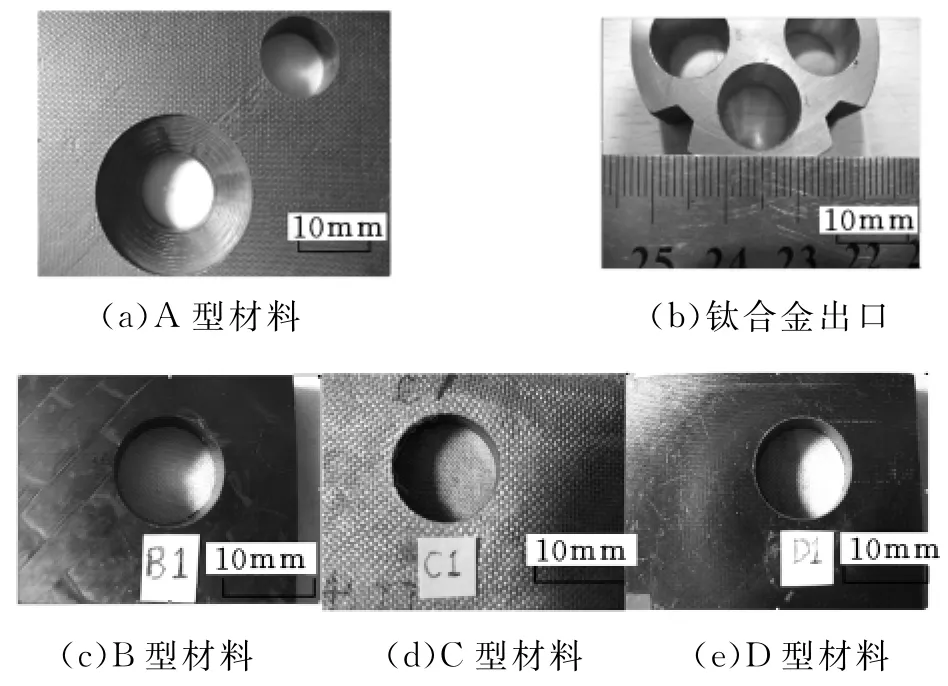

(1)出口情况。如图6所示,振动加工后的复合材料出口非常好,经超声无损检测发现无分层,无撕裂;锪窝表面平整;钛合金出口毛刺较小。

(2)孔径精度。经过内径千分表检测,复合材料和钛合金孔径尺寸如表3所示,孔径精度基本达到φ12H8。

图6 复合材料和钛合金φ12mm孔出口情况

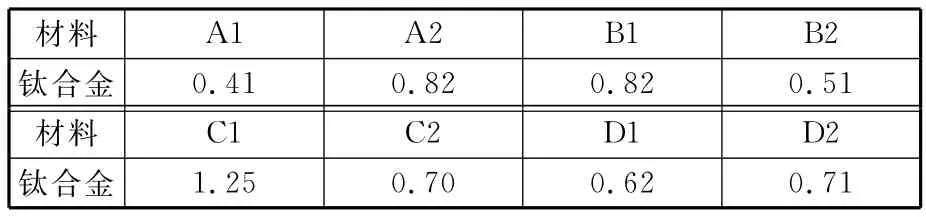

(3)表面质量。经粗糙度仪检测,钛合金孔表面粗糙度值如表4所示,表面粗糙度Ra接近0.8μm。

表3 叠层试件孔径值列表 mm

表4 钛合金孔表面粗糙度值Ra列表 μm

5 结论

(1)从加工机理上分析得出超声振动套料具有良好的排屑功能,能有效防止切屑堵塞;超声振动铰削实现了脉冲力作用的分离型振动切削,可以有效提高加工精度和表面质量。

(2)针对复钛叠层紧固件大孔加工提出了振动套料-铰削-锪窝的新工艺方法,实验结果表明孔径精度接近H8,表面粗糙度Ra接近0.8μm,复合材料出口无分层,锪窝表面平整。

(3)研制了便携式超声振动制孔工具系统,该工具系统小巧、可操作性好,便于装配现场实际实现紧固孔精密加工。

本研究表明,超声推动套-铰-锪新工艺方法及振动制孔工具系统可以高质、高效、低成本加工复钛叠层紧固件大孔,能满足飞机复钛叠层紧固孔精密装配制造的要求。

[1]邹方,薛汉杰,周石勇,等.飞机数字化柔性装配关键技术及其发展[J].航空制造技术,2006(9):30-35.

[2]《航空制造工程手册》总编委会.航空制造工程手册——飞机装配[M].2版.北京:航空工业出版社,1993.

[3]裴旭明.制孔工艺对7075铝合金孔表面完整性的影响[J].北京航空航天大学学报,2002,28(3):319-323.

[4]雅柯维茨,西洛特金,菲尔索夫,等.飞机长寿命螺栓连接和铆接技术[M].张国梁,译.北京:航空工业出版社,1991.

[5]Hocheng H,Tsao C C.Effects of Special Drill Bits on Drilling-induced Delamination of Composite Materials[J].International Journal of Machine Tools and Manufacture,2006,46(12/13):1403-1416.

[6]Hocheng H,Tsao C C.Effects of Peripheral Drilling Moment on Delamination using Special Drill Bits[J].Journal of Materials Processing Technology,2008,201(1/3):471-476.

[7]Tsao C C.Experimental Study of Drilling Composite Materials with Step-core Drill[J].Materials &Design,2008,29(9):1740-1744.

[8]Tsao C C.Thrust Force and Delamination of Coresaw Drill During Drilling of Carbon Fiber Reinforced Plastics(CFRP),International Journal of Advanced Manufacturing Technology,2008,37(1/2):23-28.

[9]于晓江,曹增强,蒋红宇,等.碳纤维增强复合材料结构钻削工艺[J].航空制造技术,2010(15):66-70.

[10]徐福泉,高大伟.复合材料结构装配过程中的制孔和连接[J].航空制造技术,2010(17):72-74.

[11]曹凤国.超声加工技术[M].北京:化学工业出版社,2004.