柴油机冷EGR温度控制器的研究

李爱娟 李舜酩 郭新民 刘 刚 刘建娅

1.南京航空航天大学,南京,210016 2.山东农业大学,泰安,271018

3.中铁十局集团电务工程有限公司,济南,250000

4.北京汽车股份有限公司汽车工程研究院,北京,100021

0 引言

柴油机的主要排放物是 NOx和微粒[1]。NOx对人体的危害很大,因此柴油机必须大幅度地降低 NOx的排放量[2-3]。国际公认,废气再循环EGR(exhaust gas recirculation)是降低柴油机NOx排放量的有效手段之一[4-5]。为进一步降低NOx的排放量,通过对再循环的废气进行冷却来降低混合气燃烧的最高温度,可在更大程度上抑制 NOx的生成[6-7]。本文在文献[6]的基础上,对冷EGR温度控制器进行研究,设计了一种能够根据发动机的不同工况自动调节EGR冷却温度的冷EGR温度控制器。

1 冷EGR系统工作原理

冷EGR系统模型框图见图1。该系统从发动机排气管上获取再循环的废气,直流电动水泵从发动机散热器中引出冷EGR系统的冷却水并进行强制循环流动,冷却水流经EGR冷却器对再循环的废气进行冷却后流回散热器。冷EGR温度控制器对各种传感器送来的信号进行处理、运算和分析判断后,自动控制水泵转速,通过调整冷却水循环量来动态实时地控制再循环废气的冷却温度,以实现不同工况下EGR的冷却温度处在最佳冷却温度范围内的目的。

图1 冷EGR系统模型框图

采用开环控制的方法对EGR冷却温度进行控制,以试验得出的柴油机不同工况下EGR的最佳冷却温度范围为基础[6],根据发动机转速和负荷的信号判断属于哪一种工况,然后根据该工况的实测参数输出控制信号,通过PID控制调节PWM信号的占空比来控制电动水泵电机两端的平均电压,从而控制直流电动水泵的转速。

2 冷EGR温度控制器的设计

2.1 硬件设计

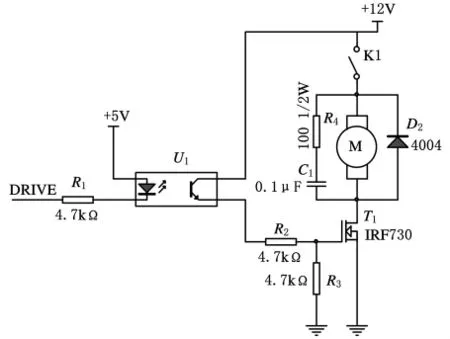

硬件设计包括单片机最小系统的设计、ADC0809转换电路的设计以及PWM脉宽驱动电路的设计等,具体的电路图见图2~图4。

图2 AT89S51最小系统设计

单片机的最小系统包括单片机的复位电路和时钟电路,在本系统中,AT89S51单片机采用了既可以通电后自动复位又可以手动强制复位的复位电路。本装置采用ADC0809的IN0、IN1输入通道对冷却后EGR温度信号、油门踏板位置信号两路模拟信号进行A/D转换。在ADC0809中,AT89S51的P2.0口与ADC0809的ADDA端口连接,ADDB、ADDC端口接地。由于ADC0809芯片没有片选端子,所以,当P2.7为高电平和为低电平时,ADC0809的ALE和START引脚为高电平,以线选方式启动A/D转换。当P2.7为高电平和为低电平时,单片机接收转换后的数据[8]。单片机的P1.0引脚输出占空比为60%~100%的PWM信号,经光电隔离后驱动功率场效应管(MOSFET)IRF730芯片,水泵电机上可获得不同占空比的PWM信号。开关K1闭合后直流电机开始工作,带动水泵旋转。

图3 ADC0809接口电路

图4 直流电动机驱动电路

2.2 软件设计

2.2.1 主程序设计

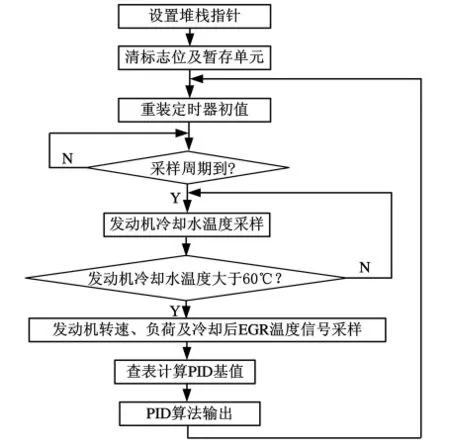

本控制器软件主要完成对发动机转速、负荷、EGR温度和冷却水温度信号的循环采样、数字滤波、查表和运算处理、参数设置、PID计算、PWM信号驱动执行等功能。将EGR最佳冷却温度范围的数据存入单片机,作为查表程序的数据源。整个控制软件由多个独立的程序模块组成,主要程序模块有:主程序模块、中断服务模块、循环采样模块、数字滤波模块、PID计算模块等。主程序框图见图5。

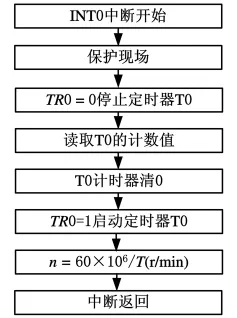

2.2.2 中断服务程序设计

要实现转速的测量,需用到外部中断INT0和定时器T0。INT0的中断服务程序流程如图6所示。其中,设定时器的计数值为T,则曲轴转一圈的时间为T(μs),因而由定时器的计数值换算为发动机转速则为n=60×106/T(r/min)。

图5 主程序框图

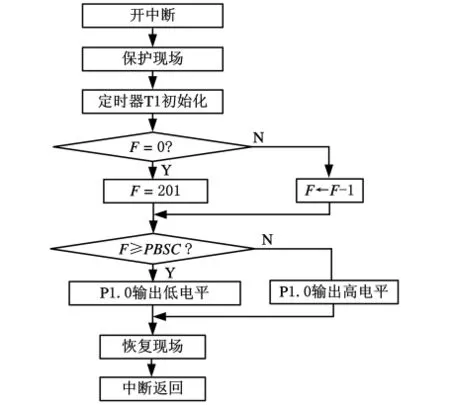

定时器T1中断的主要目的是产生PWM信号。T1的中断服务程序流程如图7所示。定时器T1以工频周期为基本计数周期进行减法定时,采用工作方式2,时基定为50μs。这里假定PWM波的周期为10ms,把每个周期分成F=200份,由PID算法得到一个0~200之间整数形式的输出控制量PBSC。一个周期开始时F=200,P1.0脚输出高电平,电机两端无电压输入,每50μs F减1,当F大于等于由PID算法得出的控制量PBSC时,P1.0脚电平翻转输出低电平,这时电机两端有电压输入,直到F减为0,重新开始下一个控制周期。等到下一周期开始,P1.0脚电平被置为高电平,如此反复进行便产生了电压控制的PWM波。

2.2.3 子程序设计

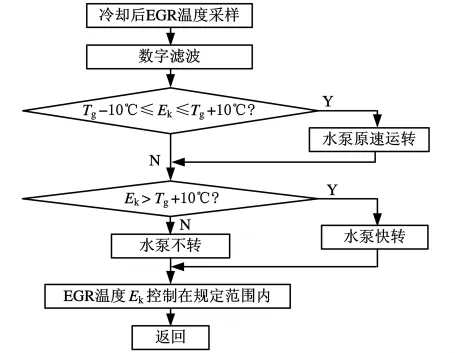

子程序的设计主要包括冷却后EGR温度采样控制程序的设计和数字滤波程序的设计等。冷却后EGR温度采样控制程序主要完成对温度信号的循环采样,其程序框图见图8。图8中,Ek为冷却后EGR温度采样值,Tg为冷却后EGR的参考温度值。为提高测试精度和系统可靠性,对冷却后EGR温度信号、冷却水温度信号、发动机转速信号和油门踏板位置信号的测试都采用了循环采样三次取其中值的滤波算法。

图6 INT0中断服务程序流程图

图7 T1中断服务程序流程图

图8 冷EGR温度控制程序框图

2.2.4 PID算法及仿真

PID算法采用单片机软件实现[9],增量型数字PID控制算式为[10]

式中,KP为比例增益;T为采样周期;TI为积分时间常数;TD为微分时间常数;

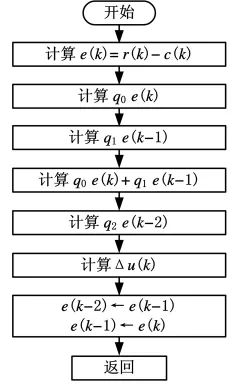

增量型数字PID控制算法的流程图见图9,算法以子程序调用的形式出现,q0、q1、q2应离线算好,e(k-1)和e(k-2)在程序初始化阶段置零。PID控制器的三个参数——比例系数KP、积分时间常数TI、微分时间常数TD对系统有不同影响,通过试凑法对这三个系数进行整定,可得到KP=9.8,TI=0.784,TD=0.022。PID控制器通过式(1)确定的PID控制算法计算得到控制输出量Δu(k),用该输出量去控制PWM信号输出;PWM 信号的输出经光耦隔离去驱动MOS管,通过改变电机两端的平均电压控制电机的转速。电机带动水泵,通过改变冷却水的循环量而改变EGR废气温度,使得EGR的温度值达到规定的温度范围。

对PID控制系统进行仿真之前需要在Simulink下建立相应的控制对象的数学模型,即搭建系统方框图,见图10。对于系统的阶跃输入信号即EGR温度信号的基值和实际的EGR温度信号的偏差,通过比例、积分和微分的线性组合进行反馈控制。对PID控制系统进行了仿真,控制效果曲线如图11所示,可见,该PID控制器具有良好的跟踪性能,调节时间短,超调量小,基本满足系统的要求。

图9 数字PID增量型控制算法的流程图

图10 系统方框图

图11 系统阶跃输入曲线

3 试验

在CA498型柴油机试验台架上进行了不同工况下装有该温度控制器的EGR冷却系统与无温度控制器的EGR冷却系统的对比试验。选取的工况为 1500r/min、2200r/min、3000r/min与25%、50%、75%不同负荷组合的工况。其中,在2200r/min时,25%与75%两种负荷下的试验结果对比如表1所示。发动机安装冷却系统以后,柴油机在75%负荷时,NOx的排放量比未冷却的EGR系统降低8.63%,在25%负荷时NOx的排放量比未冷却的EGR系统降低6.62%。可见使用冷EGR温度控制器后在大负荷下对NOx排放量的控制效果更加明显,且在各种工况下比未冷却的EGR系统更有效地降低了NOx的排放量,控制效果明显。

表1 2200r/min时EGR试验结果对比表

4 结论

(1)设计的冷EGR温度控制器能够实现各种工况下对冷EGR温度的自动控制,满足了不同工况对EGR温度的要求,提高了EGR技术的自动化程度。

(2)试验表明,与未冷却的EGR系统相比,发动机安装温度控制器以后有效地降低了NOx的排放量,证明该冷EGR温度控制器是可行的,可以更好地降低柴油机NOx的排放量。

[1]Shi L,Cui Y,Deng K Y.Effects of Cooled External Exhaust Gas Recirculation on Diesel Homogeneous Charge Compression Ignition Engine[J].Chinese Journal of Mechanical Engineering,2007,20(1):21-24.

[2]Hong W C.Exhaust Gas Recirculation Control in a Spark-ignition LPG Engine Using Neural Networks[C]//The Sixth World Congress on Intelligent Control and Automation.Dalian,China,2006:6332-6335.

[3]Ochieng W Y,North R J,Quddus M,et al.Integrated Vehicle Performance and Emission Monitoring System[J].Transactions of Nanjing University of Aeronautics & Astronautics,2005,22(2):85-90.

[4]吴君华,黄震,乔信起,等.废气再循环对增压二甲醚发动机性能和排放影响的实验研究[J].内燃机学报,2008,26(2):147-152.

[5]Ock Taeck L,Sato Y,Nozaki S.Development of DME Engines for Light-duty Trucks Using a Large EGR System[C]//Third International Forum on Strategic Technologies.Novosibirsk-Tomsk,Russia,2008:663-667.

[6]李爱娟,郭新民,刘刚,等.柴油机EGR电控冷却系统试验研究[J].内燃机学报,2009,27(1):55-61.

[7]傅旭光,郭新民,刘永进,等.柴油机废气再循环冷却控制系统设计与试验[J].农业机械学报,2006,37(5):34-36.

[8]郭新民,魏新华,傅旭光,等.大型收获机电液混合驱动智能冷却系统[J].农业机械学报,2006,37(4):60-63.

[9]赵俊,陈建军.一种不确定对象的自适应智能PID控制系统[J].仪器仪表学报,2008,29(6):1194-1197.

[10]边春元,李文涛,江杰,等.单片机典型模块设计与应用[M].北京:机械工业出版社,2008.