预氧化HP40合金表面催化结焦的研究

颜磊,刘京雷,王志远,徐宏

(华东理工大学机械与动力工程学院化学工程联合国家重点实验室,上海200237)

预氧化HP40合金表面催化结焦的研究

颜磊,刘京雷,王志远,徐宏

(华东理工大学机械与动力工程学院化学工程联合国家重点实验室,上海200237)

为研究不同的表面状态对HP40合金表面催化结焦的影响,分别以水蒸气、空气为预氧化气氛,对HP40合金试样进行了不同温度的氧化处理以及氧化后结焦实验.利用XRD,SEM,TEM对氧化层和焦炭的形貌进行了表征,采用元素分析仪和拉曼(Raman)光谱仪对焦炭的碳氢比和结构进行了分析.结果表明:合金试样经水蒸气氧化后,表面形成了针状、富铁氧化物;经空气氧化后,表面形成颗粒状、致密的富铬氧化物,随氧化温度升高部分试样的氧化层出现了剥落,剥落后的疏松、多孔表面对催化结焦有强烈的促进作用.焦炭主要为典型的催化丝状焦,焦丝的直径约80 nm,还含有少量的热裂解焦;焦炭缩合度较高,由有序状炭和无序状炭共同构成,且石墨化程度低.不同的预氧化气氛对合金表面氧化状态影响较大,但是对后续结焦过程,焦炭的形貌和结构无明显影响.

HP40合金预氧化催化结焦焦炭形貌

蒸汽裂解炉管内表面的结焦和渗碳是制约乙烯装置长周期正常运行的主要因素.裂解炉管的结焦会导致炉管传热效率降低,能耗增加,炉管内径减小,流体压降增加,造成乙烯的产量下降.周期性的清焦则引起炉管内表面产生热疲劳,加速渗碳,最终导致炉管使用寿命缩短[1].

目前,国内外采用的主要抑制结焦方法有:优化炉管结构、添加结焦抑制剂[1-4]、裂解原料预处理[5]和表面涂层技术[6].但无论何种方法,都需要对合金表面的结焦过程进行研究,为开发更为有效的抑焦技术提供理论支持.Grabke等[7-9]研究了炉管内表面催化结焦机理,认为铁和镍及其氧化物粒子促进了催化结焦,丝状焦是催化结焦的典型形貌.在结焦初始阶段,催化结焦速率较快,后期速率较慢,结焦也从催化结焦转化为热裂解结焦.周建新[10]研究了HP40合金表面的催化结焦过程,结果表明:合金表面的催化结焦经历了由焦炭形核到焦炭粒子生长,并最终形成丝状的过程.

合金表面元素组成对结焦过程有很大影响,裂解炉的清焦主要采用空气、水蒸气或其混合气体对炉管进行烧焦.基于此,本课题主要研究预氧化气氛分别为水蒸气和空气时对HP40合金试样表面氧化层的影响,以及对后续结焦过程及焦炭结构的影响,为今后系统地研究HP40合金表面状态对催化结焦的影响进行探索.

1 实验方法

1.1 预氧化实验与结焦实验

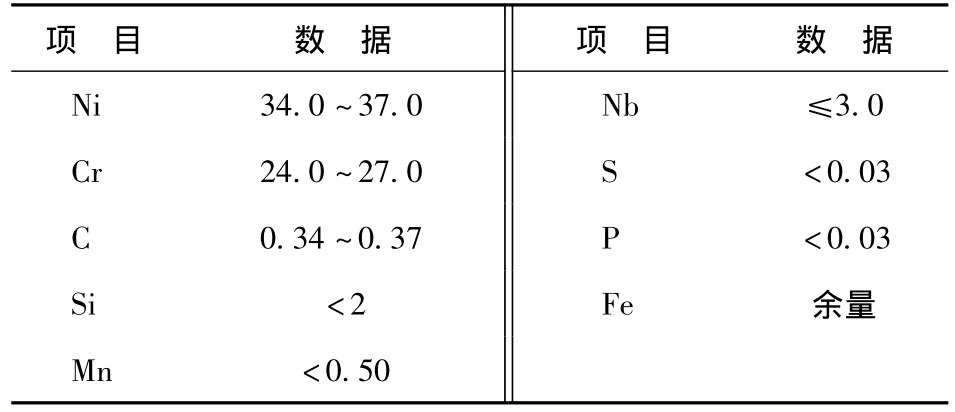

实验所用HP40合金试样尺寸为20 mmX 10 mmX2 mm,其主要元素含量见表1.

表1 HP40蒸汽裂解炉管组成 w,%

预氧实验在OTF-1200管式炉中进行,结焦在自制的管式电加热炉中进行.氧化实验条件:氧化温度600~900℃,保温2 h,空气流量30 L/h;水蒸气流量0.12 L/h.

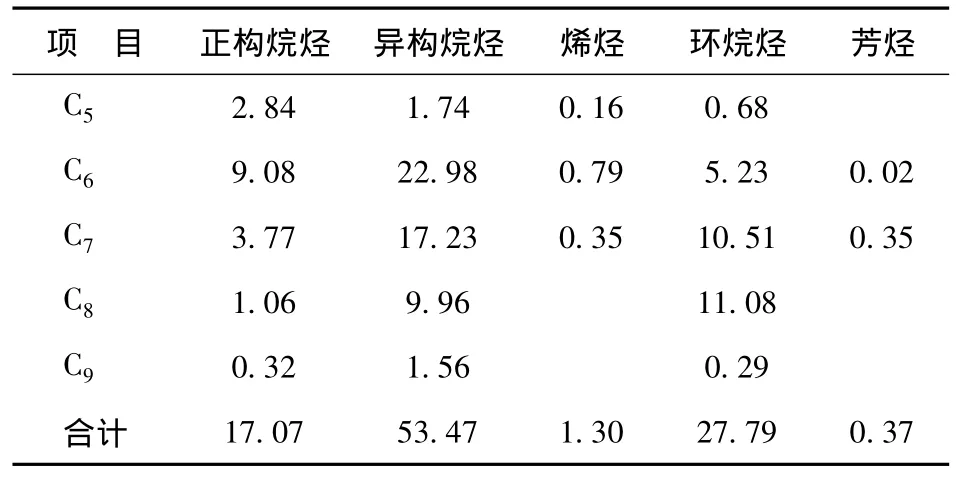

裂解原料轻石脑油购置于上海闪烁化工有限公司,密度(20℃)669.8 kg/m3,馏程68~120℃,烃族组成数据见表2.裂解温度为850℃,轻石脑油流量150 mL/h,稀释比0.5,裂解时间1 h.

表2 石脑油烃族成分数据 w,%

1.2 试验仪器

用X-射线衍射仪对氧化层表面进行物相分析;采用扫描电镜(SEM)和透射电镜(TEM)对氧化层和焦炭的微观形貌进行表征;采用德国Elementar Vario EL III元素分析仪分析焦炭的碳氢比;采用激光拉曼光谱仪分析焦炭的化学结构(氩离子激光器波长为512 nm,光谱收集范围100~2 000 cm-1).

2 结果与讨论

2.1 氧化气氛和氧化温度对氧化层形貌的影响

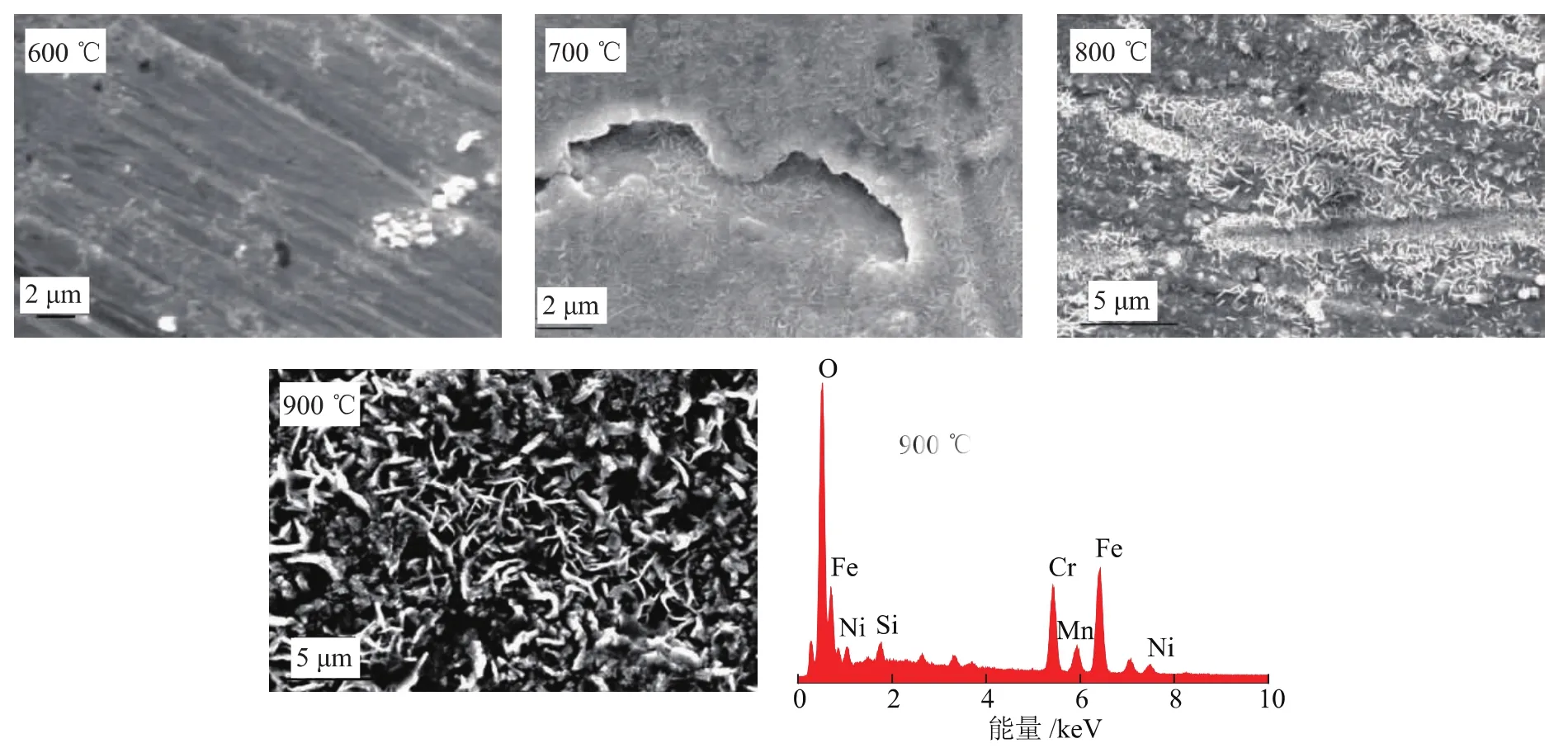

图1为试样以水蒸气为预氧化气氛,氧化温度分别为600,700,800,900℃条件下,试样表面氧化层的SEM照片,以及900℃氧化后的试样表面EDS能谱.图2为相应条件下氧化后试样表面的XRD图谱.

图1 以水蒸气为氧化气氛、不同氧化温度下氧化层表面的SEM照片和900℃下能谱

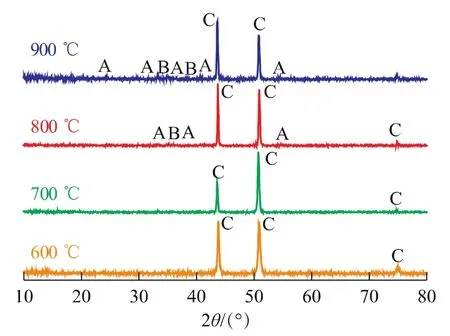

图2 以水蒸气为氧化气氛、不同氧化温度下试样表面XRD图谱

由图1可知:当氧化温度为600℃时,表面氧化层较平整、光滑;当氧化温度为700℃时,试样表面出现了针状氧化物;随着氧化温度的升高,针状物数量逐渐增多,最终布满试样表面.这种针状氧化物主要是一种富铁氧化物[11-12].氧化温度为900℃时,合金试样表面的EDS能谱也证实了这个结论.由图2可知,随着温度的升高,合金表面氧化层中(Cr,Fe)2O3与FeCr2O4的含量逐渐增加,这两种氧化物在高温下具有较好的稳定性和抗氧化性能[12].

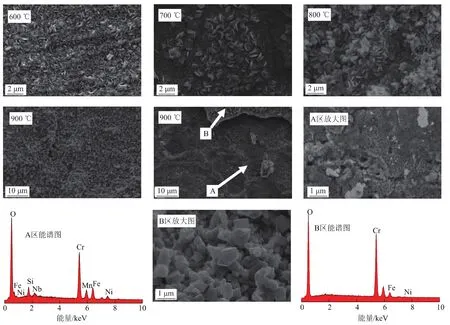

图3为试样以空气为预氧化气氛,氧化温度分别为600,700,800,900℃条件下,试样表面的SEM照片以及900℃氧化后的试样表面能谱.图4为相应条件下氧化后试样表面的XRD图谱.

由图3可知:氧化温度为600℃时,试样表面主要为针状氧化物;随着氧化温度的提高,针状氧化物逐渐转变为颗粒状;当温度为900℃时,氧化物完全转变为颗粒状,但此温度下,氧化层发生了剥落,由其放大图可以看出,剥落后表面为一层疏松、多孔组织,结合其XRD图谱(图4)可知,未剥落层表面氧化层主要是颗粒状、致密的富铬氧化物.颗粒的尺寸较为均匀,在2 μm左右.Luan等[13]利用空气为预氧化气氛,在950℃条件下对Incoloy 800合金进行氧化试验,分析结果表明:经氧化处理后,合金试样表面的Cr、Mn元素含量增加,Fe、Ni元素含量降低,合金表面形成了一层厚度为1~3 μm的富Cr贫Fe的氧化层,由于具有催化作用的Fe、Ni粒子的减少,因此这种富Cr贫Fe的氧化层对催化结焦有一定的抑制作用.

图3 以空气为氧化气氛、不同氧化温度下氧化层表面SEM照片和900℃下能谱

2.2 焦层的形貌

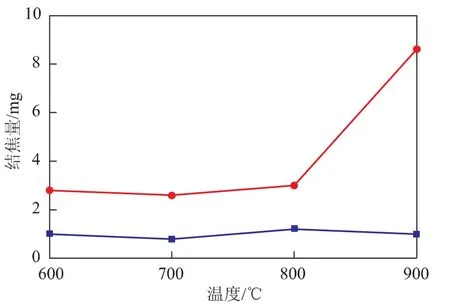

图5 HP40合金试样表面结焦增重图

图5为不同气氛、不同温度条件下,氧化后的HP40合金试样结焦增重图.由图5可以看出:由水蒸气和空气氧化的试样,表面焦炭的量在一个数量级;在温度低于800℃时,随着温度的升高,焦炭的量均无明显变化,说明在这两种氧化气氛下氧化后,试样表面状态对后续的结焦影响不大.空气氧化的试样表面焦炭在900℃时急剧增加,其主要原因可能是,试样表面氧化层剥落后的区域为疏松、多孔的表面,有利于形成焦炭的前躯体的吸附与沉积;另外此区域富含Fe、Ni催化粒子,从而加剧了催化结焦,导致焦炭的增加.

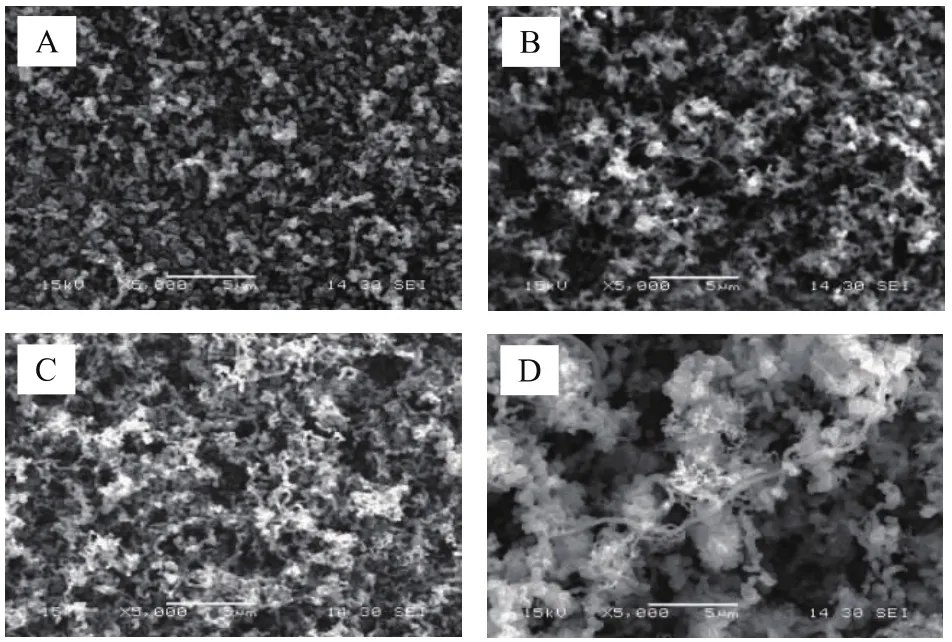

图6为不同氧化气氛,氧化温度分别为800℃和900℃时,HP40合金结焦后表面焦炭的SEM照片.由图6可知,不同预氧化气氛下,试样结焦后表面的焦炭均主要由丝状焦和少量的粒状焦组成,焦丝的直径与形貌并无太大差异.可见在本实验中,无论是以水蒸气还是空气为预氧化气氛,所形成的表面状态对结焦过程基本没有影响,主要为催化结焦.

图6 氧化后HP40合金试样结焦后焦炭SEM照片

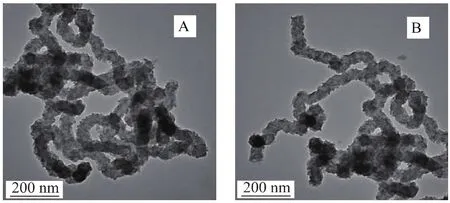

图7为不同氧化气氛、800℃条件下氧化后, HP40合金试样结焦后表面焦炭的TEM图.由图7可以看出,焦丝的直径在80 nm左右,外表面粗糙不平,为典型的催化焦形貌.图中焦丝尖端的黑色颗粒为具有催化结焦性能的金属粒子.

图7 800℃时HP40合金试样焦炭的TEM照片

可见,不同表面状态对催化焦形貌没有明显的影响,焦炭为典型丝状的催化焦.在石脑油裂解过程中,烃类裂解形成的中间体首先沉积在试样表面,在具有催化作用的金属粒子作用下分解成碳原子或原子团,这些碳原子溶解并扩散到这些金属粒子的内部,在金属颗粒冷端面析出,并将这些金属粒子顶出试样表面,上述过程不断重复,导致金属粒子冷端面析出的焦炭不断增长,最终导致丝状焦炭的形成[7-9].气相中的结焦前躯体通过自由基反应并入丝状焦表面,造成丝状焦的径向生长[14-15],导致丝状焦的外表面粗糙不平.

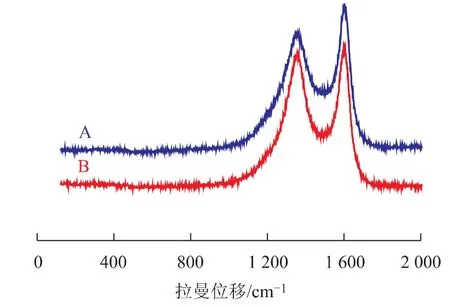

图8 800℃时焦炭的Raman光谱

2.3 焦炭的结构

采用德国Elementar Vario EL III元素分析仪分析焦炭的碳氢比.结果表明,在水蒸气和空气气氛下氧化后,HP40表面结焦的焦炭样品中,C元素质量分数均在95%以上.说明在这两种表面氧化状态下,焦炭以缩合度较高的结构为主[16-17].这是由于裂解温度较高,导致结焦过程不断释放出氢,焦炭氢含量降低,焦炭的缩合度增加.石脑油裂解过程中,焦炭的生成主要来自于两方面[18-19]:一方面是通过乙炔聚合反应生成聚乙炔,并最终脱氢、缩合成焦;另一方面是芳烃发生缩合反应的结果:结焦母体首先通过环化反应生成单环芳烃,单环芳烃进一步聚合成多环芳烃,最后脱氢、缩合生成稠环的焦炭.

图8为氧化温度为800℃、经不同气氛下氧化后,试样结焦后焦炭的Raman光谱图.由图8可知,不同氧化气氛下都显示了非晶碳材料的两个典型峰值:G峰(位于1 580 cm-1)和D峰(位于1 350 cm-1).G峰是石墨状sp2杂化C-C键散射的结果,来源于sp2键的所有伸缩振动模式(芳香环和烯烃结构).D峰是所有无序状炭所共有的特征,仅源于芳香环式结构的伸缩振动模式[20-21].2种样品中的焦炭主要由有序状炭和无序状炭组成,是由sp2和sp3组成的混合结构.

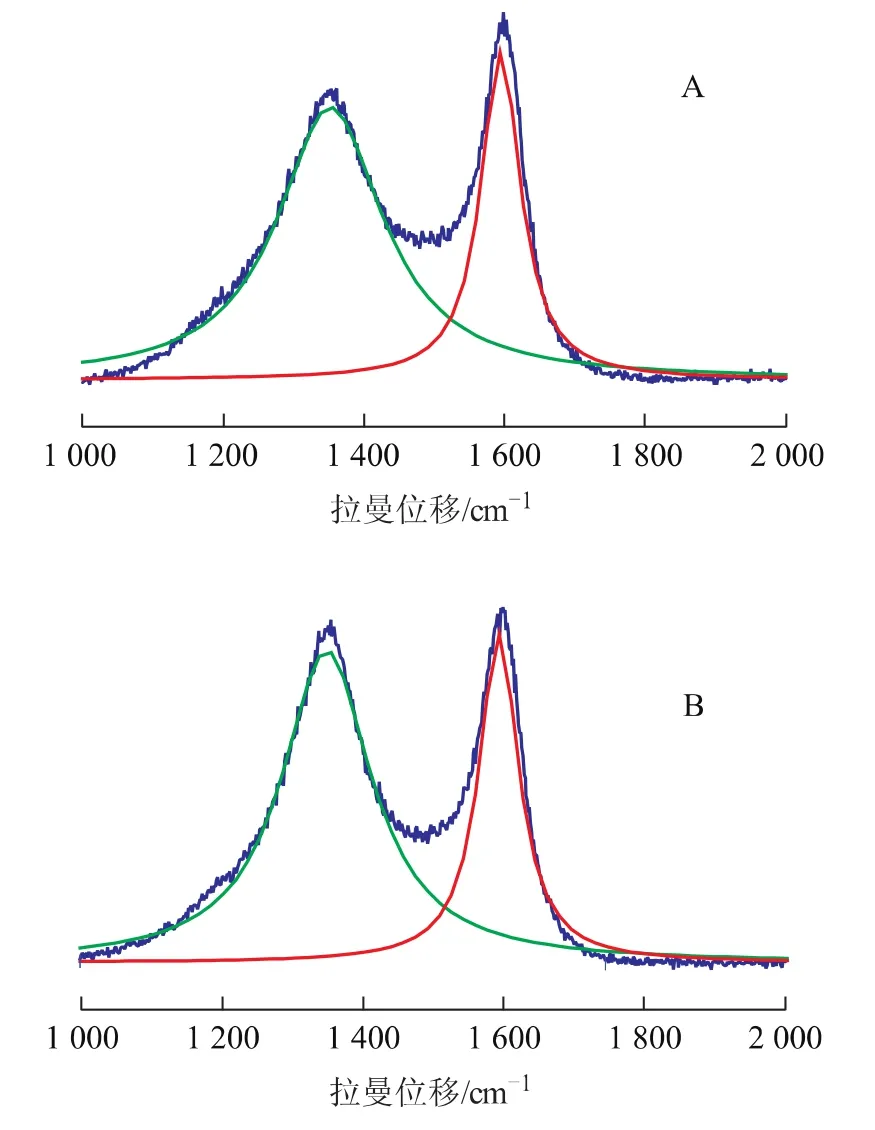

D峰与G峰的相对强度比IDG可以作为材料石墨化程度的衡量标准[22].对图8中2条谱线的1 000~2 000 cm-1区域进行洛伦兹拟合,结果如图9所示.由图9可知,2条谱线的G峰与D峰峰位稳定,ID/IG在2.0~2.3的范围内,变化不大,焦炭的石墨化程度较低(ID/IG>2).

图9 800℃焦炭的Raman光谱洛伦兹拟合图

3 结论

(1)HP40合金试样在水蒸气气氛下氧化2 h后,表面形成了针状的氧化物,随着氧化温度的升高,针状氧化物逐渐增多,氧化层主要是富铁氧化物,且氧化层中出现了(Cr,Fe)2O3和FeCr2O4两种氧化物;在空气气氛下氧化2 h后,随着氧化温度的升高,试样表面的针状氧化物逐渐转变为颗粒状,氧化温度为900℃时,试样表面的氧化层出现了剥落,剥落后的表面是一层疏松、多孔的覆盖层,促进了催化结焦,而未剥落的氧化层主要是颗粒状、致密的富铬氧化物.

(2)以水蒸气和空气作为氧化气氛,氧化后的不同表面状态的结焦过程主要为催化结焦,焦炭的形貌和结构无明显差异.焦炭主要是在具有催化性能的Fe、Ni及其氧化物粒子作用下形成的丝状催化焦,焦丝的直径大约是80 nm;焦炭中还含有少量的热裂解焦.焦炭的缩合度较高,由有序状炭和无序状炭共同构成,且石墨化程度低.

[1] Wang Zhiyuan,Xu Hong,Luan Xiaojian,et al.Effect of potassium acetate on coke growth during light naphtha thermal cracking [J].Ind Eng Chem Res,2011,50:10292-10297

[2] Wang J D,Reyniers M-F S G,Martin G B.Influence of dimethyl disulfide on coke formation during steam cracking of hydrocarbons[J].Ind Eng Chem Res,2007,46(12):4134-4148

[3] Niaei A,Salari D,Towfighi J,et al.Effect of organophosphorous compounds as coke inhibitors on coking rate in the pyrolysis of naphtha[J].Petroleum Science and Technology,2008,26(18): 2170-2181

[4] 栾小建,徐宏,王志远,等.SiO2/S涂层与硫磷抑制剂的结焦性能研究[J].石油炼制与化工,2011,42(5):75-80

[5] 王松汉.乙烯装置技术[M].北京:中国石化出版社,1993: 178-187

[6] Zhou Jianxin,Xu Hong,Liu Jinglei,et al.Study of anti-coking property of SiO2/S composite coatings deposited by atmospheric pressure chemical vapor deposition[J].Materials Letters,2007, 61(29):5087-5090

[7] Grabke H J.Thermodynamics mechanisms and kinetics of metal dusting[J].Materials and Corrosion,1988,49:303-308

[8] 吴欣强,杨院生,詹倩,等.25Cr35Ni耐热合金表面结焦机制[J].腐蚀科学与防护技术,1999,11(5):274-278

[9] Cai Haiyong,Andrzej Krzywichi,Oballa M C.Coke formation in steam cracker for ethylene production[J].chemical Engineering and Processing,2002,41:199-214

[10] 周建新,徐宏,马秋林,等.HP40合金氧化表面的催化结焦[J].石油学报(石油加工),2010,26(3):419-424

[11] Mthiazhagan P.Effect of water vapor on the oxidzation behavior of modified low alloy steels at high temperatures[J].The Arabian Journal for Science and Engineering,2009,34(2C):159-178

[12] Pujilaksono B,Jonsson T,Heidari H.Oxidzation of binary FeCr alloy(Fe-2.25Cr,Fe-10Cr,Fe-18Cr and Fe-25Cr)in O2and in O2+H2O environment at 600℃[J].Oxid Met,2011,75: 183-207

[13] Luan Ta-Chi,Roger E E,Lyle F A.Gaseous pretreatment of highalloy steels used in ethylene furnaces:Pretreatment of incoloy 800 [J].Ind Eng Chem Res,2003,42(20):4741-4747

[14] Reyniers M-F S G,Froment G F.Influence of metal surface and sulfur addition on coke deposition in the thermal cracking of hydrocarbons[J].Ind Eng Chem Res,1995,34(3):773-785

[15] Mohamadalizadeh A,Towfighi J,Karimzadeh R.Modeling of catalytic coke formation in thermal cracking reactors[J].Journal of Analytical and Applied Pyrolysis,2008,82:134-139

[16] 陈桂梅,李子木,张香文,等.温度对USY催化模型吸热燃料甲苯超临界裂解结焦及前躯体的影响[J].含能材料,2007, 15(4):305-309

[17] Ren Y,Mahinpey N,Freiting N.Kinetic model for the combustion of coke derived at different coking temperatures[J].Energy and Fuels,2007,21(1):82-87

[18]Reyniers G C,Froment G F,Kopinke F D,et al.Coke formation in the thermal cracking of hydrocarbons.4.Modeling of coke formation in naphtha cracking[J].Ind Eng Chem Res,1994,33 (11):2584-2590

[19] Lee J H,Kim K M,Kim S H,et al.Effects of steam on coking in the non-catalytic pyrolysis of naphtha components[J].Korean Journal of Chemical Engineering,2004,21(1):252-256

[20] Robertson J.Diamond-like amorphous carbon[J].Material Science and Engineering R,2002,37(4/5/6):129-281

[21] Shroder R E,Nemarnich R J,Glass J T.Analysis of the composite structures in diamond thin films by Raman spectroscopy[J]. Physical Review B,1990,41:3738-3745

[22] Reshetenko T V,Avdeeva L B,Ismagilov Z R,et al.Catalytic filamentous carbon structure and textural properties[J].Carbon, 2003,41:1605-1615

Abstract:To study the effect of various HP40 alloy surface status on the catalytic coke formation,HP40 alloy samples were oxidized by steam and air respectively at different temperatures,followed by coking tests.The oxidized surfaces of the samples and the morphology of coke were characterized by SEM,EDS and XRD,furthermore,the C/H ratio and the structure of coke were analyzed by elemental analysis and Raman spectroscopy.Test results showed that when alloy sample was oxidized under steam,a layer of needle type Fe rich oxide was formed on the surface;oxidation under air,Cr rich oxide particles were well dispersed on the alloy surface,with the increase of oxidation temperature,spalling of oxide layer from the alloy surface might happen,in this case,the exposed porous surface could be an ideal area for forming catalytic coke.The coke formed was mainly catalytic filamentous coke with a diameter of about 80 nm,minor thermal cracking coke might exist too.The coke having a very condensed structure consisted of both ordered and amorphous types,and with low graphitization degree. However,the atmosphere of pre-oxidation had more influence on the oxidized surface of alloy,yet just little on the followed coking process,coke morphology and structure.

Key Words:HP40 alloy;pre-oxidation;catalytic coke;coke morphology

A RESEARCH OF CATALYTIC COKE FORMATION ON THE PRE-OXIDATION SURFACE OF HP40 ALLOY

Yan Lei,Liu Jinglei,Wang Zhiyuan,Xu Hong

(State-Key Laboratory of Chemical Engineering,School of Mechanical and Power Engineering, East China University of Science and Technology,Shanghai 200237)

2011-10-31;修改稿收到日期:2012-04-02.

颜磊(1987-),男,硕士研究生,主要从事抑制裂解结焦技术研究工作.

徐宏,E-mail:hxu@ecust.edu.cn.

教育部博士点基金项目(20110074110009),上海市教委曙光跟踪计划项目.