引洮总干渠9#隧洞TBM设备施工应用及技术探讨

蔡文华 刘长喜

(甘肃省水利水电勘测设计研究院 甘肃兰州 730000)

1 工程概述

甘肃引洮供水一期工程总干渠 9#隧洞是本工程最长的一条隧洞,全长18275m(桩号67+369~85+644),设计横断面型式为圆型。TBM设备开挖直径5.75m,由4片管片衬砌拼装组成一个整体封闭环,管片设计强度为C45预制钢筋混凝土、设计宽度1600mm、设计厚度280mm,衬砌后净断面尺寸(直径)D=4.96m。开挖围岩与管片背部间隙采用5~10mm豆砾石回填并灌浆。设计纵坡为1/1650,设计流量32m3/s,加大流量36m3/s。隧洞轴线方向NE35°,穿越薄层黄土覆盖的中低山峁梁区,最大埋深444m。

2 工程地质条件

9#隧洞工程围岩类别为~ⅡⅤ类,其中Ⅱ、Ⅲ类围岩长度为8240m,Ⅳ、Ⅴ类围岩长度为10035m,Ⅳ、Ⅴ类围岩占隧洞总长的54.91%。

从前期勘探及施工揭示的工程地质条件看,隧洞地层岩性非常复杂,岩相变化频繁。隧洞进口位于白土坡沟道左侧的基岩坡脚处,洞口部位为较疏松的洪积含砾黄土状土。桩号 67+419.00~68+252.00段(长度833m)围岩岩性为上第三系(N2L3)砖红色互层状的黏土质粉砂岩、含砾砂岩、夹砂岩、砂砾岩,以泥质胶结为主,胶结程度差,结构疏松,属极软岩;桩号68+252.00~72+571.00段(长度4219m)围岩为前震旦系(AnZmx3)的大理岩,部分段夹石榴子片岩,层中多有前寒武系辉绿岩(V1-2)、花岗闪长岩(δ1-2)侵入体,断层破碎带及其影响带宽度一般在 16~20m;桩号 72+571.00~73+317.00段(长度 746m)围岩岩性为前震旦系(AnZmx3)花岗片麻岩, 部分段夹有片岩、大理岩,层中多有前寒武系的辉绿岩(V1-2)、花岗闪长岩(δ1-2)侵入体;桩号73+317.00~77+261.00段(长度3944m)围岩为下第三系固原群(Egy)中厚层泥钙质胶结的砂岩、含砾砂岩、泥质粉砂岩、砂砾岩,围岩岩相复杂、岩性多变,软岩为主,遇水易软化,强度较低;桩号77+261.00~80+837.00段(长度3576m)为下第三系固原群(Egy)巨厚至厚层状含漂石的砾岩,夹泥质粉砂岩、砂砾岩,泥钙质胶结,胶结程度差,砾岩中漂石含量在10%左右,最大粒径大于 2m,砾及砂含量在 70%~80%,泥含量约10%~15%,含少量孔隙水,强度较低;桩号80+837.00~84+112.00段(长度 3275m)围岩为前震旦系(AnZmx3)花岗片麻岩、 片岩、大理岩,层中多有太古代至元古代的辉绿岩(V1-2)、花岗闪长岩(δ1-2)侵入体;桩号84+112.00~85+594.00段(长度1482m)围岩岩性为N2L3砖红色互层状泥质粉细砂岩、砂质泥岩,局部夹砂砾岩及薄层泥岩;隧洞出口位于阳阴峡沟道左岸的黄土斜坡段,洞口部位覆盖有7~10m坡洪积黄土状土。

3 TBM设备施工参数

在TBM设备选型确定后,TBM设备施工掘进过程中,结合地层岩性、围岩的完整性、强度、TBM设备施工特点等条件选择施工参数至关重要。

TBM设备的掘进参数,主要是指TBM设备施工掘进时,刀盘推进时的推进速度、刀盘转速、刀盘驱动电机电流、主推进油缸压力、支撑油缸压力、出渣量、豆砾石回填量及灌浆等指标。同时,开挖断面设备掘进轴线、高程、TBM盾体姿态、测量监控系统(TBM配置的PPS系统)也作为主要控制指标,为TBM设备掘进参数的选择提供支持性依据。

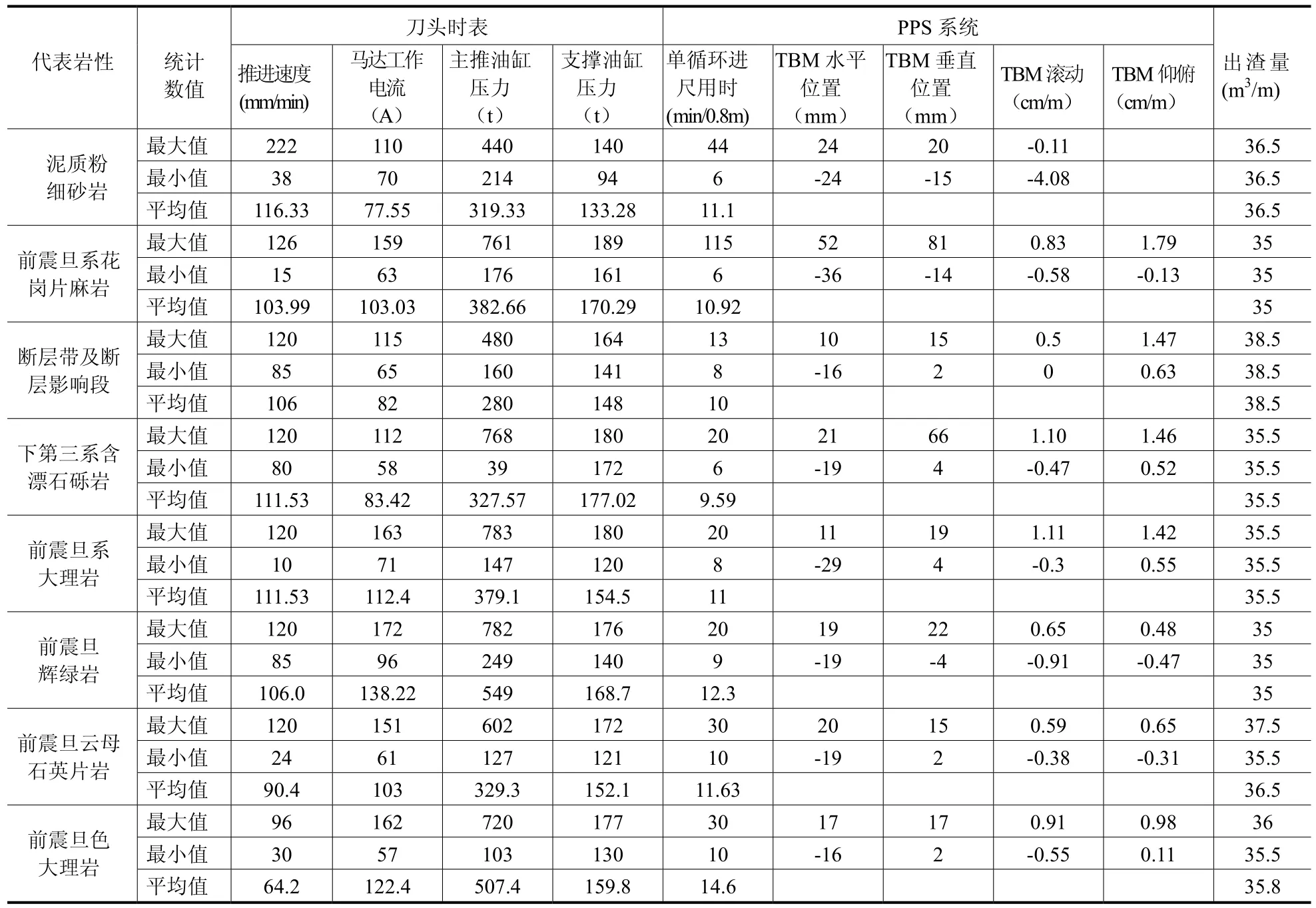

施工过程选择有代表性的掘进参数进行了统计分析,成果见表 1。表中最大值、最小值分别按时间段和掘进段进行统计分析,平均值为所统计参数的算术平均值。

表1 TBM设备掘进参数统计表

4 施工掘进分析

正常施工掘进时TBM设备掘进施工采用的是双护盾掘进模式,其掘进参数需随地层岩性的围岩类别、强度、岩性的变化而进行相应的施工调整,以使TBM设备能够保持掘进时推进速度、推进压力的相对平稳,易破岩,使掘进开挖轴线、管片安装轴线与设计轴线的偏差控制精度得到保证,为管片拼装创造良好的条件。同时,合理选择刀盘推力等掘进参数,可进一步降低刀具(正常和非正常)损耗、节省成本投入、提高破岩效果、减少停机时间,进行正常、均衡生产。

从表1统计分析可以看出,TBM设备掘进随地层岩性、围岩条件不同,其掘进参数指标是不相同的,具体分析如下:

(1)刀盘推进速度。刀盘推进速度起伏较大,说明岩石软硬强度变化范围较大、完整性变化速率较快,围岩岩性沿开挖轴线凹凸起伏变化。当围岩岩石强度较软、岩石结构分布较均匀,主推油缸推力相对较小时,刀盘旋转推进速度较快。当围岩岩石强度突然变硬,推进油缸压力较大,刀盘旋转推进速度迅速降低,一般控制刀盘推进速度为100~120mm/min。 施工作业掘进视围岩强度、完整性随时需调整主推油缸压力,以保证刀盘的正常转速。表中部分洞段刀盘推进速度最大值为 222 mm/min,说明已超出TBM设备设定的最大允许值120 mm/min,将使刀盘和刀具的磨损加剧,开挖过程易引起设备盾体的剧烈振动,对设备整体运行工况造成不利和风险影响,故应加强施工操作的控制,杜绝此类情况的发生。

(2)马达工作电流。马达工作电流的变化区间也直接反映着设备掘进围岩岩石的强度、完整性变化范围,其电流值越大,说明刀盘驱动电机的工作负荷越大、岩石越坚硬,反之亦然。表中统计与地质勘察的结果基本一致,但遇具体地层时围岩岩性也有区别,这与围岩岩性化学、物理力学指标反映的岩石饱和抗压强度等指标相关。

(3)主推油缸压力。刀盘的推进速度、马达工作电流参数与主推油缸的压力有直接关系,油缸推力大,刀盘转速下降,而马达工作电流将上升。三者之间参数选择必须统筹选择,达到破岩的效果。在TBM设备掘进时,保持刀盘转速指标适应围岩岩性,在正常的转速、推进范围之内保持马达工作电流的相对稳定,保持主推油缸出力均恒和行程相对稳定。同时要求作业操作手具备一定的技能和丰富的设备操作经验,随时根据围岩岩性的变化适应性的调整主推油缸压力,以保证三项参数的相对稳定和设备掘进正常推进。值得一提的是,在掘进中如果主推油缸压力突然大幅度下降,并伴有出渣量增大、渣块粒径大小不均匀等现象时,应考虑是否遇到不良地质条件、地质断层或破碎带(包括极不稳定岩体),应及时进行分析研判,调整参数,确保设备安全掘进。

(4)支撑油缸压力。支撑油缸主要是稳固TBM伸缩盾及尾盾,给刀盘及前盾盾体提供掘进支撑和反推力。设备掘进时支撑油缸压力过大(即接地比压过大),将使支撑靴破坏接触围岩的整体结构和岩石的稳定性(软岩或不良地质),使受挤压岩石塌落和引起掘进圈的围岩坍塌,导致部分尾盾体不均匀挤压、盾体脱盾困难,同时使底拱管片安装间隙变小,管片环与围岩间的空腔无法正常回填豆砾石等。支撑油缸压力过小将不能起到固定盾体和支撑的作用,在TBM设备掘进时会引起盾体滚动和管片安装环滚动的问题,使管片安装水平度、垂直度难以控制,甚至给后续工作(如轨道偏差、大车拉缸、运输等)带来影响,易造成管片受扭、大偏心受压,导致管片裂缝、破坏。施工中,应根据围岩条件计算接地比压,确定支撑油缸压力,并随岩石变化情况进行修正,确定合理的支撑油缸压力。

(5)单循环进尺用时。单循环进尺用时是指TBM设备每掘进一个行程(0.8m)所使用的时间。单循环进尺用时能够反映出刀盘刀头切割当前岩石的速度,也能间接反映出岩石软硬强度的变化。

(6)PPS测量监控系统。PPS测量监控系统是通过导线控制网将洞外平面坐标与高程传递到TBM设备PPS系统。PPS系统反映出的是刀盘中心线掘进时的高程及轴线偏差数值及TBM盾体姿态(盾体滚动、仰俯角)。当围岩较完整、岩石分布较均匀时,设备掘进轴线及高程控制、盾体姿态偏差相对较小;当围岩较破碎、掘进断面内岩石软硬差别较大时,设备掘进PPS参数控制难度加大,导致控制偏差较大的问题。在TBM控制中心的人机操作界面中,对设备掘进PPS参数分别设定了限值。正常情况下,控制界面显示为绿色,说明当前掘进PPS参数控制正常;当限值超出规定值时,控制界面将显示黄色,提醒操作手注意纠偏;当控制界面显示红色时,说明当前PPS控制参数已达到设备允许的极限值,应注意调整、纠偏的幅度和方式,避免造成设备卡机以及后续管片安装困难等问题的发生。

(7)出渣量。通过观察掘进开挖的出渣量及岩块的大小,可判断当前掘进围岩的岩性条件和变化情况,在相同的围岩下掘进所开挖的渣量应该基本保持不变。当掘进断面围岩较完整、岩层结构较稳定的情况下,刀盘破岩后的岩块相对较均一,粒径大小所占比例比较稳定。当刀盘转速较快,但刀盘推进速度却较慢、刀盘切割后的岩块粒径较小时,说明岩石较完整和坚硬,此时的出渣量相对稳定;当刀盘转速很快且刀盘推进速度较快,出渣岩块粒径大小偏差较大时,说明当前掘进岩石较破碎,完整性较差,出渣量将有所增大;当刀盘转速较快但刀盘推进速度很慢,且出渣量很大,岩块中大粒径块石不规则出现时,应结合其他条件进一步判断是否为不良地质区或断层破碎带等情况。

(8)对断层破碎带的判断。断层带及断层影响带的判断主要从设备掘进参数、岩渣成分、渣块颜色、块体大小、地下水出露、出渣量及豆砾石回填量等的变化进行综合分析判断。在遇到断层破碎带和影响带时,其设备主推油缸压力骤降,马达工作电流、支撑油缸压力明显下降。从岩渣情况分析,岩渣内含有断层泥、岩相成分多、破碎岩、开挖岩渣块体表现出大小不均和悬殊现象、岩体内有地下水、出渣量有所增加,同时围岩掉快、塌方量明显加大,豆砾石充填区被坍塌岩块充填等。此时应及时更换管片安装类型或进行必要的预加固,施工过程遵循“低推力、低转速、低贯入度”原则快速连续掘进通过。坍塌区采用固结灌浆处理。

5 结语

TBM 设备掘进参数的确定必须适应工程地质条件及地层围岩岩性特点,要依据地质超前预报、区域地质岩性、埋深、地应力等判断围岩的稳定性,同时结合施工设备监控指标对掘进参数进一步调整和完善。合理选择掘进参数是TBM设备施工非常重要的一项工作,在施工过程中要求技术、生产和工程地质人员全面配合,提出明确的施工工作程序和技术运行控制要求,编制施工作业操作手册,建立设备检修和维护制度,并配备具有丰富施工经验和技能的操作手,全面掌握设备操作手册和领会操作要领,通过施工过程的准确研判控制,进而保证TBM设备掘进安全、稳定、有序、高效施工。