滚动轴承支撑的卧式转子一阶临界转速的测试

刘高进,马会防,张 恒,白柑秋

(1.金华职业技术学院,浙江 金华321017;2.上海凯泉泵业(集团)有限公司技术中心,上海 201804;3.郑州机械研究所,河南 郑州450052)

滚动轴承支撑的转子,常见于多级离心泵、双吸泵等多种旋转设备中。在很多情况下,要求设备在一阶临界转速之下运行,这就需要确定转子系统(主要包括转轴、轴承和支座)的一阶临界转速值,尤其是在核电等重要应用场合。一阶临界转速的确定,一般有理论计算和试验测试两种方法。

滚动轴承刚度的计算,如果仅仅依据赫兹接触理论,计算结果与实际偏差较大,故还需考虑游隙、油膜、预紧力、转速等诸多因素,这导致了计算过程过于复杂[2~11]。而且,轴承的加工质量、实际安装状况等不确定性因素的存在,也极有可能导致轴承刚度的理论计算值与真实值相差过大。

所以,通过理论计算轴承刚度,进而计算转子系统的刚度,从而最终计算转子系统的临界转速,很难保证结果的准确性。在这种情况下,试验的方法显地更加重要。

在试验测试方面,考虑到滚动轴承的游隙、油膜等因素,可能存在的径向刚度不均,油膜刚度非线性等,对测试结果产生较为复杂的影响,所以,一般的采用冲击激励信号的测试方法,但不能作为首选。较为合适的测试方法,则是加速共振法——调速电机带动转子,不断加速,跨越共振区,进行转子系统一阶临界转速的测定。在这种测试方法下,轴承的滚动体处于旋转的工作状态,不用考虑游隙、油膜等因素的影响,直接测得了符合工况的临界转速。

但是,这种测试方法对测试设备要求较高,需要具备可调速电机。锤击法测试一阶横向振动频率,不需要可调速电机,但其要求转子处于静止状态。静止状态下的锤击法,不同的测点选择,结果之间有多大差别呢?而锤击法的测试结果,又与加速共振法有多大差别呢?

本文首先用转子加速共振的方法,测定了滚动轴承支撑的某转子系统的临界转速。然后,又用锤击法进行了测试。最后,对比分析了不同测试方法、方案下的结果,对测定滚动轴承支撑的转子系统临界转速,具有重要的应用以及参考价值。

1 加速共振法测试

加速共振法,依据的原理是共振现象,转子加速过程中,接近共振区时,振幅逐渐增大;达到临界转速时,振幅最大。

加速共振法的试验设备,主要包括转轴、滚动轴承、支座、调速电机、振动与转速传感器(包含于有波德图测试功能的振动测试系统中),如图3 所示。

本文将户用沼气池的生命周期分为6个阶段,并在建立评价模型时做了如下简化和假设:①沼气池建设阶段,即沼气池动工建设到正式投入使用的过程。本研究未考虑沼气池报废拆除。②沼气发酵原料获取阶段,考虑到秸秆,畜禽粪便属于农业废弃物,本文计算中不记入秸秆种植和收割过程的能量消耗和环境排放。③沼气发酵原料运输阶段,考虑到户用沼气池的发酵原料都是就近取材,因此本文在计算中不考虑发酵原料运输阶段的能量消耗和环境排放。④发酵产气阶段,即投入发酵原料到产出沼气的过程。⑤沼气输出和使用阶段,即沼气从发酵系统运送到农户家并投入使用的过程。⑥沼液沼渣使用阶段。系统边界如图1所示。

在试验中,转轴的左端,安装一个圆柱滚子轴承,右端安装两个深沟球轴承。

振动及转速传感器,与数据采集器相连,数据采集器又与计算机相连,能够实时记录和分析传感器采集的信号。该振动测试系统,可以测试波德图,即横坐标为转速、纵坐标为振幅,波德图中峰值对应的转速,就是临界转速。

估算该转子系统的临界转速在3 500 r/min 以下,所以,设定最高转速为3 500 r/min,由静止开始匀加速,测得结果,如图2 所示。

图2 测定临界转速的波德图

上图说明,采用加速共振法,测得转子系统的临界转速约为2 250 r/min,即2250/60=37.5 Hz。

2 锤击法测试

锤击法测试,其相关原理是对设备施加一个脉冲激励[13],冲击方向垂直于转子,测量冲击载荷的时域响应,再把时域响应信号进行傅里叶变换,得到频谱图,图中第一个峰值对应的频率,就是横向振动的一阶固有频率。一阶横向振动的固有频率,对应于加速共振法中的一阶临界转速。

锤击法的试验设备,与加速共振法的基本相同,不同之处在于振动测试系统,不需要转速传感器,不需要波德图,只需要记录冲击响应,并把时域响应进行傅里叶变换的软件功能。

为了寻求最佳测点,根据多种测试方案进行了多点测试,测点分布如下图3 所示。

图3 测试装置简图

考虑到自重对游隙、油膜的影响,容易造成径向刚度不均,所以,3个水平方向的测点,分别测量不同位置、水平方向上的冲击响应,3个竖直方向的测点,分别测量不同位置、竖直方向上的冲击响应。

为了减少测量误差,采取多次测量的方法,每种情况下各测5 次。同时,适当增加采样时间,提高频谱分辨率,本次试验的频谱分辨率是0.25 Hz。

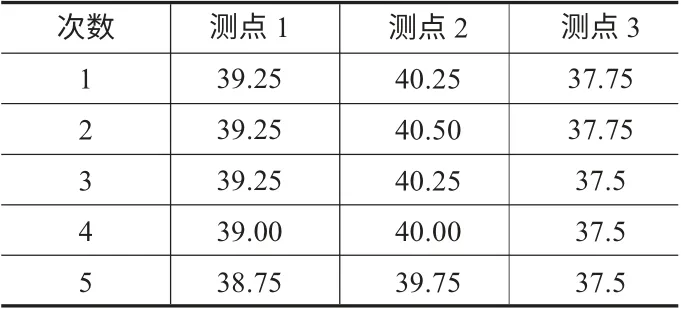

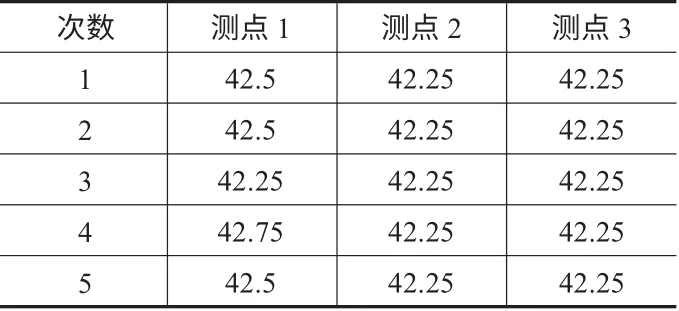

水平方向测试结果如表1 所示;竖直方向测试结果,如表2 所示。

表1 水平方向测试结果(单位Hz)

由表1 可知,测点3 水平方向的测试结果和加速共振法测试结果,最为接近。

表2 竖直方向测试结果(单位Hz)

由表1、表2 对比可知,不同的测试方案,测试结果相差较大,竖直方向测试结果一致性较好,但结果偏大。

3 分析与探讨

3.1 锤击法最佳测点的选择

对于滚动轴承支撑的卧式转子,由于滚动轴承游隙、油膜等因素的影响,测点的选择显地十分重要,对于一阶临界转速的测定,究竟哪里才是最佳测点?

通过本文的不同测试方法、方案的对比,测点选择在转子中部质心处,进行水平方向的测试,结果比较准确。

最佳测点选在中部,这与模态分析的仿真结果相吻合,模态分析一阶横向阵型,就是中部位移最大。

最佳测点的激励方向,选在水平方向,其合适的理论解释,将在3.2 中讨论。

转子中部水平方向锤击法测试,结果准确,但是否具有广适性,还需要大量试验的验证。同时,该试验结论,揭示了锤击法替代加速共振法的可能。

3.2 卧式转子的滚动轴承支撑刚度的探讨

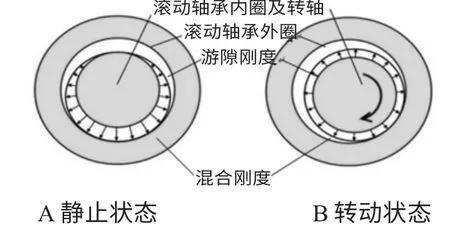

卧式转子系统中的滚动轴承,其径向支撑刚度,在静止状态和工作状态下不一样。静止状态下,具有明显的径向刚度不均性,而工作状态下,由于旋转,可以认为径向刚度均匀。

究其原因,滚动轴承的滚动体,在静止状态下,由于重力作用,滚动轴承的内外圈之间的上部,没有轴承预紧力、或者预紧力不大时,具有较大的正游隙,刚度很小;下部为零游隙,油膜较薄,刚度较大。根据这些刚度分布特点,这里提出一种假设的刚度模型,以简化问题,方便分析。

假设油膜与滚动体的径向支撑刚度的总和,为(油膜滚动体)混合刚度,而正游隙部分的刚度,假设称为游隙刚度,游隙刚度值很小,假设为零。两种刚度在静动态分布情形,如图4 的A、B所示。

图4 滚动轴承径向刚度简化模型

该刚度模型,虽不能定量计算,但可以定性分析,能够很好地解释锤击法的测试结果。静止状态,竖直方向混合刚度值较大,导致转子系统的总体刚度k 值也较大,根据固有频率的计算公式[12],则测出的固有频率值也较大;水平方向混合刚度值较小,转子系统的总体刚度k 值也较小,则测出的固有频率也较小。

另外,静止状态下水平方向刚度的累加值,与旋转状态下某方向上的累加值,大体相等。所以,水平方向上的锤击法测试结果,和加速共振法测试结果,一致性很好。

4 结束语

(1)指出加速共振法,适合于测定滚动轴承支撑的卧式转子系统的一阶临界转速。通过分析转子系统的刚度,特别是滚动轴承的径向刚度的计算理论,以及测定方法,认为加速共振法,是较为合适的确定一阶临界转速的方法。

(2)多种试验测试,为相关研究提供重要的参考价值。先进行了加速共振试验,测定了某转子的一阶临界转速,又进行了锤击法的多次测试。

(3)探讨了锤击法最佳测点的选择,以及锤击法代替加速共振法的可能性。通过多种测点测试结果的比较,得出最佳测点的位置,为测试工作的开展和研究,提供了重要的应用和参考价值。

(4)提出了滚动轴承径向刚度的简化模型,并利用该模型解释了测试数据中的一些特点和现象。

[1]赵 玫,周海亭,陈光冶,朱蓓丽.机械振动与噪声学[M]. 北京:科学出版社,2004.

[2] Ganesan R. Dynamic response and stability of a rotor-support system with non-symmetric bearing clearances. Mechanism and Machine Theory,1996,6:781-798.

[3]Mekid Samir.High precision linear slide.Part I:design and construction. International Journal of Machine Tools and Manufacture,2000,(7):1039-1050.

[4] Kim Sun-Min, Lee Kang-Jae, Lee Sun-Kyu. Effect of bearing support structure on the high-speed spindle bearing compliance.International Journal of Mechnie Tools and Manufacture, 2002,(3):365-373.

[5]林松. 滚动轴承的刚度计算[J]. 镇江农业机械学院学报,1982,(3):68-76.

[6]罗祝三,孙新德,吴林丰.滚动轴承在任意方向的支撑刚度[J].南京航空学院学报,1992,24(3):248-256.

[7]A Bourdon, J F Rigal, D Play. Static Rolling Bearing Models in a CAD Environment for the study of Complex System[J]. Trans ASME,Journal of Tribology,1999,121(2):205-214.

[8]杜迎辉,邱明,蒋兴奇,马家驹. 高速精密交接处球轴承刚度计算[J].轴承,2001,(11):5-8.

[9]马国华,胡桂兰.滚动轴承弹性接触问题的数值计算[J].轴承,2005,1(1):1-3.

[10]Przemyslaw,Szuminski.Determination of the stiffness of rolling kinematics pairs of manipulators [J]. Mechanism and Machine Theory,2007,42:1082-1102.

[11]吴 昊,王建文,安 琦. 圆锥滚子轴承径向刚度的计算方法研究[J].润滑与密封,2008,33(7):39-43.

[12]程耀东.机械振动学[M].杭州:浙江大学出版社,1988.

[13]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.