采用球面静压轴承的大型水轮机转轮静平衡试验方法

马 强

(东芝水电设备有限公司制造技术部,杭州 311504)

转轮作为水轮机的核心转动部件,其静平衡质量是影响水轮机运行平稳性的重要因素之一。因此,在转轮制造完成后,进行静平衡试验并消除有害的不平衡重量就显的尤为重要。

随着转轮外形尺寸的增大,重量的增加,传统的刚性球头点接触式平衡技术受其结构的限制,已不能满足当今大型以及巨型转轮的静平衡要求。为满足大型以及巨型转轮的静平衡要求,本文介绍一种采用球面静压轴承方式进行转轮静平衡试验的原理及方法。

1 试验原理

混流机转轮是采用高压油顶起球面静压轴承的方式进行静平衡试验,再加配重块的方式达到转轮的静平衡。测量装置如图1所示,主要由静平衡底座、平衡支架板、平衡球、平衡支座、油路转换装置及供油装置组成。

图1 功过桥转轮静平衡试验装置

图1 中的主要工作部件是P局部视图的平衡球与平衡支座,油压装置通过油路转换器,在平衡球与平衡支座之间形成一层高压油膜,使转轮处于完全悬浮状态,转轮在未配重之前因重力分布不平衡,在不平衡重力的作用下转轮会发生一个微小的倾斜,达到新的平衡。将转轮下环4等分进行0~270°标记,在转轮下环下平面0°和90°位置各放置一只百分表,待转轮静止后将百分表置零(保证百分表在试验过程中处于压缩状态),记录百分表度数X0、Y0;在转轮下环外圆位置放置一个标准重量为W的砝码,然后记录两只百分表的读数X1、Y1,计算出倾斜量绝对值Xc,再计算出系统灵敏度S(S= Xc/W,mm/kg);去掉标准砝码,待转轮静止后记录两只百分表读数X0、Y0(理论上百分表重新回零),缓慢旋转转轮180°待转轮静止后记录百分表读数、并计算出绝对倾斜量、不平重量W'(测量灵敏度位置的不平衡重量)及不平衡角度Zu,最终换算到实际的配重位置,焊接配重块使转轮静平衡达到设计要求。

2 试验方法

2.1 底座水平的调整

将底座、油路转换器及平衡座连接为一体。为消除底座放置不平衡对转轮静平衡产生影响,须对底座的放置严格控制水平。底座就位后通过垫片调整水平,并用框式水平仪侧量其水平度,控制水平在0.02mm以内。

2.2 平衡支架板及平衡球的安装

平衡支架板在静平衡试验中起到吊装转轮及支撑转轮的作用,也参与到转轮的静平衡试验中,因此要尽可能地消除支架板对转轮静平衡试验的影响。首先要对平衡支架板做静平衡配重,使平衡支架板在外圆处的不平衡重量小于0.5kg,再将平衡球与平衡支架板连接起来。

平衡支架板最终与转轮连接时要注意支架板的定位凸台与转轮定位孔之间的间隙均匀,确保支架板轴线与转轮轴线同轴.

2.3 系统油压的确定

为保证试验的顺利进行,必须选定合理的油压,油压太低,转轮不能完全浮起;油压太高,压力油温升太快,压力油膜会不稳定。因此必须在试验前选定合理的油压:

式中:P为系统油压(Pa);S为平衡球工作截面积(mm2);η为系统效率;G为转轮及工装总重量(N)。

2.4 系统灵敏度试验

将转轮等分标示后,在下环下平面0°、90°位置各放一只百分表,待转轮静止后置零,记录数据X0、Y0。然后在下环某一位置放置一标准重量为W的砝码,待转轮静止后记录百分表读书X1、Y1及砝码放置半径R0。

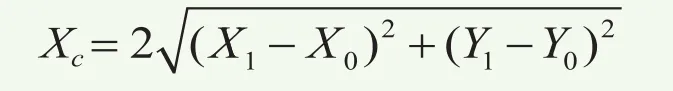

计算转轮绝对倾斜量Xc:

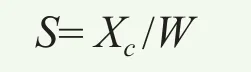

计算系统灵敏度S:

为确保试验的可靠性,以上试验重复1~2次取S平均值,确定为系统的灵敏度。

2.5 转轮第一次静平衡试验

去除标准砝码,使两只百分表重新回零(理论百分表指示在加砝码前的初始位置),待转轮完全静止后记录0°、90°位置两只百分表读数X0、Y0;然后缓慢旋转转轮180°,使原0°百分表指示转轮180°位置,使原90°位置百分表指示转轮270°位置,记录两只百分表读数X'、Y',并初步计算出转轮因不平衡引起的绝对倾斜量Xc'、不平衡重量W'、不平衡角度Zu。

计算转轮的不平衡重量W':

式中:S为系统灵敏度。

计算不平衡角度Zu:

式中: X0为0°位置的下沉值; X'为旋转后180°位置的下沉值; Y0为90°位置的下沉值; Y'为旋转后270°位置的下沉值; Zu为Y方向的下沉量差值与X方向的下沉量差值比值的反正切值,其单位为度。

再依据图示法标示出不平衡重量的准确相位,如图2所示。

实际配重块的位置Z=Zu-180°。将最终计算出来的不平衡重量换算到图纸要求的配重分布半径R。

图2 不平衡重量准确相位示意图

图纸要求配重位置的配重重量为Wu:

式中:R0为测量灵敏度时标准砝码摆放的分度圆半径(mm);W'为计算R0位置的不平衡重量(kg);R为图纸要求的配重位置(mm)。

2.6 转轮第二次静平衡试验

为确保以上试验计算过程的准确性,在转轮图纸要求配重半径处,放置一块重量为W1(配重块W1与最终焊接后焊材质量总和近似于Wu)、角度为Zu的配重块,重复以上灵敏度试验及第一次静平衡试验过程,再通过计算验证整个试验计算过程的准确性。

2.7 转轮第三次静平衡试验

通过第二次静平衡试验,验证整个试验过程准确无误后,最终将配重块W1焊接在配重位置,铲磨后进行最终的静平衡试验,重复以上灵敏度试验及第一次静平衡试验过程,通过计算得出最终的残余不平衡重量。

2.8 泄水锥与转轮的同轴度

由于静平衡工装结构原因,泄水锥未参与到转轮的整个静平衡试验过程中,为确保泄水锥安装对转轮的静平衡产生较小的影响,需严格控制泄水锥与转轮轴线的同轴度。在焊接泄水锥时,分别在泄水锥外圆X、Y方向固定两只百分表,监控整个焊接过程中的变形情况,最终测量出泄水锥与转轮轴线的同轴度Φt。

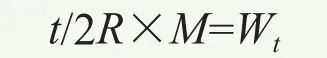

泄水锥焊接与转轮中心轴线不同心对转轮静平衡产生的影响可按下式计算:

式中:t为转轮与泄水锥实测同轴度(mm);R为配重位置分度圆半径(mm);M为泄水锥质量(kg);Wt为泄水锥与转轮不同轴所引起的残余不平衡重量(kg)。

实验表明,严格控制泄水锥组焊时与转轮轴线的同轴度,泄水锥对整个转轮静平衡的影响很小,一般在1kg以下.

3 结语

球面静压轴承在转轮静平衡试验中的成功应用,拓展了静平衡试验的思路和方法。该方法可以直观地反应出转轮不平衡方位,通过简单的计算可以准确地计算出整个转轮的不平衡角度以及不平衡重量,可以通过配重的方式再对整个试验过程进行验证,其方便的操作提高了静平衡试验的效率。在转轮浮起的情况下一人就可轻松地旋转转轮180°,说明其摩擦系数很小,可确保静平衡试验的高精度。因此,该方法具有方便操作、直观、摩擦系数小、试验精度高、重复性好等优点,值得推广。该方法不仅适用于大、巨型转轮,也适用于中型转轮的静平衡试验。

[1]张传军. 二滩水电站水轮机转轮静平衡试验[R]. 四川攀枝花: 中国水利水电第一工程局, 2000.

[2]赵波, 王宏元. 液压与气动技术[M]. 北京: 机械工业出版社出版, 2008.

[3]严普强, 黄长艺. 机械工程测试技术基础[M]. 北京: 机械工业出版社, 1999.