变频起动电机的设计研究

刘 勇, 韩素芳, 袁立军

(1.海军驻上海江南造船(集团)有限责任公司军事代表室,上海 201913;

2.上海电器科学研究所(集团)有限公司,上海 200063)

0 引言

起动电机是电力系统中一种重要的装置,主要用于满足主设备的起动要求,使主设备顺利、稳定的完成起动。起动电机的种类很多,有变极起动电机、降压起动电机、变频起动电机等。在所配套的燃气轮机电力系统设备中,需要起动电机具备下述功能:具有足够的起动转矩,保证燃气轮机正常起动,且起动电流满足要求,具体如下:(1)初始起动电流I≤150 A;(2)初始起动转矩T≥175 N·m;(3)控制方式简单,且便于实现自动控制;(4)运行可靠;(5)体积满足要求。

基于上述情况,本文提出变频起动的设计思想,采用变频器控制方式,利用电机变频起动特性,完成燃气轮机稳定起动。

1 变频电机起动原理和运行特点

1.1 变频电机起动原理

变频起动电机通过改变电源频率,从而实现电机低电流起动。从理论上讲,当电机极数一定时,交流电机的同步转速与频率严格成正比,也即频率怎样改变,电机的转速也相应改变。如果电源频率可以连续调节,电机的转速就可以连续、平滑的调节,则电机就可以连续、平滑的起动,且具有较低的起动电流。本文主要研究用于变频起动过程的电机的设计原理。

1.2 变频电机运行特点

频率恒定的异步电机是按频率为某一给定值设计的,要求在实际使用中电机供电电源的频率在很小范围内变动,否则将引起电机性能发生很大的变化。变频电机工作的特点是电机工作时随着电源的频率变化,电机均能给出满足使用要求的输出特性。由于实际中要求主设备能够低电流稳定起动,因此提出采用变频起动电机。采用变频起动电机的优点是电机可以低电流起动,且控制电机起动过程方便、运行可靠、性能稳定。加之目前变频器已成为市场认可的成熟商品,这就使变频起动电机的使用变得极为方便。

变频电机工作时要保持电压与频率的比值不变,即U/f=常数。对于已设计好的电机,只有保持U/f=常数,才能使在电源频率变化时电机的气隙磁密及定、转子铁心中的磁密基本不变。如果为恒转矩负载,则当频率改变时,输出电压、功率与频率成正比例变化。本文讨论的就是恒转矩负载时变频异步电机的设计。当负载为恒转矩时,电机的输出功率与转速(频率)成正比。

2 电磁计算及优化

变频电机在实际工作时频率是变化的,但在某一工作点上可认为其频率是恒定的。这样就可采用传统的异步电机电磁设计方法对变频电机进行电磁设计,但应考虑电流谐波成分增大,使得损耗和温升有所增加。在频率变化时,可计算在不同频率下电机的稳态运行特性。本文对电机进行了电磁计算,基本技术指标及计算参数如表1、表2所示。

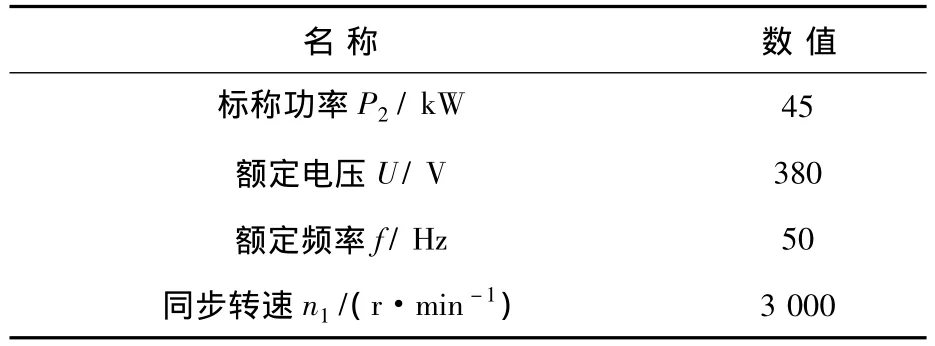

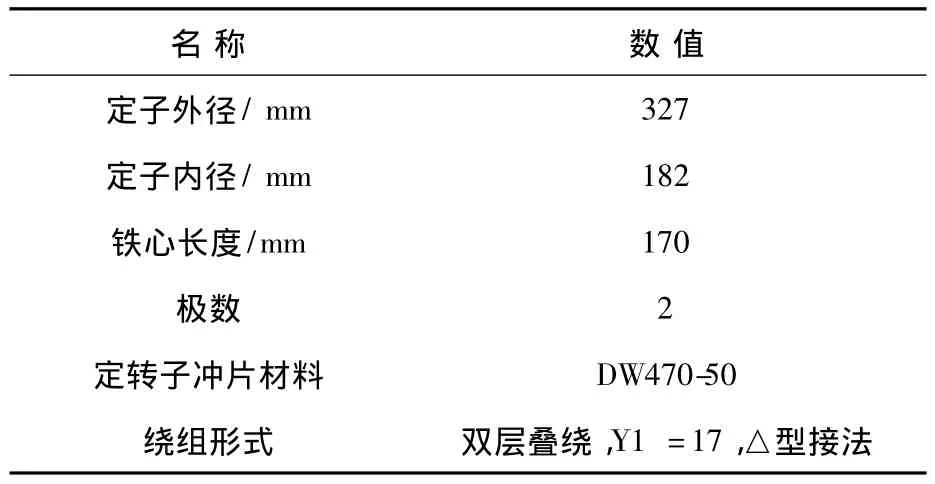

表1 电机额定技术指标

表2 电机基本结构参数

2.1 优化设计

在不改变电机其他结构参数的情况下,具体分析了改变铸铝转子电阻率、改变每槽线数的对比方案。为了突出改变的参数对于电机的影响,在满足电机基本性能要求的基础上保持其他参数不变。

2.1.1 改变铸铝转子电阻率

这组方案在不改变电机的主要尺寸,即定子外径和铁心长度等参数的情况下,改变了电机的铸铝转子电阻率,即采用AL99.5(电阻率为0.043 4)和高阻铝 HRA20-3(电阻率为0.070 0 ~0.093 0)。

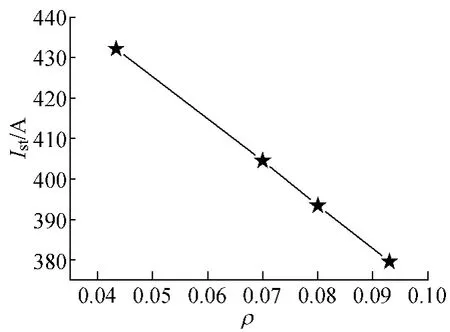

改变电机的铸铝转子电阻率的对比方案可看出:电阻率越大,起动转矩倍数越大,起动电流越小,但额定电流和热负荷A增加,各参数与电阻率的关系曲线如图1、图2所示。综合考虑舰用变频起动电机频繁起动的使用工况,以及起动转矩和起动电流的要求,采用高电阻率有利于提高电机性能。基于以上考虑,选择HRA20-3高阻铝的设计方案更合理。

图1 Ist随ρ的变化曲线

图2 A随ρ的变化曲线

2.1.2 改变每槽线数

采用高阻铝HRA20-3时,在不改变电机的主要尺寸,即定子外径和铁心长度等参数的基础上,改变电机的每槽线数。

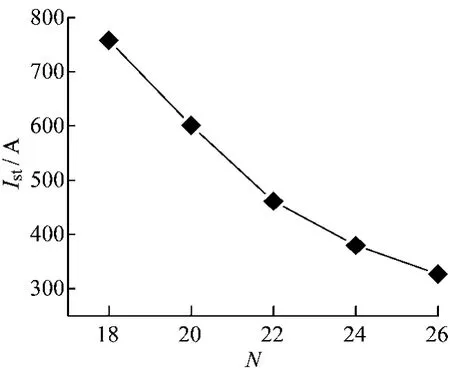

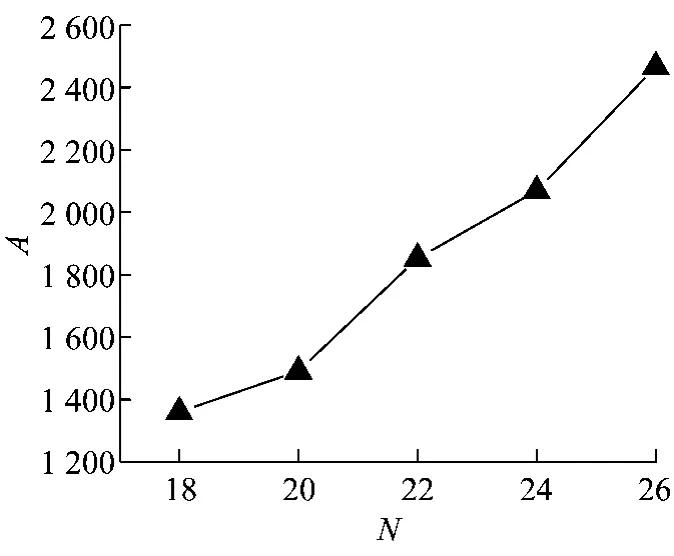

由改变电机的每槽线数的对比方案可看出:每槽线数越多,起动电流越小,磁负荷越小,但热负荷越大。各参数与每槽线数的关系曲线如图3、图4所示。综合考虑电磁负荷平衡,以及满足起动电流和起动转矩的要求,选择每槽线数为22的设计方案更为合理。

图3 Ist随N的变化曲线

图4 A随N的变化曲线

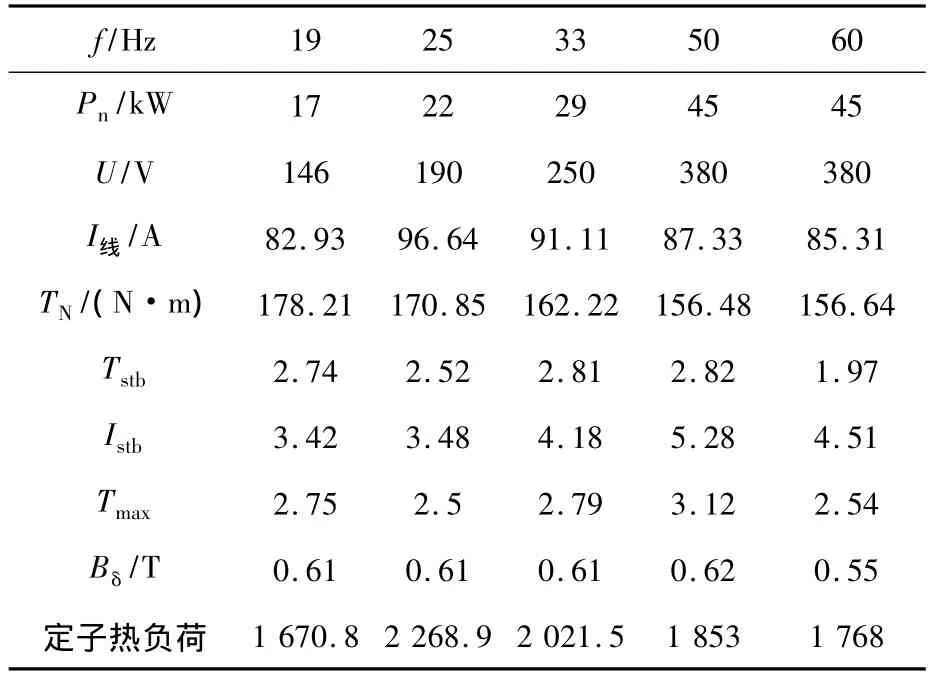

2.2 不同频率下电机的电气性能

通过电磁计算及优化设计,设计了满足额定状态性能的电机参数,但变频电机工作的特点是电机工作时随着电源的频率变化,电机均能给出满足使用要求的输出特性。故应核算不同频率下电机的电气性能指标是否满足要求,如表3所示。表中:f——电源频率;

Pn——电机的输出功率;

U——电源电压;

I——在不同频率下的额定线电流;

TN——在不同频率下的额定输出转矩;

Tstb——起动转矩倍数;

Istb——起动电流倍数;

Tmax——最大转矩倍数;

Bδ——气隙磁密。

表3 不同频率下的电气性能指标

从表1可看出,当电机的频率、输入电压和输出功率成比例变化时,电机的磁负荷基本保持不变,电机的热负荷及性能略有变化。这就说明在恒转矩负载下,只要保持电源电压与频率的变化为恒定比例,电机即可输出满足使用要求的特性。

3 试验研究

变频起动电机其主要功能是为主设备起动提供动力,起动性能是其最基本的特性,关系到变频起动电机的工作可靠性问题。根据设计参数,研制了两台变频起动电机样机,并对其性能做了试验研究。

3.1 空载特性

空载特性是指变频起动电机空载时测得的输出空载电压与空载电流和空载功率的关系。理论分析可知,当电源频率f=fN时,空载电流与空载电压有关,磁路不饱和时,空载电流与空载电压为近似线性关系,磁路饱和后,特性曲线弯曲。

两台样机的空载特性曲线如图5所示,由空载特性曲线可知:变频起动电机的额定工作点在特性曲线的膝点以上。

图5 空载特性曲线

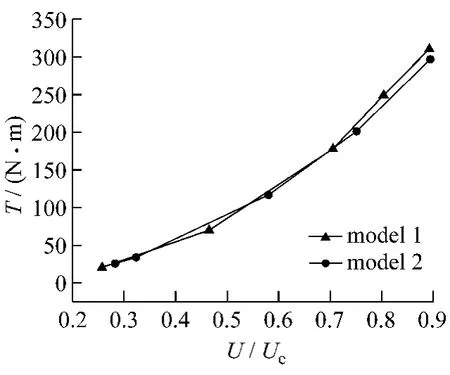

3.2 堵转试验

堵转特性对于主要用于起动工况的变频起动电机很重要,它反映了所研制电机的起动性能。图6、图7为工频电源供电时堵转特性曲线。

图6 堵转电压与堵转电流关系曲线

图7 堵转电压与堵转转矩关系曲线

根据试验数据,所研变频起动电机样机的堵转电流和转矩分别为 532.8 A、406.1 N·m 和531.96 A、391.26 N·m。变频器驱动时的起动电流和起动转矩分别为99.2 A、185.22 N·m和99.2 A、179.34 N·m。试验结果满足燃气轮机对起动转矩和起动电流的要求。

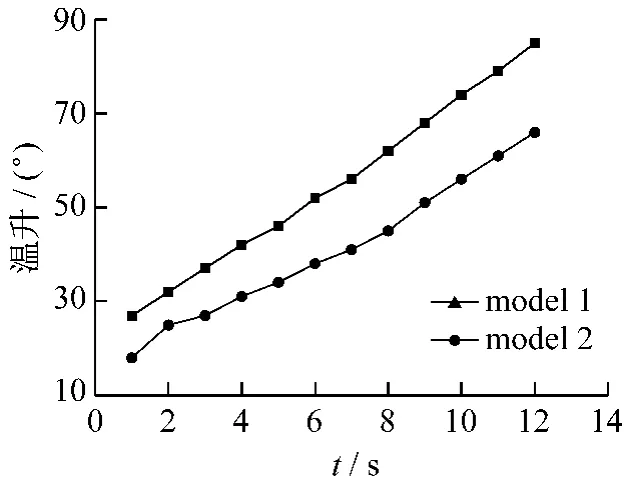

3.3 连续起动试验

根据主设备对起动过程的要求,变频起动电机需在额定负载工况(额定转矩)下连续起动6次,每次起动时间为120 s,每次间隔60 s。各部分温度和温升满足要求:(1)定子绕组温升140 K;(2)轴承温度限值90℃;(3)机壳温度限值100℃;

对两台样机进行起动试验,在连续起动过程中,电机机壳、前后轴承温度随次数的变化曲线分别如图8~图10所示。连续起动12次后的绕组温升均为97 K。

图8 机壳温度随起动次数的变化曲线

图9 前轴承温度的变化曲线

图10 后轴承温度的变化曲线

由试验数据可见,电机机壳、前后轴承温度随起动次数而增加。变频起动电机满足主设备连续起动6次的要求。

4 结语

本文应用电磁计算方法,对所设计的变频起动电机进行了分析计算及参数优化,研制的样机试验结果证明了所提出的设计思路是正确的,方案是可行的,可以满足燃气轮机的起动要求。

[1]汤蕴璆,史乃.电机学[M].北京:机械工业出版社,2008.