内馈斩波串级调速系统中斩波器主电路的分析和仿真

刘中良,陈伟华,於江赟

(1.上海理工大学光电信息与计算机工程学院,上海 200093;

2.上海电器科学研究所(集团)有限公司,上海 200063)

0 引言

风机、水泵作为国民经济中应用最为广泛的生产机械设备,特别是大型风机和水泵中的高压大容量异步电机,被广泛应用于电力、水利、水处理、供水、城市供热、冶金矿产、港口机械、石油化工等工业领域,耗电量很大。现在大多数的风机、水泵都采用调节阀门或档风板的开度来调节流量,以满足负荷变化的要求,或使用效率低的调速方法,造成电能浪费严重。

随着电力电子技术的发展,首先提出了串级调速的方法,有效提高了能量的利用效率。但是,传统的串级调速通过改变逆变器的移相控制角的大小来对电机进行调速,因此逆变器需要从电网中吸收大量的无功功率,降低了系统的功率因数。针对传统的串级调速系统中存在的不足,提出了用斩波器来控制直流电压的大小,将逆变器的控制角设定为其允许的最小值不变来降低无功功率,提高系统功率因数的方法。

1 斩波器在内馈斩波串级调速系统的作用

内馈斩波串级调速系统的主电路见图1。

图1 内馈斩波串级调速系统的主电图

内馈斩波串级调速系统中的斩波器是一个Boost升压电路,但是它与传统的升压电路又有所不同。传统的升压电路是固定前端的直流电压,通过改变斩波管的占空比来改变后端的输出电压。内馈斩波串级调速系统中的斩波器则是固定后端直流电容两端的电压,通过改变斩波管的占空比,改变前端电压来调节电机的转速,是一个逆向的过程。

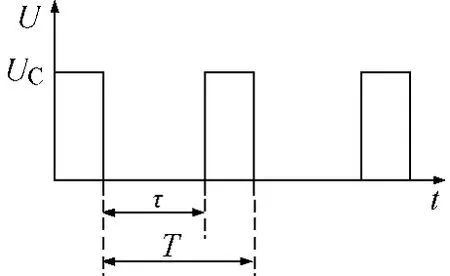

图1中的斩波器的斩波管IGBT工作在开关状态。当斩波管导通时,逆变器输出的附加电动势被短接,此时电感L1处于储能状态;当斩波管关断时,电感L1释放刚才储存的能量,此时电流i1经过二极管对电容C充电,i1的值减小。假设斩波器的开关周期为T,斩波管导通的时间为τ,则斩波管两端的电压波形如图2所示。

图2 斩波管两端电压波形

由图2可知,斩波器前后两端电压匹配关系为

式中:D——斩波器占空比,0<D<1,D=τ/T。

由于斩波器后端电容两端的电压是固定的,因此通过改变斩波器的占空比,可以调节转子整流出来的电压UDR的大小。又因整流电路为三相桥式整流,故:

式中:s——内馈电机转差率;

Er0——电机转子开路电压。

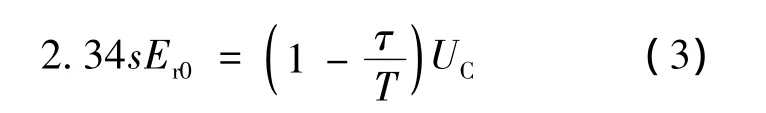

联立式(1)和式(2)可得

式中:n——电机在不同占空比时的转速;

nsyn——电机的同步转速。

通过式(4),可得出结论:改变斩波器的开通关断时间即可改变内馈电机转速n的大小。因此内馈斩波串级调速系统中斩波器的一个重要作用是,通过改变斩波器的占空比来改变内馈电机转速,不再需要像传统的串级调速装置那样,通过改变晶闸管的移相角,而是把它固定在所允许的最小逆变角,从而提高了系统的功率因数。

从式(1)可知,斩波器的另一个重要作用是匹配转子整流电压UDR和后端直流电容电压UC。因为后端逆变器的逆变角被固定为其允许的最小值,在调速过程中,逆变电压Uy不可调,而转子整流电压UDR则随着电机转速的不同而不同,一般情况下要比逆变电压Uy小。少了将转差功率回馈到电网,根据有源逆变的条件可知,外加电压必须大于逆变电压Uy才能逆变成功,因此中间环节须经过一个斩波升压电路来升高转子整流电压UDR,才能使转子转差功率逆变回电网。

2 斩波器中各元器件参数的确定

内馈斩波串级调速系统主电路如图1所示。在系统中,UDR为内馈电机转子三相桥式整流电路的输出电压,逆变器一直以最小逆变角状态工作。直流斩波器IGBT工作在一定频率,电容两端的电压uC的平均值为UC,IGBT两端电压ug的平均值为Ug,逆变器直流侧电压为Uy。假设UDR和Uy为纯直流电压,并且UC等于Uy。电感L″1的作用主要是滤波,电容C的主要作用是缓冲能量。斩波器中各元器件的参数选择如下。

2.1 斩波管IGBT参数选择

假设系统采用的绕线式三相异步电机的参数铭牌如下:定子额定电压/额定电流为U1/I1,转子电压/电流为U2/I2,反馈绕组电压电流为U3/I3。

转子侧最大整流电压为UDRM=1.35U2,由于内馈斩波串级调速系统一般是在半速以上的范围内进行调速,所以在调速过程中,整流侧的最大电压为UDRm=0.5UDRM=0.675U2,逆变器的直流侧电压最大值为U'DRM=1.35U3。为保证斩波管IGBT能稳定可靠的工作,一般要取其额定电压为正常工作电压时的两倍。当UDRm>U'DRM时,IGBT两端的额定电压应为2UDRm,再考虑电网电压10%的波动,取IGBT两端的额定电压为2.2UDRm;反之应为2.2U'DRM。

转子额定电流为I2,转子整流侧的直流电流为Id=I2/0.816=1.225I2,设堵转电流为1.5Id,并且设保护电流为堵转电流的1.2倍。因此,流过IGBT的最大电流为1.8Id。

2.2 二极管参数选择

转子侧最大整流电压为UDRM=1.35U2,考虑电网电压10%的波动,转子侧最大整流电压U″DRM=1.485U2,再考虑1.5倍的安全裕量,故二极管的耐压为UDM=1.5U″DRM=2.23U2。

转子整流侧的额定电流为Id=I2/0.816=1.225I2,考虑1.2倍的裕量,故流过二极管的电流最大为1.47I2。

2.3 电感L1的计算

L1的主要作用是滤波,电感两端的电压uL1和流过电感的电流i1的波形分别如图3所示。在这里忽略了uC的脉动分量,即uC=UC=Uy。

图3 UL1和i1的波形

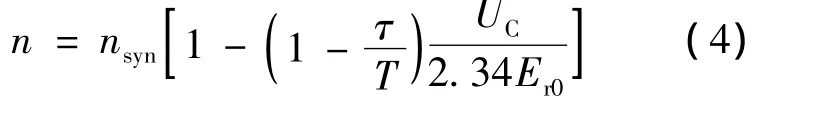

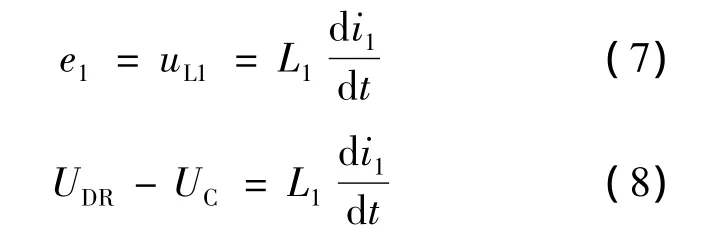

在t2期间,IGBT导通,忽略电路中的电阻压降i1R,此时电感两端的电压uL1=UDR,电感L1上的感应电势为

在t1期间,IGBT关断,忽略电路中的电阻压降i1R,此时电感两端的电压为

电感L1上的感应电动势为

从IGBT导通到IGBT关断的过程中,电感上的压降就是转子的整流电压,则电感电流的最终值I为

故电感L1的值为

为了保证在较小的电流时也能连续,所以电流I的值取最低转速时的值,即半速运行且负载较轻时的值。

此外,考虑电机的漏感,则电感L1的值为

式中:L2s——电机折算到转子侧的每相漏感。

2.4 储能电容C的计算

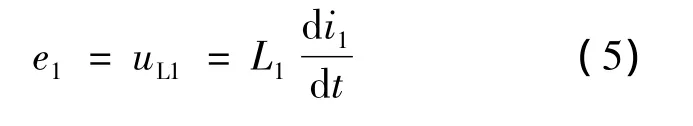

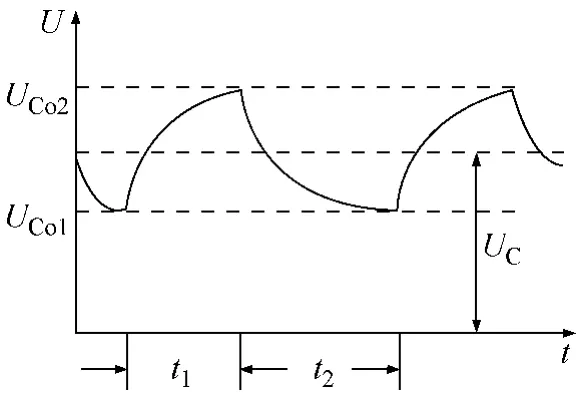

当斩波管IGBT关断时,电容C的作用是,电机把转差功率传递给逆变器,此时,电容C处于储能状态;当斩波管IGBT导通时,电容C放电,以维持逆变器直流侧电流连续。电容C两端的电压波形如图4所示。由于在高速时,IGBT的导通时间长,因此电容C的放电时间长,要维持逆变器电流连续比较困难,故可按高速时的参数确定电容C。

图4 电容两端电压UC的波形

当IGBT导通时,通过电容C放电向逆变器供电,UC减小,电容C所释放的能量为

电容C释放的能量应与逆变器吸收的能量相等,即WC=Wy,得在t2期间,IGBT导通,逆变器吸收的能量为

3 斩波器的MATLAB仿真

在MATLAB的Simulink中搭建斩波器的模型,并对其进行仿真。

运行仿真软件,得到仿真电压和电流波形如图5所示。

4 结语

本文分析了传统的串级调速存在的缺点,提出了用内馈斩波串级调速来克服这种缺点的办法。详细介绍了斩波器在该调速系统中的作用,并对斩波电路的主电路进行了分析和仿真,对以后设计该类系统的斩波电路具有参考意义。

[1]巩保峰.内反馈式串级调速系统的理论研究及系统设计[D].北京:华北电力大学,2004.

图5 占空比为50%时的电压和电流波形

[2]王兆安,黄俊.电力电子技术[M].北京:机械工业出版社,2004.

[3]夏明亮,丁鹏飞,江友华.基于内馈斩波的串调系统的设计[J].矿山机械,2005,33(12):78-79.

[4]陈伯时.电力拖动自动控制系统-运动控制系统[M].北京:机械工业出版社,2003.

[5]PETER S,ERIC C.IGCT devices-applications and future cpporlunities[C]∥IEEE/PEC,Seattle,2000:258-260.