FPGA在开关磁阻电机全数字控制系统中的应用*

纪艳华, 钱佳利

(1.上海电视大学,上海 200433;2.科孚德机电(上海)有限公司,上海 201100)

0 引言

开关磁阻电机调速系统(Switched Reluctance Motor Driver System,SRD)由双凸极开关磁阻电机(Switched Reluctance Motor,SRM)、功率变换器、控制器及检测器等组成。与传统的直流和交流调速系统相比,不仅保持了感应电机的全部优点,而且电机结构简单、控制方便、运行可靠、成本低,效率高。本文设计的SRM全数字控制系统选用TI公司的DSP芯片TMS32OF2407作为主控制器,Xilinx公司的FPGA芯片XC2S150E作为辅助控制器,构成硬件控制方案。

由于SRD系统的非线性,使得用普通的定参数PID调节器进行速度闭环调节时,控制性能不够理想。模糊控制是目前应用较多的一种智能控制方法,无需被控对象准确的数学模型即能实现较好的控制效果。如今SRM正越来越多的被用于高速甚至超高速场合,这对控制系统的实时性也提出了更高的要求。由于FPGA具有现场可编程的特点,并且它使用系统内可再编程技术,使系统内的硬件功能可以像软件一样被编程,并随时配置,使得所有的逻辑电路都在一个芯片上实现,省去了芯片之间的连线,硬件可靠性高,运算速度快,所以更适合应用于高速电机的调速系统中。

全数字化SRM的控制器将高性能DSP与先进的模糊控制算法相结合,把FPGA和数字电路的设计相结合,克服了模拟元器件的缺点,并且解决了SRM的非线性带来的一系列问题。

1 SRD系统的组成

SRD主要由SRM、功率变换器、控制器、位置检测器四部分组成,见图1。SRM是SRD中实现机电能量转换的部件,也是SRD有别于其他电机调速系统的主要标志。功率变换器向SRM提供运转所需的能量,由蓄电池或交流电整流后得到的直流电供电。控制器是整个调速系统的中枢,它综合处理速度指令、速度反馈信号及电流传感器、位置传感器的反馈信息,控制功率变换器中主开关器件的工作状态,实现对SRM运行状态的控制[1]。

图1 SRD结构框图

在SRD中,功率变换器是整个系统的重要组成部分,通过工作在开关状态执行控制输出信号,将电源电能在适当时段提供给各相绕组,来驱动转子旋转,因此功率变换器的设计必须与电机及控制器一起综合考虑,使其能协调工作。本文采用双开关式功率变换器主电路,如图2所示,并以IGBT作为主开关器件,其驱动电路使用IR公司的浮地驱动芯片 IR2130。由于不同转子位置SRM的相绕组电感是不同的,所以控制相绕组通电时刻即可改变电流的大小及波形,由此将产生不同的电磁转矩、转速、转向及运行状态。因此,为了以最有效的方式产生所需的转矩,控制器必须借助从位置传感器获得的转子位置信息,以保证在合适的时刻接通或断开相应的相绕组。

图2 功率变换器主电路

2 基于DSP和FPGA的全数字调速控制系统

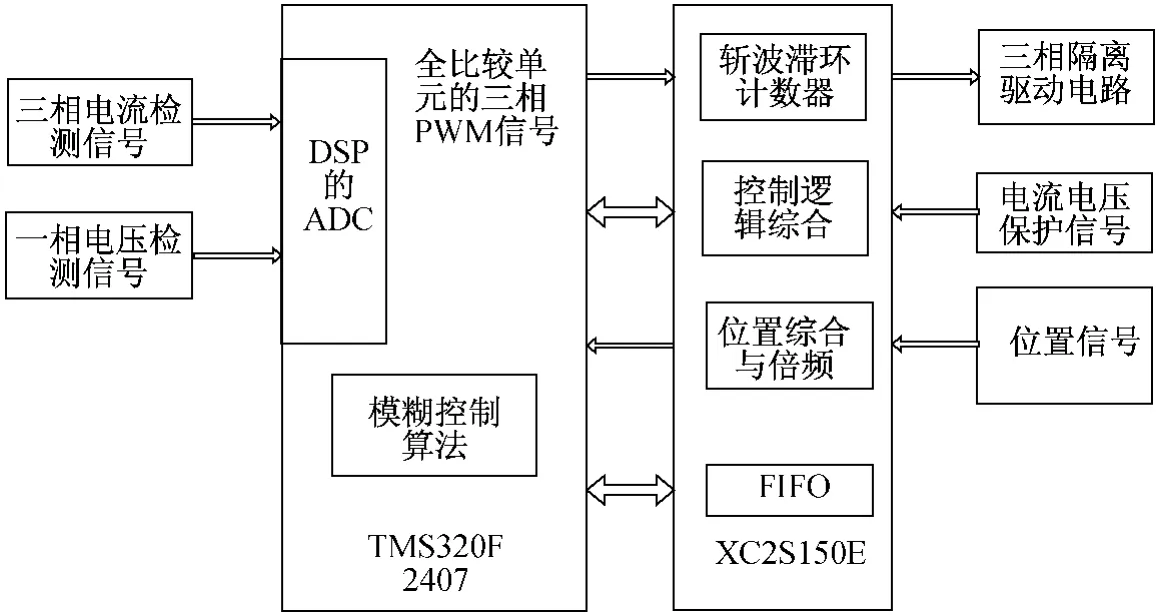

由于采用了DSP和FPGA并行处理数据和控制的方法,所以需要对DSP和FPGA实现的功能进行合理的划分。图3是DSP和FPGA之间的接口和功能分配图。

图3 DSP与FPGA的接口与功能分配图

本设计中,DSP主要用于模糊控制算法的实现,并负责模拟量的采集和控制量的输出,而FPGA则完成速度检测、驱动与保护、位置细分等工作。同时,为了保证DSP与FPGA之间正确的数据交换,由主要输出量对系统的可靠性进行检测。DSP与FPGA之间通过目前电子设计中大量采用的FIFO接口联系在一起。

目前国内外对于如何利用DSP实现模糊控制算法的研究相对较成熟,可见,FPGA的设计与应用即成为整个设计成败的关键。

FPGA片内的斩波滞环计数器模块接收三路斩波信号,承担CCC控制方式中的定Δt斩波,并输出逻辑综合后的三相功率变换器驱动信号[4];位置综合与倍频模块接收经整形的三路光电位置信号,综合出256倍频信号,送入DSP中用于角度控制;控制逻辑综合模块接收系统保护等信号,当电流超过上限值后产生低电平信号,FPGA利用此低电平信号封锁输出信号,实现斩波控制策略,同时也是一种对系统进行电流保护的措施。

3 FPGA实现位置综合与倍频功能

FPGA在全数字控制系统中要实现相当多的功能,在此不一一列举,因位置检测是SRM工作的一大特点,故仅以位置综合与倍频电路为例做详细介绍。

3.1 位置检测电路

位置传感器的作用是向FPGA提供转子位置的正确信息,本文中的转子位置信号传感器采用光电编码盘,由传感器元件(固定在定子上)和光电齿盘(固定在转子上)构成,如图4所示。

图4 光电编码盘示意图

光电三极管的通断信号输出到LM324放大器,经比较器输出给CD40106施密特触发器整形,整形后输入给CD4009反向器,此反向器可以将+15 V信号变换为+5 V信号,然后再将S1、S2、S3 信号异或得到脉冲信号 S。S1、S2、S3、S 信号波形(轴端顺时针方向转动)如图5所示。S1、S2、S3三路信号进行异或所得到的15°方波信号S(分辨率为7.5°)可直接用于定角度的电流斩波和电压斩波控制,但不能用于角度控制[2]。因为角度控制的分辨率要求很高,所以必须利用角度细分电路将15°的方波细分,使控制器实现角度控制所需的角度精确定位。

3.2 FPGA实现倍频逻辑电路

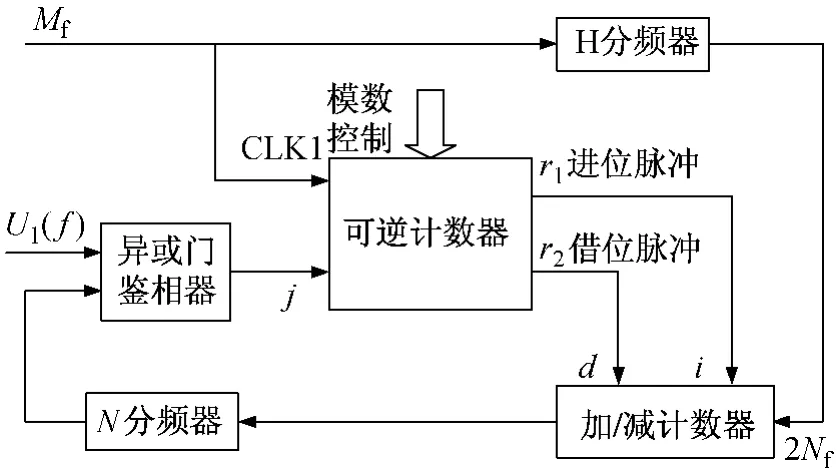

本文中角度细分电路采用数字锁相环[3],将三路位置传感器信号异或以后的15°方波信号,倍频为256个小周期信号(对应0.06°),提高角度控制的分辨率,从而使控制器能够准确的在导通角θon和θoff处输出相应的相通断信号来实现SRM的角度控制。

图5 三相位置信号关系

图6是设计的锁相环结构框图,其中,U1(f)是S1、S2、S3三路信号异或得到的15°方波信号,加/减计数器产生的信号就是所需的倍频信号。锁相环包括可逆计数器、加/减计数器和异或门鉴相器等几部分。异或门鉴相器比较输入U1(f)和N分频器信号的相位差,其输出信号j作为可逆计数器计数方向的控制信号。当j为低电平时,可逆计数器做加计数;反之,当j为高电平时,可逆计数器做减计数。当可逆计数器计数的差值超过设定的模数时,可逆计数器发出借位或进位信号,从而控制加/减脉冲计数器以控制输出脉冲频率,使N分频后的信号与输入信号频率一致,这样就实现了倍频功能。

图6 倍频电路逻辑框图

4 仿真分析与试验验证

选用三相6/4 SRM,控制器为本文设计的基于DSP和FPGA的全数字控制器,转速环的模糊控制算法由DSP实现,使用MATLAB/Simulink方框图、相应的MATLAB函数、参数构建出仿真模型。图7所示为基于仿真模型,在分别采用文中设计的全数字控制和采用传统PID控制情况下得到的转速抗干扰波形图。干扰源采用MATLAB中的Uniform Random Number,幅值为5,采样时间为0.01,来仿真电机在旋转过程中受到的负载扰动。通过对比可见,在施加相同负载扰动的情况下,全数字控制有着较强的抗干扰性能。

图7 转速抗干扰波形图

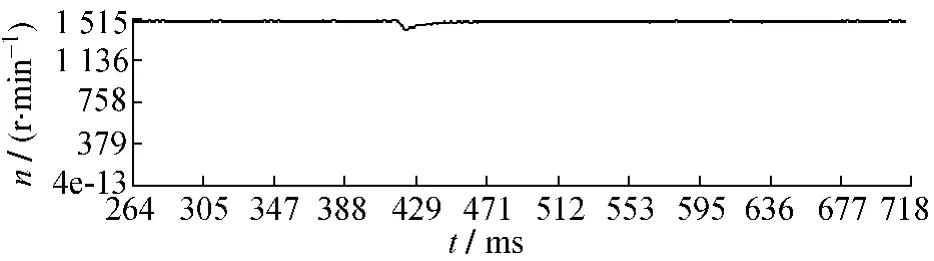

将使用VHDL语言设计的程序下载到FPGA芯片后,与DSP构成全数字控制系统,并应用于对三相6/4极SRM的实时控制中。当电机转速恒定在1 500 r/min时,突加1.146 N·m的负载力矩,速度随即下降到1 420 r/min,但只用约47 ms的时间就又恢复到了1 500 r/min,试验得到的转速响应曲线如图8所示。

图8 突加负载时转速响应曲线

从仿真和试验的结果可看出,所设计的基于DSP和FPGA的全数字SRM调速系统具有令人满意的控制性能,实时性强、动态性能好、转矩脉动小,抗干扰能力强。

5 结语

FPGA适合于时序、组合等逻辑电路应用场合,其可代替几十甚至上百块通用IC芯片,FPGA实际上就是一个子系统部件。但系统越复杂,FPGA内部所需要的逻辑单元越多,价格就越昂贵,因此考虑到目前系统的成本,本文中FPGA在全数字控制系统中只实现比较简单的控制算法,更多的是扩展了DSP的功能。

今后随着电子技术的不断发展,FPGA更可实现模糊控制之类的控制算法[5],甚至可以尝试将DSP做入FPGA芯片,直至实现无CPU控制。这样不仅可以使控制器节省空间,更可以提高控制的速度和精度,从而拓宽SRM的实用领域。

[1]王宏华.开关磁阻电机调速控制技术[M].北京:机械工业出版社,1995.

[2]李天博.开关磁阻电动机调速性能的研究[J].微特电机,2006(10):23-25.

[3]马庆强.细分驱动技术在开关磁阻电机控制系统的应用[J].国内外机电一体化技术,2006,9(1):68-71.

[4]李仁果.开关磁阻电机数字控制系统的研究和实现[J].计算机仿真,2004(6):105-107.

[5]KIM D J.An implementation of fuzzy logic controller on the reconfigurable FPGA systems[J].IEEE Transactions on Industrial Electronics,2000 ,47(3),703-715.