软硬沥青复配温拌混合料性能与节能减排效果

张永平

(杭州市公路管理局,浙江 杭州310030)

在道路工程领域,热拌沥青混合料(Hot Mix Asphalt,HMA)是应用最为广泛的一种混合料。但是,热拌沥青混合料需要在高温条件下将沥青与集料进行拌和,不仅耗用大量能源,且在生产过程中产生大量的CO2、烟尘和有害气体。自20世纪90年代中后期开始,美国及欧洲等国家开展了温拌沥青混合料(Warm Mix Asphalt,WMA)的研究。德国研究[1-3]表明,每生产1 t热拌沥青混合料需消耗8 L燃料油,而拌和温度降低30~35℃,可节约燃料油2.4 L/t,并可减少30%以上的CO2等气体以及烟尘的排放量。因此,WMA成为兼备优良路用性能及节能减排理念于一体的绿色环保路面材料而得到推广使用。截至2008年,WMA技术的种类已经达十几种。沥青混合料的温拌技术可分为3大类,即以水为基础的沥青发泡技术、采用石蜡类添加剂的沥青降黏技术和表面活性平台技术。

基于软硬沥青复配的温拌沥青混合料是指采用软沥青预拌、硬质沥青增强原理开发的沥青混合料温拌技术[4]。笔者通过室内沥青混合料试验,评价该温拌混合料的路用性能,并与石蜡降黏温拌混合料、热拌沥青混合料的路用性能进行比对。通过试验路铺筑过程中的环境质量监测,评价该项温拌技术在降低沥青混合料施工温度、减少CO2及烟尘等有害气体的排放。通过试验路沥青路面跟踪检测,评价软硬沥青复配混合料路面的使用性能。从而验证软硬沥青复配混合料温拌技术的合理性和可行性。

1 软硬沥青复配温拌混合料性能评价

1.1 试验材料与试验方案

1.1.1 试验混合料

试验混合料为AC-13C型,其设计级配组成见表1。所用集料与矿粉均为石灰岩加工而成。

表1 试验混合料的级配组成Table1 Gradation of trial mixture

分别采用软硬沥青复配温拌技术、表面活性温拌技术、石蜡降黏剂温拌技术和热拌技术制备,后3者作为对比混合料。

在软硬沥青复配混合料中,软质沥青为130#道路石油沥青,硬质沥青为Gilsonite岩沥青,岩沥青掺量为软质沥青质量的13%。在另外3种试验混合料中,沥青为70#道路石油沥青,在强度试验中,增加一组SBS改性沥青混合料试件。

试验混合料采用我国马歇尔法进行配合比设计,根据试件空隙率4%,确定试验混合料的油石比为 4.7%。

温拌混合料的拌和温度为135℃,热拌沥青混合料的拌和温度为165℃。

1.1.2 试验方案

采用劈裂强度试验、车辙试验、冻融劈裂试验和疲劳试验依次评价沥青混合料的强度特征、高温稳定性、水稳定性能和疲劳性能。其中疲劳试验采用三点式小梁弯曲试验、应力控制模式、应力比为0.3;加载波形为连续式半正弦波,加载频率为10 Hz;试验温度为(20±1)℃;其他各个试验参照我国现行技术规程[5]的规定进行。

1.2 软硬沥青复配混合料的性能特征

1.2.1 强度特征

将软硬沥青复配混合料试件成型后在常温下放置1 d后脱模,随即将试件置于60℃烘箱中进行养护。每隔一天取出一组试件,将试件放入25℃烘箱中恒温4 h,取出后即进行劈裂强度试验。试件劈裂强度与养护时间的关系见图1。未经养护的SBS改性沥青混合料试件、热拌基质沥青混合料试件和软硬沥青复配混合料试件的劈裂强度分别为0.946,0.865 和 0.744 MPa。

图1 试件劈裂强度随养护时间的变化情况Fig.1 Sample splitting strength changing with curing time

由图1可见,随着养护时间的延长,软硬沥青复配混合料试件的劈裂强度显著增大。养护约1 d时,软硬沥青复配混合料试件的劈裂强度(0.861 MPa)约为初始劈裂强度(0.744 MPa)的1.16 倍,接近热拌70#基质沥青混合料试件的强度水平;养护至3 d时的劈裂强度(0.952 MPa)约为初始劈裂强度的1.28倍,且超过了热拌SBS改性沥青混合料的强度水平。

软硬沥青复配温拌混合料的技术原理为,利用软质沥青的低熔点实现沥青混合料的低温拌和,利用岩沥青的高黏度和耐老化性能来保证沥青混合料的路用性能。由于温拌沥青混合料的拌和温度较低,而岩沥青的熔点较高,在135℃下进行拌和时,多数岩沥青未与软质沥青充分互融,而是以“点焊”形式存在于软硬沥青复配胶结料中,岩沥青对软质沥青的改性效果有限。在试件的养护过程中,岩沥青将与软质沥青持续发生互融作用,软硬沥青复配胶结料的黏滞性随之增大,从而提高沥青混合料的黏结强度。

1.2.2 水稳定性

经测试,软硬沥青复配混合料的冻融劈裂强度比TSR仅为63.6%,说明该混合料的水稳定性较差,不能满足现行规范对TSR不小于80%的要求,需要采取改善措施。温拌沥青混合料水稳定性较差的主要原因为,集料加热温度较低,集料中水分不能完全排除,滞留在集料中的水分容易聚集在集料与沥青表面,导致松散、剥落等问题。

为了提高软硬沥青复配混合料的水稳定性,在混合料中分别掺加1%和2% 的消石灰(占集料质量的百分比),成型马歇尔试件进行冻融劈裂试验。掺加消石灰后的冻融劈裂试验结果见图2。

图2 掺加消石灰后的冻融劈裂强度比Fig.2 Results of freeze thaw splitting strength ratio after adding lime

由图2可见,加入消石灰后,软硬沥青复配混合料的TSR增长明显,无论是1%的掺量还是2%的掺量,均能满足TSR>80%的规定。

1.3 与其他拌和技术下混合料性能的比较

1.3.1 高温稳定性

4组沥青混合料试件的车辙试验结果见图3。

图3 4种混合料车辙试验结果对比Fig.3 Comparision between rut test results of 4 kinds of mixture

由图3可见,软硬沥青复配混合料试件的动稳定度最大,石蜡降黏温拌混合料试件的动稳定度次之,表面活性温拌混合料与热拌70#基质沥青混合料所成型试件的动稳定度相当。

1.3.2 抗疲劳性能

4种沥青混合料试件的疲劳试验结果见图4。

图4 4种沥青混合料疲劳试验结果对比Fig.4 Comparision between fatigue test results of 4 kinds of mixture

由图4可见,在应力比为0.3的应力水平下,4种沥青混合料的疲劳寿命从大到小依次为:表面活性温拌青混合料>软硬沥青复配温拌混合料>热拌沥青混合料>石蜡降黏温拌混合料。其中,软硬沥青复配混合料的疲劳寿命达到热拌沥青混合料疲劳寿命的2倍之多。

软硬沥青复配混合料的抗疲劳性能优于同级配类型的热拌沥青混合料抗疲劳性能的原因是,较低的拌和温度降低了软质沥青在初期拌和时的老化程度,而且岩沥青与软质沥青发生了物理化学互融作用,形成“点焊”式联接,这种联接间接地减缓了疲劳裂缝的扩展。

2 软硬沥青复配温拌混合料工程应用

2.1 沥青路面铺筑情况

基于软硬沥青复配温拌技术的室内研究成果,依托浙江省S208(16省道)桐千线桐庐段大中修工程,采用3种拌和技术生产沥青混合料,于2009年11月铺筑了3个试验路段,见表2。

表2 温拌技术试验段实施方案Table 2 Test plan of warm mix technique in test road

2.1.1 施工质量

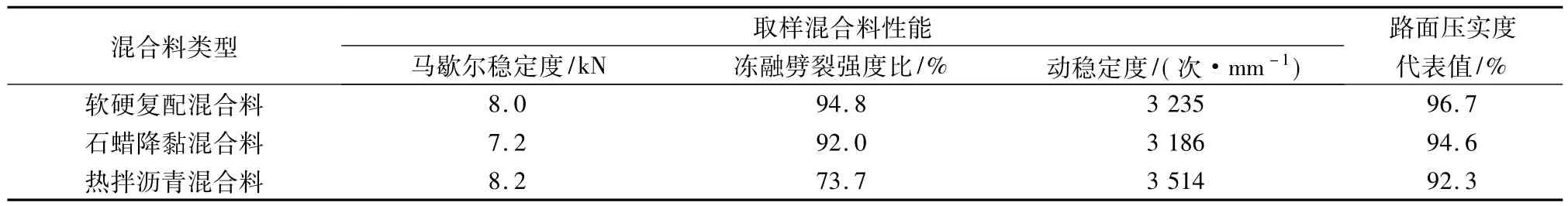

在试验路铺筑过程中对沥青混合料进行现场取样,并于室内进行性能检测,结果见表3。

表3 试验路混合料性能和压实度检测结果Table 3 Measure results of mixture performance and compaction degree of the test road

由表3可见,采用不同拌和技术生产的沥青混合料在性能上没有太大的差异,仅热拌沥青混合料的TSR较低,这与温拌沥青混合料中掺加了消石灰而热拌沥青混合料中未掺消石灰有关。

试验路铺筑结束后对施工质量进行现场检测,3个路段中沥青面层的渗水系数、构造深度、摩阻系数和平整度等表面性能指标接近,压实度检测结果见表3。可见,热拌沥青混合料路面的压实度低于温拌沥青混合料路面,而软硬沥青复配温拌混合料的压实度高于石蜡降黏温拌混合料。

2.1.2 施工温度检测结果

在试验路铺筑过程中对混合料施工温度进行监测,温拌沥青混合料出厂温度和到场温度比热拌沥青混合料低约25℃。结合表3中压实度的检测结果,若要达到与温拌混合料路面相同的压实度,热拌沥青混合料施工温度还需提高,即软硬复配沥青混合料与热拌沥青混合料的施工温度差异超过25℃。

2.2 节能减排检测结果

2.2.1 减排效果

试验路铺筑时,分别在拌和楼、摊铺现场对有害气体和烟尘含量进行检测,检测结果见表4。

表4 有害气体排放检测结果Table 4 Results of emission of harmful gas/(mg·m-3)

由表4可知,软硬复配温拌混合料可显著地降低有害气体排放量。与热拌沥青混合料相比,软硬沥青复配温拌技术的CO2排放浓度降低了27.0%,烟尘排放浓度降低了35.0%,苯并芘含量降低了55.3%。与石蜡降低温拌混合料相比,CO2排放浓度相当,而烟尘排放浓度、苯并芘含量分别降低了7.4%和40.5%。软硬沥青复配温拌技术具有显著减排效果。

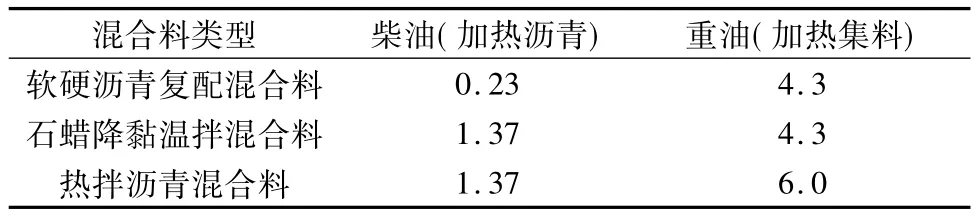

2.2.2 节能效果分析

借鉴其他试验路沥青路面铺筑过程中的燃油情况[6],计算沥青混合料生产过程中燃油消耗情况,见表5。

表5 沥青混合料生产过程中燃油消耗情况Table 5 Fuel consumption during asphalt mixture production process /kg

由表5可知,生产软硬复配温拌混合料时,与生产热拌沥青混合料相比,加热沥青的柴油用量可降低83.2%、加热集料的重油用量可降低28.3%;与生产石蜡降黏温拌混合料相比,加热集料的柴油用量可降低83.2%。软硬复配温拌技术具有良好的节能效益。

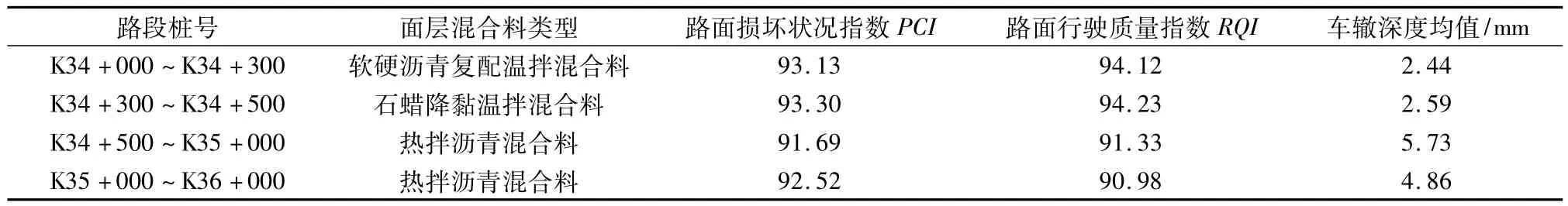

2.3 沥青路面使用情况

经过两年的使用后,对试验路段沥青路面的使用情况进行检测,结果见表6。

表6 试验路跟踪检测路况指标总汇Table 6 Tracking test results of index of road condition

由表6可知,采用软硬复配温拌技术铺筑路段的PCI、RQI均显著优于热拌沥青混合料路段,与石蜡降黏温拌混合料路段相当;采用软硬复配温拌技术铺筑路段的车辙深度仅为热拌沥青混合料路段车辙深度的50%左右,且略小于石蜡降黏温拌混合料路段的车辙深度。

3 结语

软硬沥青复配混合料具有强度随着养护时间的增加而增大的特征。养护1 d时,软硬沥青复配混合料试件的劈裂强度达到同级配组成的热拌70#沥青混合料的强度水平;养护约3 d时,可达到同级配组成的热拌SBS改性沥青混合料的强度水平。软硬沥青复配温拌混合料的水稳定性能略差,需要采取抗剥落措施。

软硬沥青复配混合料具有良好的高温稳定性和抗疲劳性能。试验路经过两年使用后,软硬沥青复配温拌混合料路段的车辙深度仅为热拌沥青混合料路段车辙深度的50%左右,也略低于石蜡降黏温拌混合料路段的车辙深度。

软硬沥青复配温拌技术的节能减排效果显著。软硬沥青复配混合料的施工温度、废气排放量和燃油消耗远低于热拌沥青混合料。在降低有害气体排放量,尤其是在降低苯并芘排放量上,甚至优于石蜡降黏温拌技术。

[1] 秦永春,黄颂昌.温拌沥青混合料技术及最新研究[J].石油沥青,2006,20(4):18-21.

Qin Yongchun,Huang Songchang.Warm mix asphalt technologies and latest researches[J].Petroleum Asphalt,2006,20(4):18-21.

[2] 陶卓辉,黄文元.沥青温拌技术改善碾压原理及其在低温季节应用[J].公路交通科技,2008,25(9):106-109.

Tao Zhuohui,Huang Wenyuan.The research on the temperature range of Evotherm warm asphalt technology and application at low temperature[J].Journal of Highway and Transportation Research and Development,2008,25(9):106-109.

[3] 李中秋,马敬坤.Sasobi改性剂对沥青改性的室内试验分析[J].公路交通科技,2004,21(10):26-29.

Li Zhongqiu,Ma Jingkun.In-door experiment on sasobit modifying additive[J].Journal of Highway and Transportation Research and Development,2004,21(10):26-29.

[4] 孟庆楠.基于岩沥青-软质沥青复配的温拌沥青混合料技术的研究[D].上海:同济大学,2010.

[5] JTJ 052—2000公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2000.

[6] 叶慧忠,陈建平,余森生,软硬沥青复配温拌技术的费用效益分析[J].城市道路与防洪,2011,151(12):111-113.

Ye Huizhong,Chen Jianping,Yu Shensheng.Analysis cost benefit of soft and hard asphalt warm-mixing technology[J].Urban Roads Bridges& Flood Control,2011,151(12):111-113.