圆锥滚子轴承的布置方式和轴向游隙的合理确定

戈红霞,陈艳清

(中国北方车辆研究所车辆传动重点实验室,北京100072)

圆锥滚子轴承在传动部件,特别是在锥齿轮传动结构上应用非常普遍,它可以同时承受径向载荷和单向轴向载荷.锥齿轮传动机构在正常载荷工况或反拖运转工况时,锥齿轮产生的轴向力,需要圆锥滚子轴承能承受2个交变方向的载荷,所以在锥齿轮结构的传动装置中,要有2个反向搭配的圆锥滚子轴承组合使用,以承受2个不同方向的轴向载荷.其选配方案和游隙调整是否正确,直接影响着传动的精度、寿命和性能.下面通过实际工作中的一对圆锥滚子轴承进行说明和分析.

1 圆锥滚子轴承传动模型的建立

在对轴承进行设计时,一般是孤立地对轴承本身的承载能力和使用寿命进行分析和计算,使用公式进行轴承的寿命校核计算[1],并且认为传动装置中的零部件均是刚性的.单独计算轴承的寿命可能是满足使用要求,但当传动部件运行加载后,零件和箱体产生变形,轴、轴承、齿轮已不在原始的理论工作位置上,轴承的承载能力和寿命有可能会大大地降低.因此,需要从整个传动系统的角度研究轴承的工作情况.

某传动装置,需要采用锥齿轮传动结构完成相交垂直轴间的动力传递,其锥齿轮输入主轴传递的最大功率为1 000 kW,最高转速为2 000 r/min.根据其传递功率、使用要求、轴径和布局结构等条件,选用了1个圆柱滚子轴承和1对圆锥滚子轴承进行支撑和承载.考虑到圆锥滚子轴承的受载较大、转速较高、运行寿命需达到800 h的情况,为保证传动部件的稳定性和可靠性,采用SKF轴承,型号为32022X/Q.

根据传动装置的结构,利用MASTA软件[2]创建圆锥滚子轴承的三维传动装置分析模型(见图1).模型中所有零件结构最大程度地符合实际设计,以力求分析结果的准确度.在进行载荷和轴承轴向游隙等分析之前,要做以下定义:1)模型中各零件(包括齿轮、轴、轴承等主要零件)都作为弹性体处理;2)定义各零部件的材料、几何结构参数及相对位置关系;3)根据传动装置的工作情况,设定各零部件的载荷条件;4)圆锥滚子轴承需要按设计方案输入内部和外部轴向间隙、预载、固定方向和润滑情况等参数(见表1).

图1 圆锥滚子轴承传动分析模型

表1 圆锥滚子轴承的设定参数

2 圆锥滚子轴承布置方式的确定

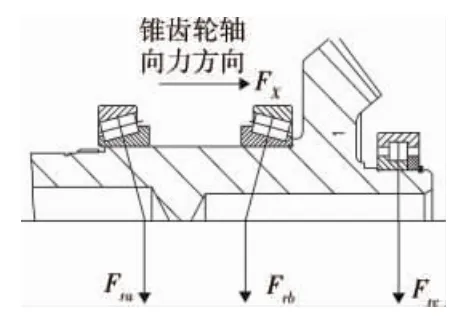

锥齿轮输入主轴采用两端支撑,靠锥顶一侧为1个圆柱滚子轴承,靠背锥一侧为1对圆锥滚子轴承(见图1).承载时径向负荷作用在单列圆锥滚子轴承上,负荷沿着滚子和滚道接触面从一个滚道传递到另一个滚道,因而产生内部轴向负荷.在分析计算轴承所承受的载荷中(包括2个圆锥轴承独自承担的当量负荷),此内部轴向负荷的分配对锥齿轮运转时的啮合接触质量影响很大.锥齿轮的主动轴向位移量主要取决于这对锥轴承支承刚度的大小,即轴承在轴向载荷作用下产生的轴向位移而导致锥齿轮的错位.一般圆锥滚子轴承的布置方式可采用“背对背”或“面对面”的2种支撑方式[3].根据传动装置正常运转和反拖运转2种工况,对轴承不同的支撑方式进行分析,以选出径向和轴向负荷布置合理、对锥齿轮副受载变形错位影响较小、轴承使用寿命较高的合理方案.

2.1 正常运转工况下锥轴承的受载和错位量的分析

传动装置在正常工况运转时,锥齿轮主轴上产生较小轴向力和较大径向力,轴向力指向锥齿轮的小端,根据轴向力的方向,对圆锥滚子轴承采用“背对背”和“面对面”的2种布置方式进行分析(见图2和图3).

图2 “背对背”布置受力简图

图3 “面对面”布置受力简图

运用分析模型,计算出支撑锥齿轮主轴上的每个轴承的错位量、当量负荷和损伤率,结果见表2和表3.

表3 采用“面对面”布置方式时轴承的错位量、当量负荷和损伤率情况

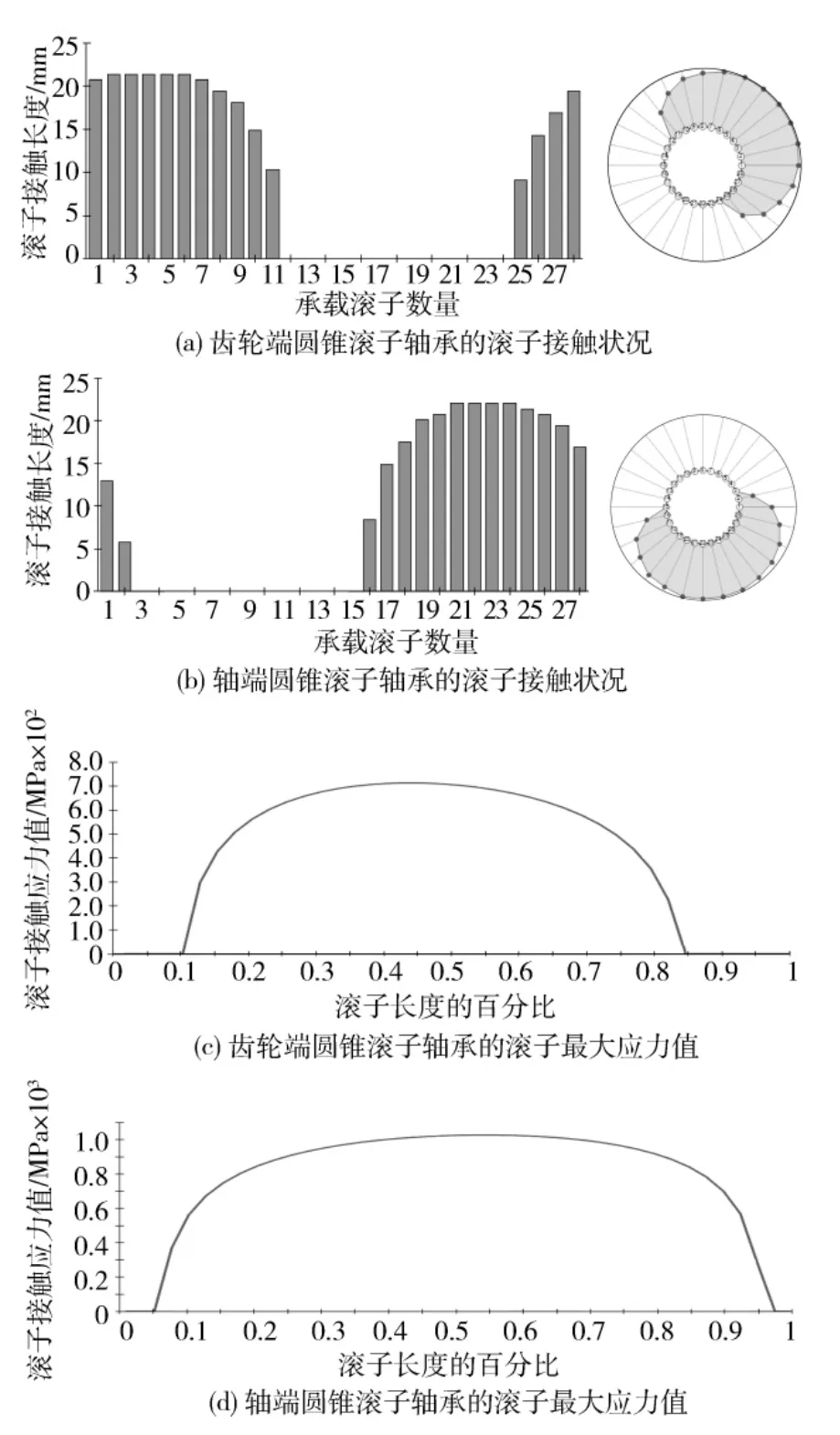

从表2和表3的计算分析结果可以看出:采用“背对背”布置方式时,圆柱滚子轴承的当量负荷较小,损伤率较低;圆锥滚子轴承的当量负荷和损伤率都略高,但锥齿轮主轴上的圆柱和圆锥滚子轴承本身的变形量均较小.同时,从图4和图5可知:采用“背对背”布置时,圆锥滚子轴承上承载的滚子数目多于“面对面”布置时滚子的数目,且载荷分布较均匀,最危险滚子上的载荷应力值比较小(“背对背”时约为850 MPa和510 MPa,“面对面”时为约1 000 MPa和565 MPa).

图4 “背对背”布置方式正常运转时一对圆锥滚子轴承上的载荷分布

图5 “面对面”布置方式正常运转时一对圆锥滚子轴承上的载荷分布

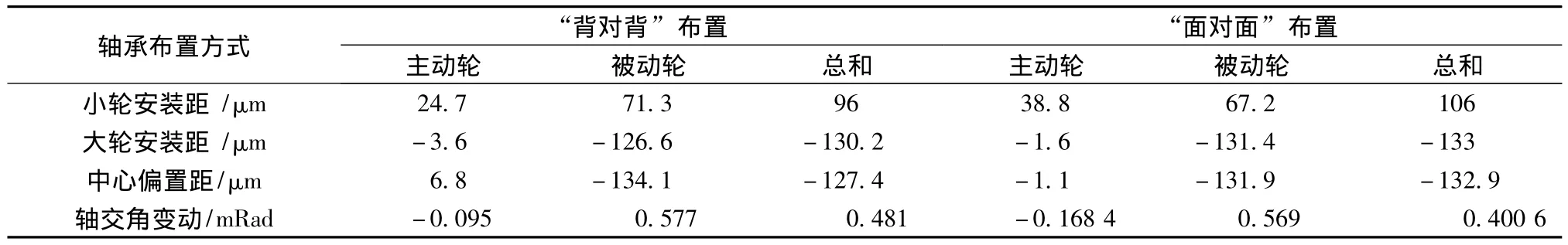

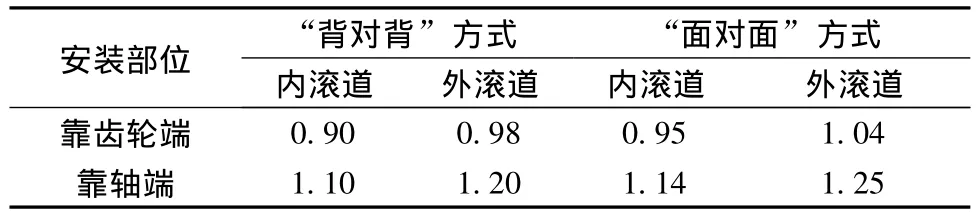

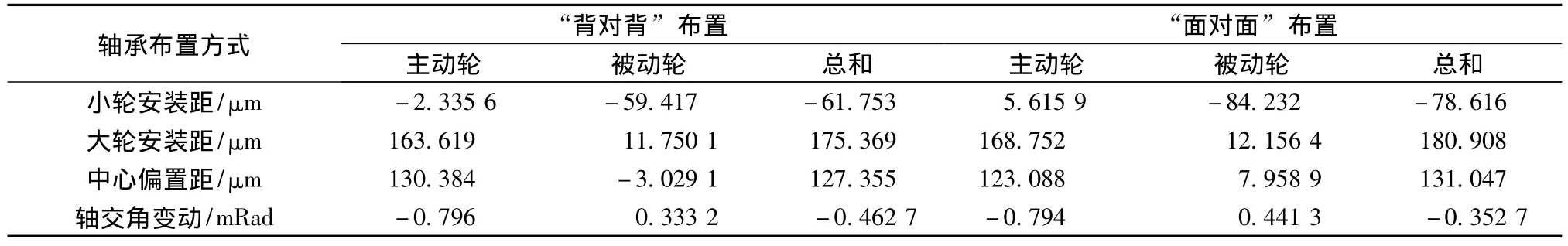

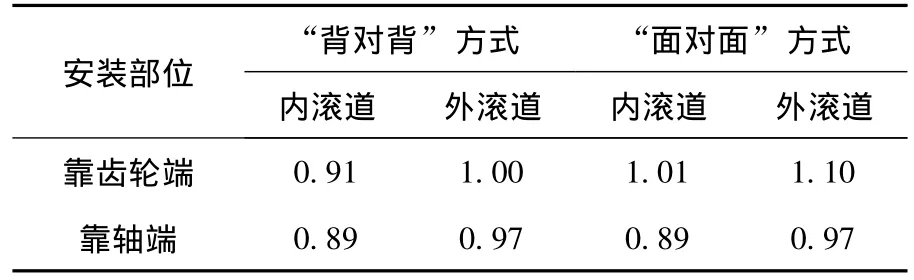

通过对在正常运转工况下的锥齿轮错位量的分析和计算(见表4),可知:采用“背对背”布置对锥齿轮啮合运转时造成的错位量较小,虽然轴交角总体变动量较大,但主被动锥齿轮轴线相对于理想的水平和垂直位置转动的角度都比较小.表5中列出了这对圆锥滚子轴承采用不同布置方式且在最大转速运转时所需的最小润滑油膜厚度.从表5可知,“背对背”方式相对“面对面”方式所要求的最小油膜厚度略小,由于主动轮的旋转方向是固定的逆时针,所以,当圆锥滚子轴承内的滚子转动时,采用“背对背”的布置方式,容易在2个轴承的轴套之间形成油压,有利于轴承内油膜的形成和稳定,降低由于润滑不足导致轴承磨损的风险,保证轴承不会因缺油而损坏,对轴承的使用寿命和可靠性有益.

通过以上计算分析,传动装置在正常工况运转时,这对圆锥滚子轴承选用“背对背”的布置支撑方式是合理的.

表4 采用不同轴承布置方式时的锥齿轮错位量

表5 圆锥滚子轴承最大转速运转时所需最小润滑油膜厚度 μm

2.2 反拖运转工况下锥轴承的受载和错位量的分析

传动装置在反拖运转工况时,锥齿轮主轴上产生较大轴向力和较小径向力,轴向力指向锥齿轮的大端,根据轴向力的方向,这对圆锥滚子轴承同样可以有“背对背”和“面对面”2种不同的布置支撑方式,可参考图2和图3的布置受力简图,其中的轴向力指向方向发生改变.通过改变分析模型载荷工况的设置,计算分析出锥齿轮主轴上轴承的错位量、当量载荷、使用寿命和损伤率,以及反拖运转时轴承在不同的布置支撑下锥齿轮的错位量、圆锥滚子轴承载荷分布情况和所需最小润滑油膜厚度.

表6和表7中的计算数据说明:反拖运转工况时,锥齿轮主轴上的轴向负荷主要由靠轴端的圆锥滚子轴承承受,损伤率高于靠齿轮端的圆锥滚子轴承,锥齿轮主轴上各轴承本身的错位量比正常运转时均大幅度增高,有的已经翻倍,而且圆锥滚子轴承采用“面对面”布置方式比采用“背对背”布置方式的错位量又高出较多.从表8反拖运转时不同轴承布置对锥齿轮错位量的计算结果可知,采用“面对面”方式支撑的锥齿轮副相对于理论原点安装位置的小轮安装偏置距比“背对背”方式的大,不利于锥齿轮啮合的稳定性.

表6 采用“背对背”布置方式时轴承的错位量、当量负荷和损伤率情况

表7 采用“面对面”布置方式时轴承的错位量、当量负荷和损伤率情况

表8 采用不同轴承布置方式时的锥齿轮错位量

对于反拖运转工况,采用“背对背”布置方式的圆锥滚子轴承承载的滚子数目多于“面对面”布置时滚子的数目,载荷分布均匀性略好于“面对面”布置方式,最危险滚子上的载荷应力值较小(“背对背”时约为710 MPa和1 010 MPa,“面对面”时为约960 MPa和1 020 MPa).见图6、图7.

图6 反拖运转时“背对背”布置方式一对圆锥滚子轴承上的载荷分布

图7 反拖运转时“面对面”布置方式一对圆锥滚子轴承上的载荷分布

表9中列出了反拖运转工况时,这对圆锥滚子轴承采用不同布置方式在最大转速运转时所需的最小润滑油膜厚度,靠齿轮端的圆锥滚子轴承所要求的最小油膜厚度,“背对背”方式比“面对面”方式小些;而靠轴端的圆锥滚子轴承的最小油膜厚度没有差别.通过对反拖运转工况下的轴承布置方式计算分析,这对圆锥滚子轴承仍需选用“背对背”的布置支撑方式.

表9 圆锥滚子轴承最大转速运转时所需最小润滑油膜厚度 μm

2.3 布置方式的确定

反拖运转是一种危险工况,使得传动装置中的锥齿轮和承载轴承的变形量都很大,对零件的损伤也比正常时高,为保证传动部件的使用寿命和可靠性,应尽量避免使锥齿轮传动箱处于反拖运转工况.

对于采用“背对背”布置的圆锥滚子轴承,其负荷中心的距离(图2中Fra到Frb的距离)比2个轴承的中心距离长,而采用“面对面”布置的轴承负荷中心的距离(图3中Fra到Frb的距离)比2个轴承的中心距离短.这表明“背对背”布置可以承受较大的弯曲扭转力矩,同时计算数据也证明了这点.而由载荷引起的径向力和轴向力,以及由其所导致的轴承本身变形,也比“面对面”布置的要小.

上述的计算分析表明,在正常运转和反拖运转工况下,锥齿轮主轴上的圆锥滚子轴承采用“背对背”布置方式是合理的.上面的分析数据是按照传动装置最大功率和最高转速计算的,圆锥滚子轴承在分析模型中初始设定的轴向游隙为零,下面进行圆锥滚子轴承轴向游隙的分析.

3 轴向游隙对锥齿轮啮合的影响

轴向游隙是圆锥滚子轴承配合的1个重要技术参数,它直接影响轴承的载荷分布、振动、磨损、油膜温度、使用寿命和支撑零件运转状况等性能参数.要使单列圆锥滚子轴承充分发挥预定的承载能力,并可靠运行,必须根据圆锥滚子轴承的尺寸、工作条件、支撑轴的变形情况,正确调整轴承和选择合理的轴承游隙或施加预载.如果轴承的游隙过大,在极端情况下可能只有最下方的1个滚动体及滚子受力承载,就会导致轴承承载能力大大降低,滚子接触面应力增大,轴承的运转精度下降,振动和噪声增大,使用寿命缩短;如果游隙过小或过量预紧,将会导致摩擦增加,引起轴承发热,温度升高,甚至使轴承在运转中发生咬死现象.

在轴承的配置中,单列圆锥滚子轴承必须成对使用或以配组方式使用,其内部游隙仅在安装后才会产生,其轴向游隙取决于另一个用来提供反方向轴向定位的轴承调整.在设计和装配过程中,可以通过有效的手段,来合理确定轴承的轴向游隙,提高轴承组件的安装精度,以延长轴承的使用寿命,确保传动部件的工作性能.

3.1 轴向游隙的调整

在实际装配过程中,我们对这对单列圆锥滚子轴承的轴向游隙分成3种情况进行调试:1)轴向游隙为零;2)轴向游隙控制在0.05~0.07 mm范围内;3)轴向游隙控制在0.10~0.12 mm范围内.如图8所示.

图8 锥齿轮主轴结构图

第一种游隙是将调整环根据轴承内外环高度差和内外轴套的加工尺寸经测定计算后,配磨调整环,使2个轴承间的距离在锁紧后相等,轴向游隙为零,锥齿轮主轴轴向窜动为零.这时转动轴系,发现非常滞涩,需用很大的力才能转动起来.如将这对轴承的轴向游隙设计为零或负游隙即施加预紧,在低温或常温(20℃)且转速较高时,轴承内部的油膜很难形成,转动力矩加大,功率损失和磨损严重,造成轴承温度迅速上升,极易因干摩擦而烧毁轴承.

第二种游隙是将调整环根据零游隙的尺寸值减少0.05~0.07 mm,使装配后轴承内部有0.05~0.07 mm的轴向游隙,径向游隙根据△y=△x×sin σ计算(式中△x为轴向游隙,σ为滚子接触角平均值,轴承32022X/Q的σ值约为16°),计算后△y为13.8~19.3 μm,大于圆锥滚子轴承最大转速运转所需最小润滑油膜厚度.对安装调整后的锥齿轮轴系,常温下用手转动感觉很灵活,没有卡涩,在台架上进行空损和润滑试验,润滑流量在设计要求的范围内,轴承运转平稳.

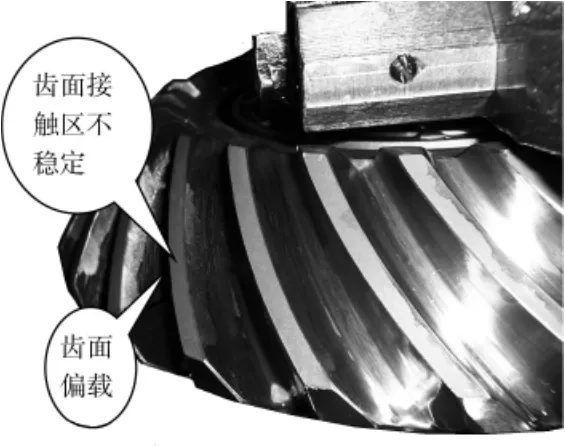

第三种游隙是将调整环根据零游隙的尺寸值减少0.10~0.12 mm,圆锥滚子轴承有0.10~0.12 mm的轴向游隙,径向游隙同时会随着增大.安装调整后的锥齿轮轴系转动也非常灵活,但主轴窜动量增大,在台架上进行加载试验时,出现了锥齿轮啮合区域不稳定及偏载的问题,如图9所示.下面运用分析模型,分析以上3种轴向游隙对锥齿轮啮合的影响情况.

图9 锥齿轮齿面偏载啮合

3.2 轴向游隙对锥齿轮啮合的影响

将仿真模型中圆锥滚子轴承的轴向游隙分别设置为0、0.05 mm、0.10 mm,采用正常工况的负荷和扭矩值对运转部件进行系统分析,得到不同游隙下轴承自身变形和锥齿轮啮合错位量数据(见表10).

传动部件为锥齿轮增速机构,从表10的分析数据显示,被动轮即齿轮副中的小轮安装距,对主动轮即锥齿轮主轴上轴承游隙的变化很敏感,当轴向游隙从0变化到0.05 mm时,锥齿轮的错位值相差不是太大.随着轴向游隙的增加(如图10所示),被动轮向后移动,主动轮向左移动,当游隙增至0.10 mm时,小轮安装距的位移过大,齿面工作接触位置也会有巨大偏移,易产生偏载接触,偏离正常理想的啮合区域,影响传递质量,降低承载能力;同时,锥齿轮主轴前端的圆柱滚子轴承的损伤率已经超过65%,轴上后端的锥轴承重载时由于变形严重,只有5~6个滚子承载,易导致轴承早期失效.因此将这对圆锥滚子轴承的轴向游隙控制在0.05~0.07 mm范围内,对轴承润滑和锥齿轮轴系啮合的稳定性都是比较适合的.

表10 圆锥滚子轴承不同游隙下轴承自身变形和锥齿轮啮合错位量

图10 锥齿轮小轮安装距错位情况

4 试验验证

传动装置在高温下工作时,支撑轴和轴承座受热膨胀,轴径会增加(径向膨胀),也会伸长(轴向膨胀).无论采用“面对面”还是“背对背”布置方式,在径向膨胀的影响下,轴承预置的游隙都会减小[3].在轴向膨胀的影响下,采用“面对面”布置的轴承游隙会进一步减小,而采用“背对背”布置的轴承,由于配对轴承之间留有一定间隙(图8中内外轴套尺寸差),并且轴和相关零部件(如轴承座)有相同的热膨胀系数(本文中的锥齿轮主轴和轴承座采用相同的材料,热膨胀系数相同),所以径向膨胀和轴向膨胀对轴承游隙的影响会互相抵消,保证工作时不会因游隙的变化而影响锥齿轮和传动部件的工作性能和使用寿命.

图11 全新的锥轴承

图12 试验后的状态

图13 锥齿轮初次加载印痕

图14 试验后的印痕

对传动装置的多个样本分别进行了跑车试验和台架性能考核试验,如图11~图14所示,试验结果表明:锥齿轮主轴上的圆锥滚子轴承和锥齿轮齿面上的接触区位置状态良好,圆锥滚子轴承内部润滑程度适合,没有过热或烧灼痕迹,滚子和内外滚道磨损很小,锥齿轮齿面啮合接触在设计规定的理想接触范围内,没有偏载磨损,与模型分析结果相吻合.试验验证了这对圆锥滚子轴承布置方式和轴向游隙设计的合理,也说明了分析计算结果的可靠性.锥齿轮被动轴系的支撑结构,采用了4点角接触球轴承(见图9),其轴承自身内部游隙较大,引起被动轴窜动(约0.12 mm).因此,需要通过传动部件的结构改进,来提升这部分的轴承支撑刚度、降低被动轴轴向窜动量,同时进一步将锥齿轮载荷域宽、载荷变化剧烈频繁工况下的啮合质量放在可调控范围内,以降低传动装置关重零部件的损伤率.

5 结论

轴承制造的形状误差、安装质量、工作温度等因素影响轴承的载荷分布、使用寿命,以及传动部件的运转性能和可靠性.本文只论述圆锥滚子轴承的布置方式和轴向游隙这2个因素,虽未将所有影响因素全部包括进去,但通过运用MASTA软件,用仿真分析手段,根据轴承承载功率、使用要求、轴径和布局结构等指标要求,从系统角度分析这2项因素对圆锥滚子轴承的载荷分布、润滑、损伤率以及对齿轮运转错位量的影响,选择“背对背”轴承布置方案,将轴承工作的轴向游隙控制在0.05~0.07 mm范围内,可以确保轴承润滑品质和锥齿轮轴系啮合的稳定性.该传动装置经过跑车试验和台架性能考核试验后,圆锥滚子轴承和锥齿轮运行状态良好,证明了该圆锥滚子轴承的布置方案和轴向游隙控制的合理性.因此,比较传统简单的轴承校核方法,从系统角度研究轴承的工作情况,可以保证轴承在具体的工作条件下处于较好的工作运行状态,对于提高设计的准确性和轴承使用的可靠性是有益的.

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2] 世迈钛传动技术有限公司.MASTA软件使用手册[M].英国:世迈钛传动技术有限公司,2006.

[3] SKF轴承公司.SKF轴承综合型录 [M].SKF轴承公司,2004.