基于智能化控制冷却的柴油机全工况热平衡台架试验

曹洪浩,骆清国,龚正波,桂 勇

(装甲兵工程学院,北京 100072)

随着重型车辆发动机升功率的大幅度提高,大功率柴油机的热负荷显著增大,由之带来的进气条件、热工转换效率、零部件工作可靠性等问题越来越突出,所以传统的机械驱动的发动机冷却系统已不能满足大功率密度柴油机的需求.针对这一问题,设计了一套柴油机智能化控制冷却系统,该冷却系统可综合考虑发动机的工况、环境等因素,依据发动机的热状况,其控制冷却系统各可控部件,能够精确、自动地调节冷却水的温度,从而使发动机各部件的工作温度限制在最佳范围[1-3].

1 智能化控制冷却系统布置方案及控制策略

该智能化控制冷却系统布置方案如图1所示,总体布置采用高低温双循环布置,其中高、低温循环冷却水泵由原有曲轴驱动改为电控,热交换器外源水管道上安装电控阀门,通过电控阀门控制外源水流量,模拟实际车辆中风扇的控制.

图1 冷却系统部件布置及测点布置示意图

控制上高温回路与低温回路控制相互独立,高温回路控制部件包括高温电控水泵及高温电控阀,控制目标为发动机出口冷却水温始终保持90℃,当环境温度、大气压力以及发动机工况发生变化导致发动机出口冷却水温发生变化时,ECU能根据变化情况智能调节高温电控水泵及高温电控阀,其中高温电控阀为开环控制,高温电控水泵为模糊闭环控制.低温回路控制部件包括低温电控水泵及低温电控阀,控制目标为中冷器出口冷却水温始终为60℃,当环境温度、大气压力以及发动机工况发生变化导致中冷器出口冷却水温发生变化时,ECU能根据变化情况智能调节高温电控水泵及高温电控阀,其中高温电控阀为开环控制,高温电控水泵为模糊闭环控制.

通过控制使中冷器及发动机本体出口冷却水温始终保持在最佳温度并得到合理冷却.发动机进气温度得到合理控制,燃料燃烧更加充分,提高热工转换效率及工作稳定性,可靠性.

2 热平衡台架试验

2.1 试验条件

试验机型为某型高强化柴油发动机,冷却系统进行高低温双回路布置及智能化改进.

2.2 测点布置

测量的参数主要为发动机状态参数,冷却水、空气及润滑介质在各部件进出口处的压力、温度及流量.具体测量点如图1所示,其中温度测点30个,压力测点19个,流量测点7个[4-5].

测试仪器仪表精度要求如下[6]:

1)转速传感器:±5 r/min;

2)测功机:0.2级;

3)流量计:0.2级;

4)温度传感器:±0.2℃;

5)压力传感器:0.5级.

3 试验数据处理及分析

3.1 热平衡试验数据的处理原理

柴油机燃料燃烧所产生的热一部分转化为柴油机有效功,其余热量通过冷却水、废气以及余项损失 (机体及缸盖表面散热等)带走[7-9].

所以柴油机的热平衡方程为:

式中:Qt为燃料完全燃烧所产生热量;Qe为转化为有效功的热量;Qw为冷却介质带走热量;Qr为废气带走热量;Qres为余项损失.

其中冷却水带走的热量包括从发动机本体、中冷器以及机油热交换器中带走的热量.

1)燃料完全燃烧所产生热量

式中:Mf为燃油的质量流量;Hu为燃油低热值,取422 18 kJ/kg.

2)有效功

式中:Pe为发动机的有效功率.

3)冷却水带走热量

式中:Qwh为高温回路散热器散走的热量;Qwl为低温回路散热器散走的热量,其计算公式为:

式中,Mwi为对应回路冷却水质量流量 (其中i分别表示l,h);Cpw为冷却水的平均比定压热容;Tw_in为对应回路散热器进水温度;Tw_out为对应回路散热器出水温度.

4)废气带走热量

式中:Mr为排气的质量流量;CPr为排气的平均比定压热容,取定值1.088 kJ/(kg·K),Ta_in为进气温度;Ta_out为排气温度[10].

5)余项损失

3.2 热平衡试验结果分析

热平衡试验按负荷特性进行试验,从怠速800 r/min到额定转速2200 r/min,每隔200 r/min(包括1 500 r/min)进行测试,共9条曲线,每条曲线从最大负荷到空载选4个点测试,实测功率为计算功率乘以0.975.

3.2.1 负荷特性试验结果分析

表1为在发动机标定点2200 r/min负荷特性下热平衡试验数据,根据计算公式可以计算出在各负荷下的燃油总放热量、有用功、冷却水带走热量及废气带走热量 (见图2)以及有用功、冷却水带走热量和废气带走热量占燃油总放热量的百分比(见图3).

表1 发动机转速2200 r/min时各负荷下试验数据

图2 2200 r/min时各负荷下的热量分配

图3 2200 r/min时各负荷下的热量百分比

从图2和图3中可以看出:废气带走的热量最多,其次为有用功,最后为冷却水所带走热量.通过比较可以发现:随着负荷的增加,废气带走热量及有用功均增加,但废气所带走的热量增加趋势减缓,其占燃油总放热量的比例有所降低,而有用功占燃油总放热量的比例不断增加,在标定工况时大于废气带走热量,主要原因为随着负荷的增加,进气及燃烧条件改善,转换为有用功的热量也相应增加.

图4 2200 r/min时各负荷下新系统与原系统有用功占总热量百分比比较

通过与原冷却系统热平衡试验数据进行比较,相同工况下智能化冷却系统中转化为有用功比原系统[8]要多,见图4,废气带走的热量比原系统[8]要少,见图5.主要原因为冷却系统进行智能化控制后,进气温度比较稳定,缸内部件工作温度限定在最佳范围,燃烧条件得到改善,热工转化效率增高,尤其是在低负荷时改善比较明显.

图5 2200 r/min时各负荷下新系统与原系统废气带走热量占总热量百分比比较

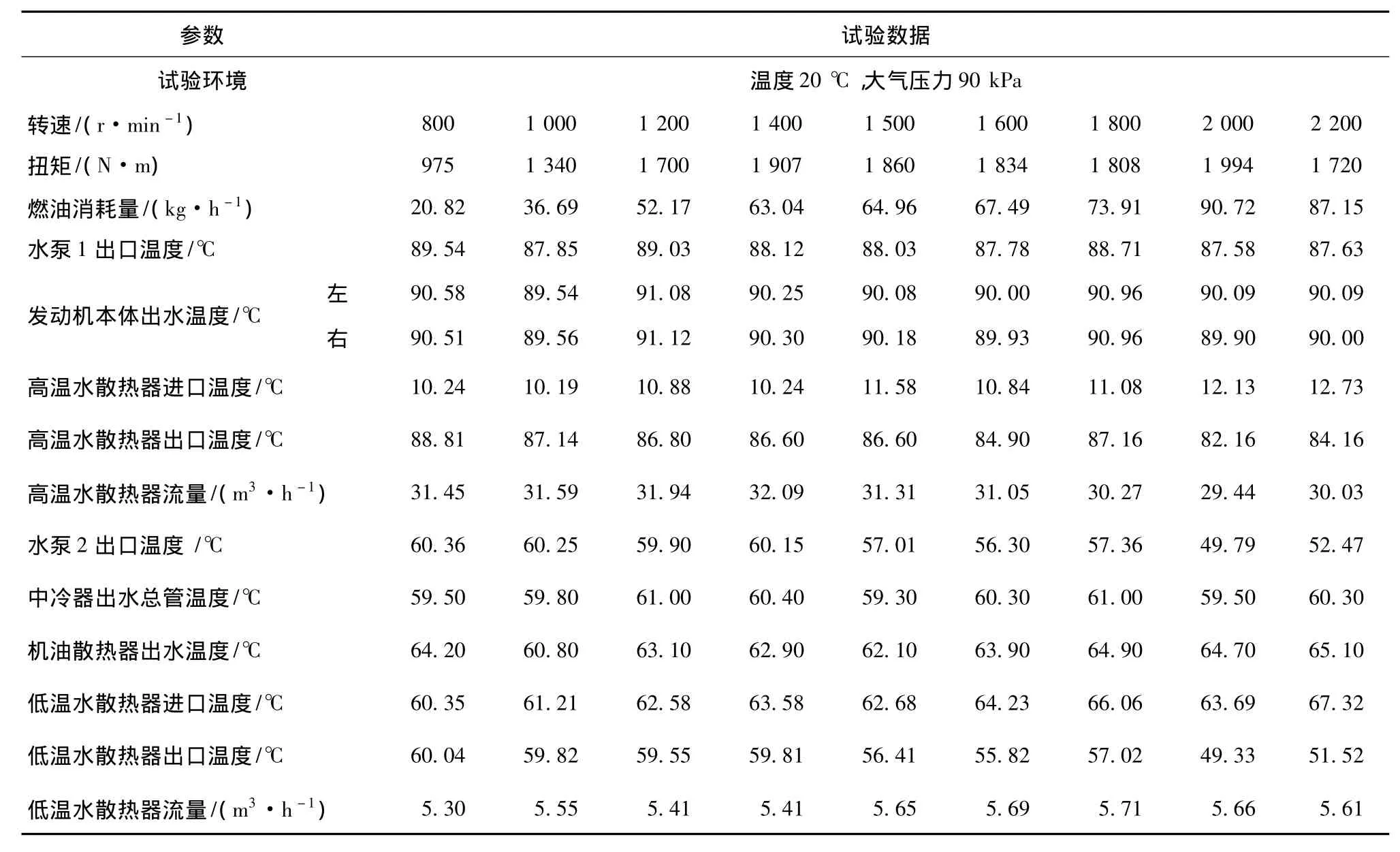

3.2.2 速度特性试验结果分析

表2为柴油机各典型转速下相应最大负荷时热平衡试验数据,从数据来看,发动机左右排水管出水温度能控制在 (90±1)℃,中冷器出水总管温度能控制在 (60±1)℃的目标值,根据计算公式可以计算出在各工况下的燃油总放热量、有用功、冷却水带走热量及废气带走热量 (见图6),以及有用功、冷却水带走热量和废气带走热量占燃油总放热量的百分比 (见图7).

从图6和图7中可以看出:有用功最多,其次为废气带走的热量,最后为冷却水所带走热量.随着转速的增加,有用功和废气带走热量都有所增加,但当发动机转速在1 400~1 800 r/min之间时,有用功及废气带走热量增加不明显,发动机转速为2 000 r/min时增幅比较明显.主要原因为在测试2 000 r/min负荷特性时,油门位置过大,扭矩达到1 994 N·m,超过最大扭矩转速1 500 r/min

表2 柴油机外特性各工况记录数据

图6 柴油机外特性各工况的热量分配

通过与原冷却系统热平衡试验数据[8]进行比较,在相同工况下智能化控制冷却系统中转化为有用功比原系统有所增加,但与同转速的低负荷工况相比增加量相对要少,见图8.废气带走的热量比

图8 柴油机外特性新系统与原系统有用功占总热量百分比比较

4 结论

通过对此型号高强度大功率柴油发动机进行智能化改进前后热平衡试验数据进行对比,可以得到以下结论:

1)通过标定工况下负荷特性试验数据对比发现,原发动机废气带走热量始终大于有用功,而进行智能化改进后有用功随负荷增加迅速增大,在负荷大于1 300 N·m时,有用功大于废气带走热量,且新系统有用功占总热量的比例始终大于原系统,幅度在5%左右.经过分析,发动机冷却系统进行智能化改进后,进气温度得到合理控制,发动机进出口水温平稳,缸套冷却水温度合理,燃烧条件得到改善,热工转换效率提高,有用功增加.

2)外特性各工况点发动机 (除个别点)有用功均大于废气带走热量,相比于原系统废气带走热时的扭矩.但从图7可以看出,转化为有用功的热量占燃油释放总热量的比例在1 400 r/min后基本保持不变,可见在外特性点上,发动机热功转化效率随工况变化不明显,但废气带走的热量随工况变化比较明显.原系统减少,同样,与同转速的低负荷工况相比减少量偏低,见图9.可见冷却系统进行智能化控制后,进气、燃烧条件得到改善,热工转化效率增高,在低负荷时体现更为明显.量始终大于有用功,系统得到很大改善.有用功、废气带走热量、冷却水带走热量随转速增加而增大,但变化不明显.可见燃烧条件得到改善后各工况下有用功的比例都有所提高,此时增大转速和负荷对燃烧条件的改善没有原系统明显.

图7 柴油机外特性各工况的热量百分比

图9 柴油机外特性新系统与原系统废气带走热量占总热量百分比比较

3)进行智能化改进后发动机进气条件和燃烧环境得到改善,提高了发动机的热工转换效率、部件的工作稳定性及可靠性,可见智能化控制冷却系统在高强化大功率密度柴油机上有很大的应用价值.

[1] 桂 勇,骆清国,张更云,等.高功率密度柴油机智能冷却系统设计研究 [J].车用发动机,2008,17(6):37-40.

[2] 张然治.MTU公司开发新型MT890重载发动机[J].车用发动机,2003,32(1):15-19.

[3] 郭新民,翟 丽,高 平,等.汽车发动机智能冷却系统的研究 [J].内燃机工程,2001,25(1):11-16.

[4] 张 力,谷 操,王 敬.坦克装甲车辆智能化散热系统技术[J].车辆与动力技术,2002,13(9):5-9.

[5] 王军良.装甲车的高功率密度动力机组 [J].国外坦克,2002,33(2):33-36.

[6] 黄 鑫.发动机热平衡试验系统开发 [D].浙江大学硕士学位论文,2006:26-36.

[7] 叶茂盛.通过热平衡试验探讨冷却系统的设计与改善[J].合肥工业大学学报,2007,15(12):35-37.

[8] 龚正波.柴油机全工况热平衡台架试验研究 [J].车用发动机,2009,(3):31-34.

[9] 张万里,张锡朝,焦其伟.WD615发动机低负荷热平衡分析 [J].内燃机与动力装置,2006,12(5):13-17.

[10] 黄方古,韩凤华.工程热力学与传热学 [M].北京:北京航空航天大学出版社,1993:125-128.