重型车辆液力缓速器空损试验研究

吴 超,徐 鸣,李慧渊,郭刘洋

(中国北方车辆研究所车辆传动重点实验室,北京100072)

液力缓速器在制动工况时的工作介质为油液,工作时,由控制系统控制充油机构向工作腔中充油,油液在动轮的带动下在工作腔中循环冲击定轮叶片,油液的温度迅速升高,此时油液的动能转化为热能,由油液带走,并通过散热器降低油液的温度.在动轮与油液的相互作用中,油液施加反作用力于动轮,产生制动力矩.而当液力缓速器在非制动工况即空转时,由于液力缓速器循环圆内存有空气,同样会像腔室内有油液一样,产生制动力矩,即产生了空转功率损失(简称空损),这种制动作用降低了车辆的行驶效率,是我们所不希望的,而且液力缓速器的制动力矩与其转速的平方成正比,即动轮转速越高,其产生的制动力矩也就越大,使车辆在正常行驶时,提速较为困难.

本文对重型车辆用液力缓速器的空损进行了CFD仿真和试验研究,并通过设计一种挡片机构,在不影响液力缓速器制动性能的前提下,尽量降低其空损.试验结果表明,挡片机构行之有效,能够将液力缓速器的功率损失控制在一定范围内,使其满足重型车辆的使用要求.

1 液力缓速器的空损CFD仿真分析

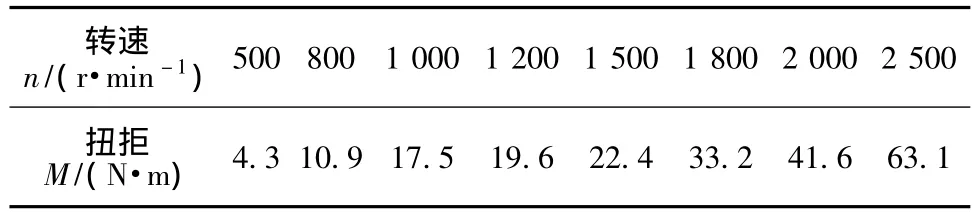

液力缓速器充满油液时的制动功率的计算方法同样适于计算空损.当液力缓速器不充油液时,实际的工作介质为空气,其密度不随温度变化,为1.225 kg/m3.设定边界条件:定轮进口压力为1个大气压,定轮、动轮出口压力为1个大气压.将液力缓速器动轮设置为绕z轴正向旋转的区域,其旋转速度分别设置为 500、800、1 000、1 200、1 500、1 800、2 000、2 500 r/min,其余的设置为静止区域.使用K-Epsilon模型中的standard格式,压力修正方程选择SIMPLEC离散形式,动量方程等选择1阶迎风的计算格式.

将所有的边界条件、流体特性、求解动量方程、能量方程及压力修正方程等所需参数设置完毕后,根据压力入口初始化流场涡动能量、涡耗散率(初始化缺省数据均为0),经过大量计算,最后得出计算结果如表1所示.

表1 液力缓速器CFD分析计算结果

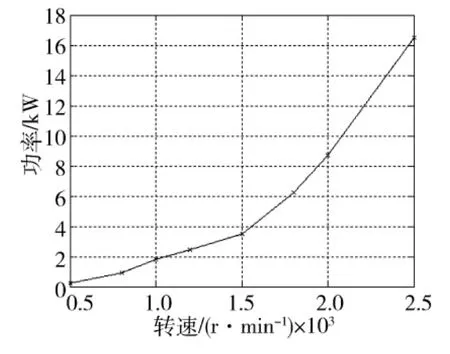

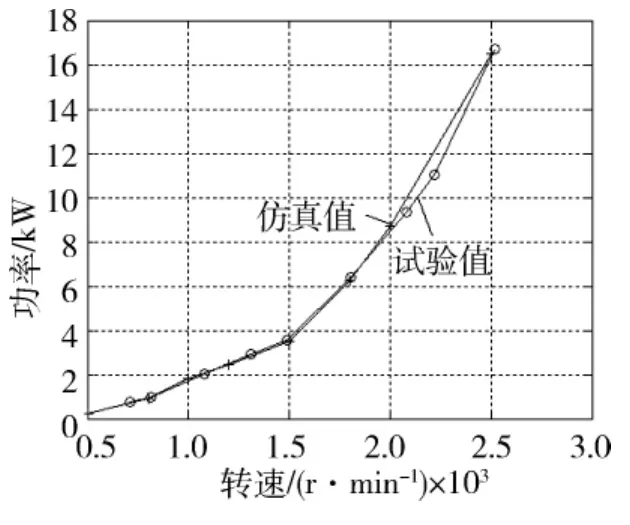

根据功率与扭矩的关系式P=Mn/9549,计算并做出功率随转速的变化曲线,如图1所示.

图1 液力缓速器CFD仿真空损功率曲线

2 液力缓速器的空损试验研究

2.1 试验台的布置

液力缓速器的空损试验台架布置见图2.由于试验台电机转速达不到3 600 r/min,只能做到其允许的最高转速,但可以对试验结果进行当量计算,得到3 600 r/min时的空损功率.

图2 液力缓速器台架试验传动平面布置图

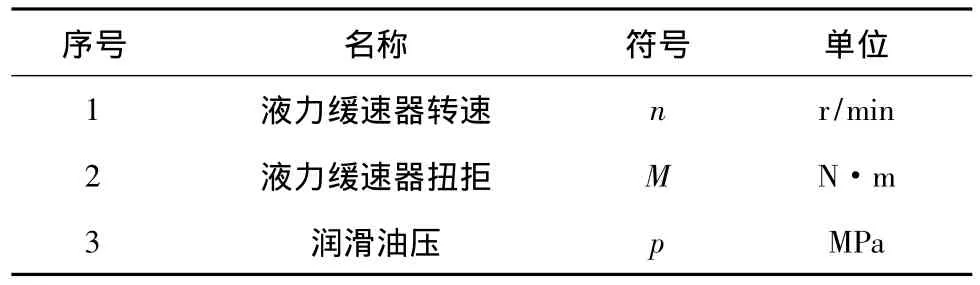

试验中需记录的数据及其符号说明见表2.

表2 试验中采集的信号及其符号

2.2 空损试验

启动试验台架液压系统,使系统润滑油压达到0.2~0.3 MPa,启动试验台架电机,在每个转速点稳定0.5~1.0 min后采集各转速点的试验数据,采集的试验数据包括n、M、p.液力缓速器的空损功率试验结果如图3所示,将试验与仿真结果进行对比,可见二者变化趋势基本一致.

图3 液力缓速器空损功率曲线

液力缓速器的制动功率P与其主轴转速n的三次方和其工作腔有效直径 D的五次方成正比[1],关系式为

当液力缓速器空转时,ρ为空气的密度,λ为空气损失功率系数.

为了得到最高转速时的空损功率,根据式(1)可知,对于同一个液力缓速器在同一种介质的条件下,不同转速下功率的关系为:P1/P2=(n1/n2)3.据此,可由转速为2 520 r/min时的功率16.7 kW当量得出液力缓速器动轮转速在3 600 r/min时的空损功率为48.71 kW.可见,最高转速时,液力缓速器的空损非常大,无法满足车辆使用要求.为了克服液力缓速器空损大的缺点,设计了降低空损的挡片机构.

2.3 挡片机构的设计

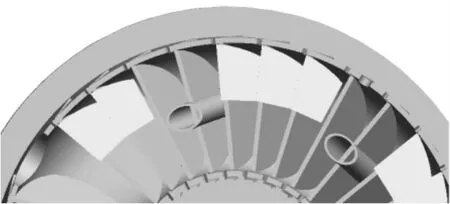

从关系式(1)可见,若能减小有效直径D,其空损将大幅降低.根据这一思想,在液力缓速器的定轮上设计了一种挡片机构,来减小液力缓速器的有效直径,其原理图如图4所示.

图4 挡片机构原理示意图

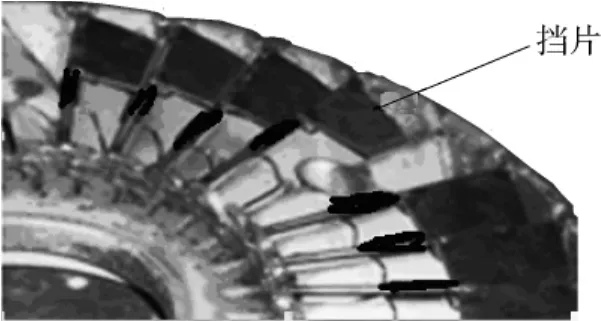

当车辆处于正常行驶的非制动工况时,挡片开启(即图4中挡片与定轮所在平面平行),挡住部分流道,相当于循环圆直径变小,起到改变空气环流的作用.而当车辆处于制动工况时,由于油液的冲击力很大,将挡片推开,挡片将与定轮叶片贴合在一起,油液进入定轮流道循环,循环圆直径与未装挡片时相同,制动力矩不受影响.当制动完成后,油液被排空,挡片回到原始位置,继续起到降低空损的作用.

根据以上理论分析,经过计算,最终所设计的挡片如图5所示.

图5 定轮上的挡片机构

2.4 安装挡片机构后的空损试验

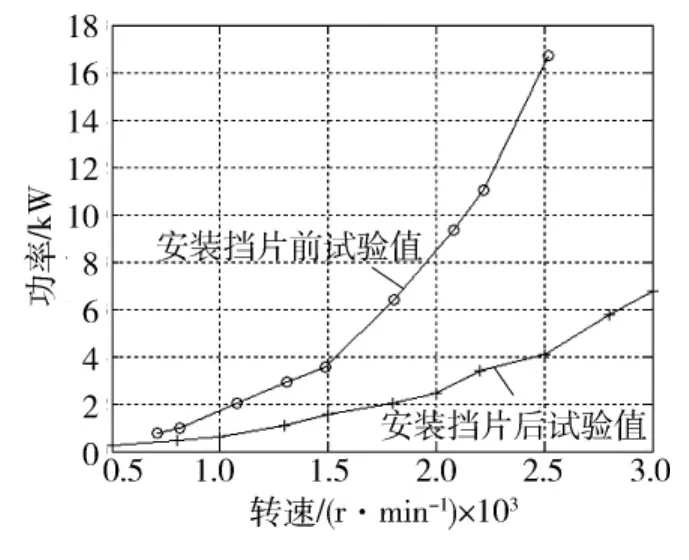

在定轮上装上挡片机构以后,对液力缓速器再次进行空损试验.试验采集的数据同上.试验后,绘出的空损功率曲线如图6所示,图中还绘制了安装挡片前的试验曲线.

图6 液力缓速器装挡片后的空损功率曲线

同样,根据图6中动轮转速在3 000 r/min时的空损功率6.77 kW,可当量计算出装上挡片机构后,液力缓速器在最高转速3 600 r/min时的空损功率为11.7 kW.

3 结论

由图6可以看出,在采取了降低空损的措施后,液力缓速器的空损大幅减小,已经满足了车辆的使用要求,在最高转速3 600 r/min时,其空损功率减小的绝对值为37.01 kW,相对幅度为75.98%.同时,试验也验证了挡片机构对于降低空损是行之有效的,它能够将液力缓速器的功率损失控制在一定范围内,满足了重型车辆正常行驶时的功率需求.

[1] 朱经昌,魏宸官,郑慕侨.车辆液力传动[M].北京:国防工业出版社,1982.