直通导叶式旋流管的研究现状及发展趋势

李文超,杨占华,李明华

(中国北方车辆研究所,北京 100072)

直通导叶式旋流管是一种重要的气固分离设备,在石油化工、冶金、环保等许多行业得到了广泛应用.直通导叶式旋流管作为一种具有结构简单、无运动部件、分离效率高等特点的旋风分离器,特别适合于高温、高压、含尘浓度高的情况下使用.随着能源紧缺和对技术要求的提高[1],对直通导叶式旋流管的设计和应用提出了更加严格的要求.目前,比较著名的分离机械公司有瑞典的阿法拉伐 (Alfa-laval)公司,美国的颇尔 (PALL)公司,德国的克劳斯-马非(Krauss-Maffei)公司,俄罗斯的进步机械厂[2]等,其生产技术比较成熟,已经形成了适合于各种机械设备的旋风分离器系列产品.我国研发的旋风分离设备性能明显落后于国外,技术成熟的产品相对较少.

1 工作原理及性能特点

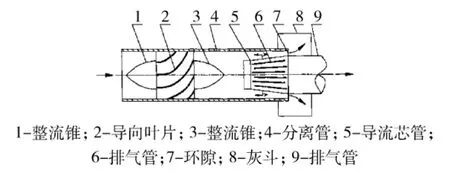

图1是一个典型的直通导叶式旋流管.直通导叶式旋流管由导流管、导流叶片和排气管组成.其工作原理是:含有灰尘的颗粒首先进入导流管,在导流叶片的作用下产生离心力,气流中密度比空气大的粒子依靠惯性力向外运动至旋风分离器的器壁,大的颗粒从排尘口分离出来,分离后的净化气体从排气管排出.这种独特的结构能够并列地布置成多管式直通式旋流管分离器,并且不会出现气流不均匀的问题,但是由于出气口和排尘口在同一个方向,不利于及时地将颗粒排出旋流管,一般设计有抽尘装置辅助排尘[3].

图1 直通式旋风分离器结构原理图

直通导叶式旋流管在1948年首次由Umeny[4]提出,与其他形式的旋流管相比,直通导叶式旋流管的性能上具有以下特点[5]:1)进气阻力低、气体处理量大、压力损失较小;2)体积小、无活动部件、工艺布局合理、便于安装;3)制造成本低,而且在大多数场合维护费用也低;4)既可以分离固体颗粒也可以分离液滴,有时通过合适的设计可以实现二者同时分离;5)依据使用条件,可使用钢板、金属铸造、合金、铝和陶瓷等多种材料制造.

2 国内外研究现状

2.1 国外研究现状

在国外,直通导叶式旋流管主要应用于催化裂化三旋装置和净化空气、排液等方面,另外在军工方面,直通导叶式旋流管还应用在装甲车辆、航空航天、船舶潜艇上的的第一级空气的净化.

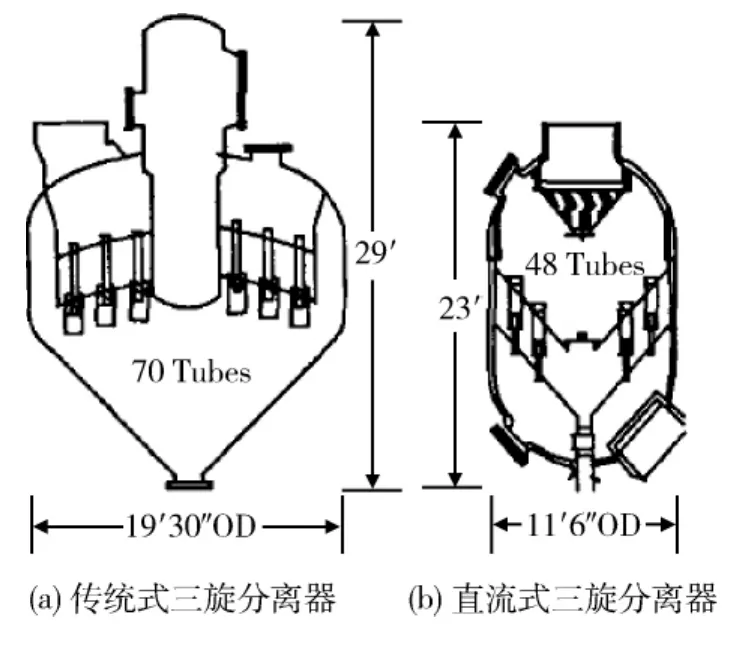

美国UOP公司[6]设计出了一种利用环隙排尘的直通导叶式旋流管,如图2所示.这种旋流管成功地应用在催化裂化三旋装置中,并且具有压降小、分离效率高、三旋内催化剂分布均匀等特点.与传统的三旋分离器相比,在处理相同气量的气体时,采用直通导叶式旋流管的三旋分离器体积较小,所用的旋流管总数数量较少.由于我国的三旋入口浓度仍然较高,石化行业以提高分离效率为目的,采用直通导叶式旋流管的三旋分离器比传统的三旋分离器的分离效率稍低,所以在我国石化行业中没有大范围的应用.

图2 传统式和直流式三旋分离器的对比

美国伊利诺斯州大学的 Yuanhui Zhang[7]发明了一种导叶式直流旋风分离器,该旋风管主要用于净化空气.该装置对于粒径大于10 μm的颗粒,分离效率可以达到90%,粒径大于7 μm的颗粒,分离效率达到77%.

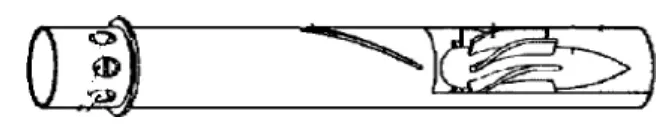

美国PALL(颇尔)公司在旋风管等的设计中,拥有旋风分离元件等核心技术和产品.英国挑战者2坦克改进型采用的就是PALL公司双级旋风管过滤技术,如图3所示.该旋流管组件的分离效率为90%,阻力1.3 kPa左右,两级串联的旋流管粗滤器,效率98%,阻力2.5 kPa左右.

图3 PALL公司的旋风分离元件示意图

Frederic Pierrr[8]设计了一种带有开缝结构改变排液性能的旋风管,如图4所示,旋风管管壁的侧缝沿着螺旋线方向开设,方向与气流螺旋线方向垂直,该结构能够提高旋风管的排液能力,但是旋风管的二次气流没有经过净化,直接进入了排气管中.

图4 Frederic Pierrr设计的旋风管

2.2 国内研究现状

在国内,直通导叶式旋流管的研究起步比国外晚,现在主要应用于净化天然气、循环流化床锅炉、煤矿井下除尘等方面,我国的研究人员主要以研究提高分离效率为目标,没有重视其他方面的研究,研究水平普遍低于国外水平.

王建军、满晓伟、金有海等[8-9]人设计研制出了一种用于净化天然气固相或气相杂质的带有开缝结构的直通导叶式旋风管,如图5所示.由于该旋风管中导流管的开缝结构,部分气流能够从侧缝进入排气管,导流管的侧缝总面积与芯管下端口面积之和大于排气管面积,气流的流通面积增加了,旋风管内气流的流动阻力降低了,从而降低了压力损失.该旋风管的导流管以一定的角度开设了一条侧缝,使得待净化的气体到达该处后,存在气固两相差,颗粒由于惯性被分离出来,提高了分离效率.该旋风管气液分离效率为94%,能够完全分离直径大于25 μm的颗粒.该旋风管对于天然气管道净化天然气方面,有着广阔的应用前景.

图5 开缝结构的直流导叶式旋风管

刘爱林、时铭显[10]采用平均速度场的模式和常涡动粘度假设简化了雷诺方程,改进了径向速度的假设;并通过大量试验对直通导叶式旋风管的流场进行了测定与分析,得到了整个流场的无量纲形式的三相速度数值解.

霍丰源[11]设计研制出了一种新型直流旋风除尘器,如图6所示.该除尘器中,导流叶片与轴向成45°夹角,使得气体旋转的离心力更大,提高了分离效率.出风口设有直角梯形状排尘斗,解决了与传统旋风除尘器中被分离的灰尘被涡流旋转带起而引起的二次污染的问题.该直流旋风除尘器具有结构简单、可以水平使用、阻力较低、分离效率高等特点.

图6 直流式旋风除尘器

李晶、刘国荣[12]针对氨法脱硫装置中去除脱硫塔出口烟气中严重夹带雾沫的现象,设计出了一种新式导叶直流式旋流管.该旋流管具有除雾效果好,压力损失小等特点,实现了高效除雾、脱氨一体化的目的.通过试验室冷漠试验表明,氨出口浓度在35 ppm以下时,效率可达98.6%,压力损失降低了379 Pa,氨的损失较小.

3 发展趋势

直通导叶式旋流管是一种极为复杂的三维、两相流运动,至今还有许多流体力学中的难题尚未解决.与其他形式的旋风分离器相比,直通式旋风分离器起步较晚,基础理论研究的内容较少,也没有成熟完整的数学模型,因此,直通导叶式旋流管的设计不得不依赖于经验设计和大量的试验.目前,我们应该在开展试验研究的同时,积极依靠计算流体力学 (CFD)数值模拟的优势,深入了解分离机理的研究和结构优化的创新,不断提高直通式旋风分离器的性能指标.今后主要提高和优化结构的方向有:提高直通导叶式旋流管的设计计算精度、降低设计成本、提高设计效率;优化直通导叶式旋流管自身结构和组合结构;研究重点从旋流管整体特性的研究转向流动细节的研究,即以流场中颗粒轨迹的研究,深化研究流场内颗粒的运动轨迹,了解旋流管的分离特性.

4 结论

直通导叶式旋流管是装甲车辆和民用中重型车辆空气滤清器中广泛应用的一种空气预滤器.在装甲车辆中,随着推进装置的发展,这就要求空气滤清器具有体积小和布置灵活的特点.将体积小流量大的直通导叶式旋流管作为一级滤清器,能够有效地缩小进气系统的体积,并能够根据空间灵活布置.作为进气系统中的主要部件之一,直通导叶式旋流管是空气滤清器粗滤器发展的主流,逆转式旋流管粗滤器流量小、体积大,已经不太适用于装甲车辆的进气系统.因此,研究开发高效、低阻、流量范围宽的直通式旋流管是极其迫切和有意义的.

[1] 孙一坚.简明通风设计手册 [M].北京:中国建筑工业出版社,1997:16-18.

[2] 梁金龙,章 琪.国外过滤与分离发展概况 [J].过滤与分离.2000,10(4):1-7.

[3] 徐方成,洪华生.导叶直流式旋风管分离性能的研究 [J].厦门大学学报.2002,41(2):222-224.

[4] 陈明绍,吴光兴,张大中,等.除尘技术的基本理论与应用[M].北京:中国建筑出版社,1981.

[5] 彭维明,姬忠礼,译.旋风分离器-原理、设计和工程应用[M].北京:化学工业出版社,2004.

[6] 付双成,孙国刚.轴向导叶式直流旋风分离器的研究与应用现状[C].北京:中国石油大学.第九届全国非均相分离技术学术交流会.

[7] Yuanhui zhang.Modeling and Sensitivity Analysis of Dust Particle separation[EB/OL].(2007-07-20).http://www.age.uiuc.edu/bee/research/Deduster.html.

[8] 满晓伟.新型直流导叶式旋风管的性能研究 [D].东营:中国石油大学(华东)硕士学位论文,2011.

[9] 中国石油大学 (华东).一种用于天然气净化的带有开缝结构的直流式旋风管:中国,CN201778016U[P].2011-03-10.

[10] 刘爱林,时铭显.直筒型导叶式旋风管流场的测定与分析 [J].石油大学学报,1987,(3):63.

[11] 霍丰源.一种直流式旋风除尘器:中国,CN201565363U [P].2010-09-01.

[12] 刘 晶.导叶直流式旋流管的开发研究 [D].北京:中国石油大学硕士学位论文,2008.