高强度钢板热冲压水冷模具设计

贺 斌,盈 亮,胡 平,吴秀峰,王玉山,赵立信

(1.大连理工大学 汽车工程学院,辽宁 大连 116024;2.济南铸造锻压机械研究所有限公司,山东 济南 250022;3.合肥锻压集团,安徽 合肥 230601;4.吉林伟孚特轻量化技术股份有限公司,吉林 长春 130000)

1 引言

热冲压模具与冷冲压模具的不同在于热冲压模具不仅要求能够满足零件的成形性要求,还要具有优异的冷却能力,保证得到的零件具有良好的机械性能和尺寸精度。高强度钢板热冲压模具制造是热冲压技术适用于批量化生产的核心技术,其作用为达到和实现板料在模具中进行成形、冷却,达到对成形件淬火强化的目的和要求[1]。

本文针对热冲压过程成形和淬火两个必须过程,结合国内外热冲压模具设计的研究现状提出了高强度钢板热冲压模具凸凹模圆角半径、模具间隙、冷却管道直径R、冷却管道间距D、冷却管道与模具表面的距离H等参数的设计原则,并对热冲压水冷模具冷却管道位置参数RDH的优化方法进行了相关论述。

2 热冲压模具研究现状

欧美国家的热成形技术起步较早,关于热冲压模具设计的一些基本参数已经比较完善,如凸凹模圆角半径、模具间隙、水道位置参数等,但由于涉及商业机密且对国内完全技术保密,目前国内还未能够完全掌握热冲压模具的设计制造原则。热冲压模具设计基于传统热锻模具与冷冲压模具的设计方法和原则进行开发,如模具材料选择、圆角半径设计及表面光洁度等。热冲压水冷模具设计关键在于其是否具有高效合理的冷却系统。国内如同济大学采用解析法与计算机数值模拟相结合的方法,分析了冷却水流速度对模具向支撑柱和向水流传热的热流密度的影响[2],进而获得基于模具的冷却水的临界水流速度,但该类型模具并不适用于大规模批量化的热冲压生产线使用,无法为实际生产提供有力支撑。通过对连续自动化生产需求的热冲压模具工况进行分析,掌握适用于批量化生产的热冲压模具的设计制造原则,是提升国内热冲压装备制造业生产能力的当务之急。

图1 大规模热冲压生产水冷模具

3 工业化热冲压模具设计方法

开发适用于工业化生产的热冲压水冷模具,首先应针对实际加工状态进行热冲压模具材料的选择;其次,从成形而言,需要确定凸凹模圆角半径和模具间隙,从淬火性能实现而言,需要获得优化的具备水道RDH相应的参数值,以保证冲压冷却的均匀性和冷却效率实现。

3.1 热冲压水冷模具材料选择

热冲压模具材料是决定产品质量和模具寿命的关键因素。选择热冲压模具材料的主要指标是其热力学性能。热冲压模具主要通过模具工作表面与板料的接触传热带走热量,实现对零件的淬火。模具材料热力学性能越好,板料与模具的换热性能就越好,同时保证模具的抗热疲劳性、抗热磨损性能。因此,模具材料首先必须具备良好的导热能力,以确保钢板与模具之间的快速传热,实现良好的冷却功能。其次,由于模具在冷热循环交替的工况下服役,因此模具材料必须具有良好的热机械性能、高的耐磨性,以保证在工作时模具尺寸精度稳定,表面硬度良好,能够承受板料剧烈热摩擦和坚硬氧化皮带来的磨损。而且,由于需要在模具内设置冷却系统,模具材料还需要具有良好的耐锈蚀性,保证冷却管道内壁不会被冷却介质锈蚀堵塞,甚至出现热疲劳裂纹。

我国传统热作模具钢主要包括5CrMnMo、5CrNiMo和3Cr2W8V三个钢号。国外较有代表性的有瑞典的QR090M、日本的QDH、德国的GS-999等,这些钢都具有较高的高温性能和冷热疲劳性能。此外,我国也自主研发了 HM1、Y4、Y10、HD 等代表性钢种。这些材料都可以作为热冲压模具材料的选择,实际生产中根据具体工艺,综合考虑压力、温度及成本等因素决定最优选择[3]。

3.2 热成形水冷模具成形性能要求

3.2.1 凸凹模半径的选择

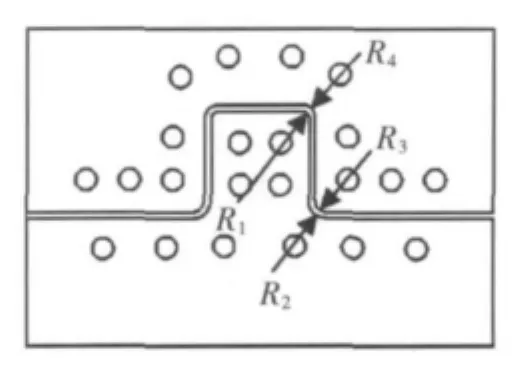

图2 热冲压模具凸凹模圆角示意图

模具的凸凹模圆角半径的大小是能否获得合格拉深件的关键影响因素。拉裂是冷冲压件的常见缺陷,在热冲压中由于存在热应力,产生拉裂缺陷的趋势会更加明显。凸模圆角半径过小会使板料的垂直部分与底部的过渡区的弯曲变形过大,削弱了危险断面的强度。而凹模圆角半径越小,板料侧壁传力区承受的拉应力就越大,这两种情况都会使拉深系数变大,增大板料的变形阻力,导致板料与模具之间的剧烈热摩擦,从而导致产品表面质量下降和模具寿命降低。若加大凸凹模圆角半径,虽然可以降低板料变形阻力和极限拉伸系数,提高了拉伸件的质量,减小拉深件的壁部变薄程度,但是板料会由于过早脱离模具而引起拉深件起皱。

然而,由于受到模具实际形状的限制,凸凹模圆角半径必须控制在一定范围内。因此在确定凸凹模半径时必须综合产品的变形特点、拉延筋设置等因素进行考虑。此外,板厚也会影响对凸凹模圆角半径的选取,板料越厚取值应该越大。

3.2.2 凸凹模间隙的确定

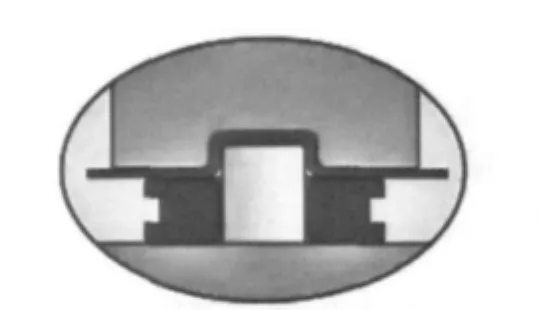

图3 热冲压模具凸凹模间隙示意图

凸凹模间隙对拉深力、零件质量、模具寿命以及模具的冷却效果等有很大影响。热冲压模具在选取凸凹模间隙的时候要综合考虑各方面因素合理选取。

在设计凸凹模间隙时一般应该考虑以下因素:①板料与模具之间的热摩擦。板料与模具之间的热摩擦会影响板料的流动阻力、零件的表面质量和成形精度,以及模具的寿命。②板料与模具之间的接触状况。二者之间的接触状况主要影响传热。凸凹模间隙大,板料与模具之间的接触不良,影响零件的冷却效果。

综上,模具间隙过大会影响零件尺寸精度、冷却效果,且制件易起皱。间隙过小会增加热摩擦阻力,使板料容易被拉裂,且易刮伤模具表面,降低模具寿命。因此凸凹模间隙的确定非常重要,既要考虑板厚的公差,又要考虑板料在拉深过程中的增厚或减薄,同时还要根据拉深时是否采用压边圈、零件尺寸精度、表面粗糙度等要求综合确定。

3.3 热成形水冷模具淬火性能要求

热冲压模具内部没有冷却回路时,在连续节拍生产过程中,模面温度始终保持在200℃以上,而实际生产时要求模面温度必须低于200℃才能得到合格的高强度零件[4],所以工业生产中,热冲压模具内部必须设计冷却回路,而且要对冷却系统RDH进行优化,实现最佳冷却效果。

3.3.1 冷却系统设计要求

热冲压模具的设计要求有以下几个方面[5-6]:①冷却速率:确保板料降温速率满足固体淬火条件,即高强度钢板的冷却速率必须达到或高于27℃/s,使高温钢板迅速冷却再结晶,形成高强度的板条状马氏体组织。②冷却均匀性:模具表面的温差导致钢板不同位置存在温差,会造成板料组织不均匀,硬度分布不均匀,因此,要求模具型腔表面温差控制在一定范围内,保证零件质量。③传热稳定性:连续冲压时,模具温度会不断上升,与板料温差不断减小,无法达到淬火的相当效果。所以每次热冲压后必须保证模具储存的热量可以被冷却系统迅速带走,确保每次冲压前模具初始条件相同,从而确保下次冲压质量、使产品质量稳定。④强度:模具内部设有冷却系统,所以模具工作零部件在冲压过程中产生的应力应小于其许用应力。

上述几个方面既是模具设计的要求也是模具仿真优化时的评价标准。

3.3.2 水冷管道RDH的确定

图4 平板实验模型

在热成形模具冷却系统中,水冷管道尺寸参数对模具降温、板料成形及淬火等起到至关重要的作用。冷却管道布局不仅是单根管道的走向和直径,还应考虑管道之间布局搭配对冷却性能的影响。水冷管道主要包括三个尺寸参数,即管道半径R,管道之间距离D和管道距模面的距离H。目前,国内关于热成形模具水冷管道RDH进行的研究较少。通过建立平板实验模型,以板料冷却速率和淬火完成后模面温度分布的均匀性为评价标准,探索了水道RDH对模具温度的影响。

由图5可以看出,按照模具设计与制造工艺的经验对RDH取一定范围内的数值时,这三个参数对稳定后模具最高温度影响的趋势相同。随着RDH参数的增加,模面最高温度都有增加的趋势,说明在合理范围内,RDH参数取值越大,越不利于水冷管道中的冷却水将模面温度带走,连续热冲压时,模具寿命将会随着RDH的增大而降低。

而且,从图中也可以看出,H值对模具表面温度影响最大,而R和D的影响比较弱,所以设计热冲压模具时,要充分考虑H值对冷却及模具寿命的影响。

图5 RDH值对稳定后模具最高温度的影响

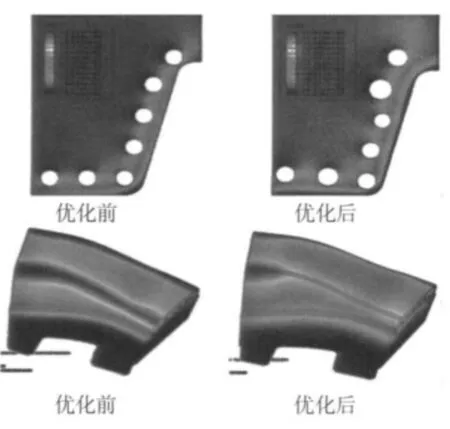

图6 实际模具优化前后温度分布

3.3.3 RDH优化方法应用实例

实际模具通常比较复杂,含有较多复杂曲面,所以水道的设计方式及RDH参数的选取不能仅仅根据简单模具得到的规律,而应该充分利用计算机优化软件对RDH参数进行优化。

选取实际模型的截面为例,利用计算机优化软件对其水道RDH优化前后的温度分布如图6所示。

由图6可知,利用计算机优化软件对模具RDH进行优化后,模具表面温度分布得到了明显的改善。而且可以看出,最优设计中,管道直径也不是一个恒定值,而是根据型面调整变化的。对优化后的模具进行热冲压淬火实验,模具的最高温度降低了约30℃,模具表面的平均温度也降低了62.5℃,温度更加趋于均匀。利用优化软件可以有效地设计模具冷却系统,并达到良好的使用效果。

4 结论

(1)热力学性能是选择热冲压模具材料的重要依据。实际生产中应根据具体工艺,综合考虑压力、温度及成本等因素决定最优选择。

(2)在合理范围内,RDH参数取值越大,越不利于水冷管道中的冷却水将模面温度带走,连续热冲压时,模具寿命将会随着RDH的增大而降低。

(3)对于不同的外形轮廓的模具需要制定不同的RDH设计优化方案,开发适用于大多数热冲压模具水冷系统RDH设计优化的虚拟样机将成为今后研究的主流方向。

[1]马 宁,胡 平,郭 威.高强度钢板热成形成套技术及装备[J].制造技术与材料,2009,45(5).

[2]王立影,林建平,朱巧红,等.热冲压成形模具冷却系统临界水流速度研究[J].机械设计,2008,25(4).

[3]李 勇,左秀荣,等.国内外热作模具钢的研究进展[J].特殊钢,2010,31(3).

[4]Hoffmann,H;So,H;Steinbeiss,H.Design of hot stamping tools with cooling system.Annals of the CIRP,2007,56:269-272.

[5]朱 超.超高强度钢板的热冲压成形模具设计及优化[D].吉林大学:材料科学与工程学院,2010,5(8):39.

[6]周 杰,赵 军,等.工艺参数对热锻模表层温度的影响模拟分析[J].锻压装备与制造技术,2005,1:85-87.