锁片零件多工位级进模设计

郭光宜,周

(南通职业大学 机械工程学院,江苏 南通 226008)

1 产品的工艺性分析

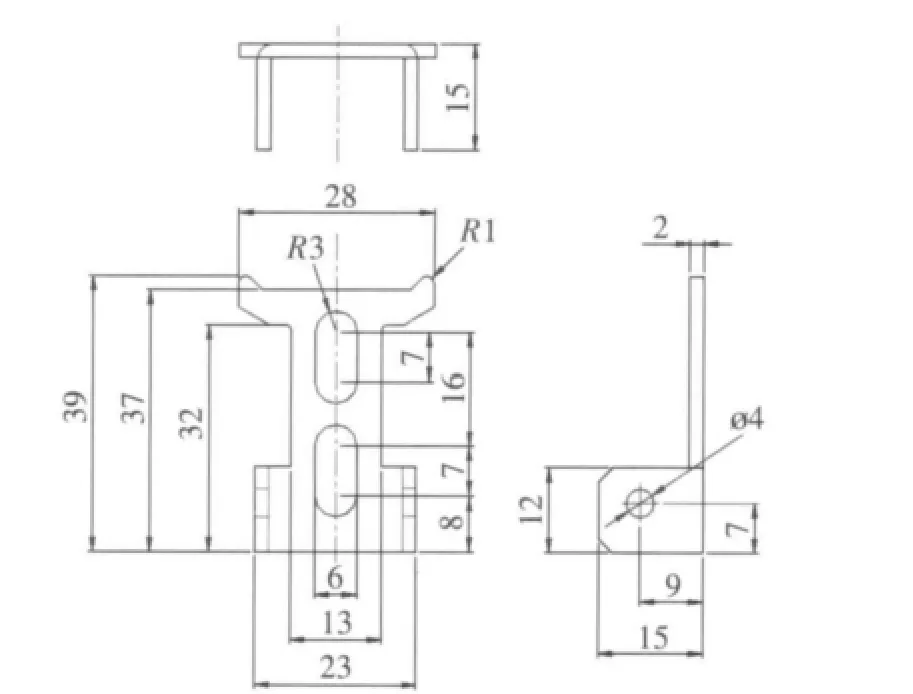

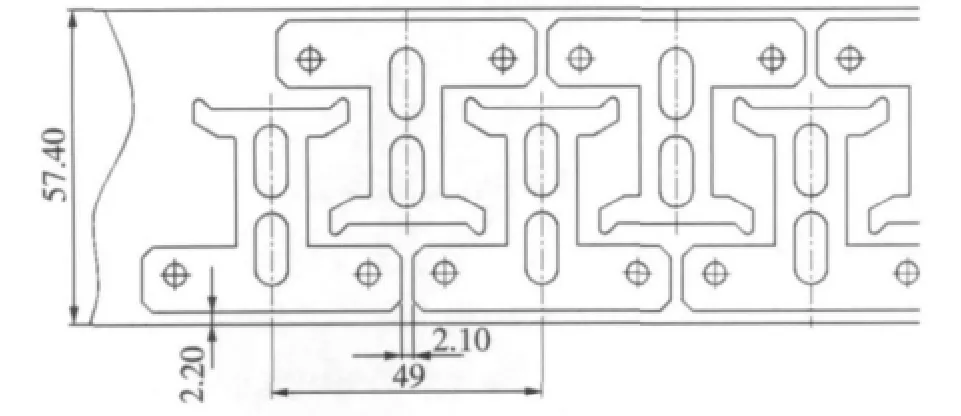

图1所示为锁片冲裁件图,材料Q235,厚度2mm,具有较好的可冲压性能,大批量生产,年产200万件。零件在折弯转角有自然R角过渡,比较适合冲裁。工艺方案及模具结构类型:零件包括落料、冲孔两个基本冲裁工序,可以采用以下三种方案:①先落料,再冲孔,采用单工序模生产。②落料-冲孔复合冲压,采用复合模生产。③冲孔-落料连续冲压,采用级进模生产。

图1 产品图

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率低,难以满足零件大批量生产的需求。由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。方案②相对方案①效率有所提高,但远远低于级进模,同时对加工及装配的要求较高,在实际的生产过程中,只有产品的外形与内孔的同心度或同轴度要求高的情况下,才予以考虑,所以最后确定用级进模方式进行生产。级进模的特点是生产效率高,生产周期短,占用的操作人员少,非常适合大批量生产。

2 产品的排样设计

设计排样图的过程,就是确定模具结构的过程,如果排样图确定了,那么模具的基本结构也就确定下来了。所以,在进行排样设计时,要从全局进行详尽的考虑,不能受限于局部结构,而且还要多注意细节。

级进模的最后工位也是很重要的工位,因为它涉及到产品如何从模具中取出。一般的出件方式主要包括吹出和落下,有的特殊产品也需要机械手取件。不论哪种方式,都需要进行切断,切断处的大小尺寸和位置要经过仔细考虑,因其不但影响到模具的出件,还影响到条料能否稳定、顺利地送进。设计排样时,在保证条料能顺利送进和稳定生产的前提下,应尽量减小料宽和步距,以降低钣金零件的成本。综上,针对该零件得出了以下四种可行的方案。

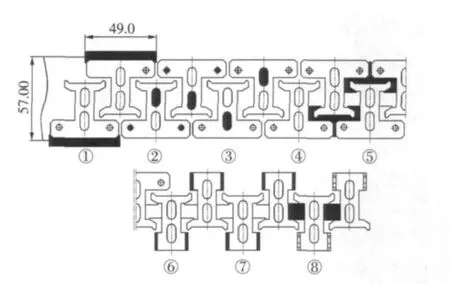

图2 排样方案一

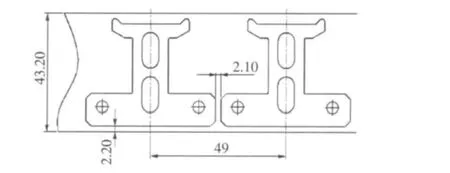

2.1 产品并排

材料利用率n是指实际面积与所用材料的百分比:

式中:A——一个步距内冲裁的实际有效面积(因是进行有相对性的择优比较,小圆孔、腰圆孔的面积可不考虑);

B——条料的宽度;

C——产品步距。

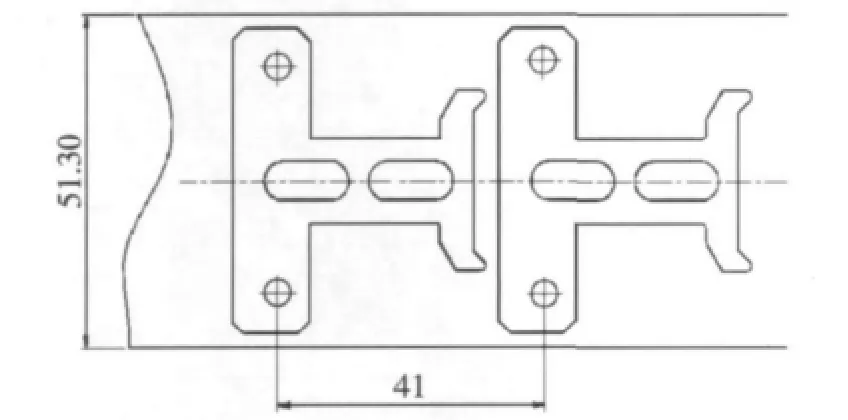

2.2 产品纵排

图3 排样方案二

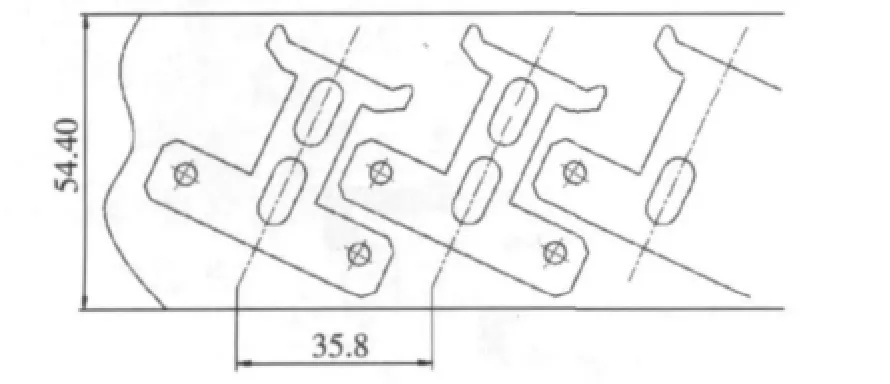

2.3 产品斜排

图4 排样方案三

2.4 产品对排

图5 排样方案四

对并排、纵排、斜排和对排四种方案进行比较,方案四的生产效率是其他三种的2倍,同时其材料利用率最高,所以选取方案四作为本设计的排样。

根据方案四的排样,把4个圆孔、4个腰圆孔、2个侧刃及切边、折弯、整形和切断等工位进行合理的安排,尤其充分利用产品的外形来设计成形侧刃,以节约材料。详见图6的排样图设计。

3 模具结构特点及主要零件设计

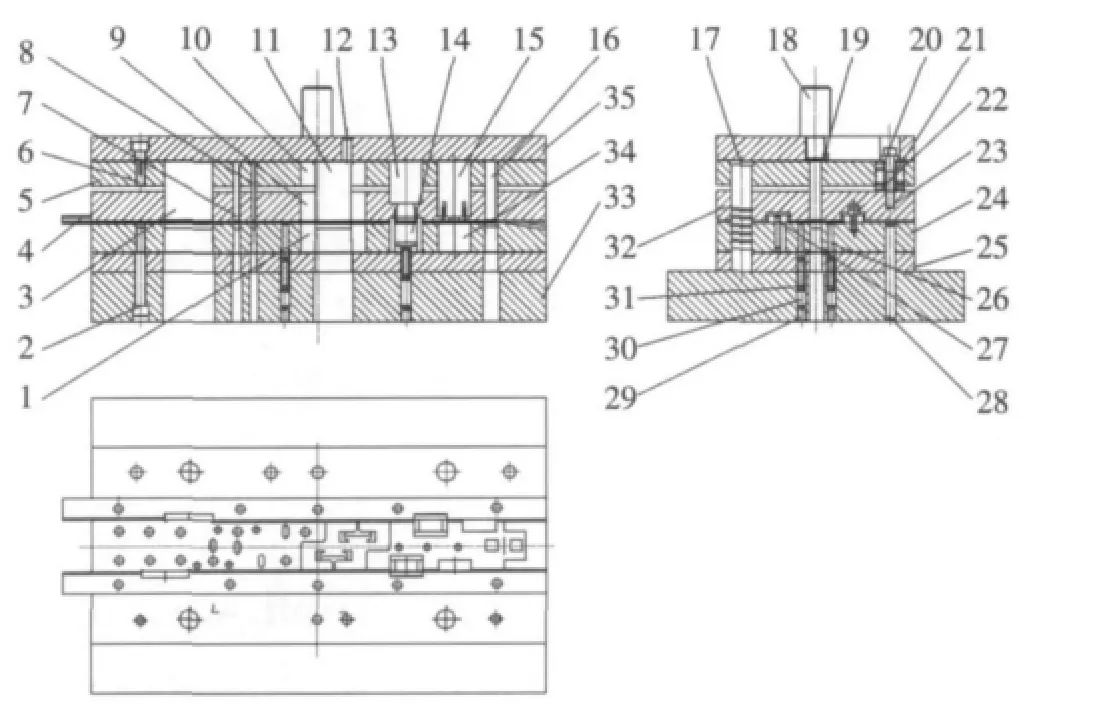

锁片的多工位级进模模具结构如图7所示。主要特点如下:

(1)模具利用6个定距套可一起加工高度尺寸,并且能获得较高的精度(精度可达±0.005mm),使卸料板下平面对凹模上平面的平行度较好,保证了各凸模与卸料板型孔和护套的配合间隙为双边0.03mm时,仍然能灵活运动。

图6 产品排样图

(2)带料经整平后可由冲床的自动送料机构送进,步距精度由侧刃和导正钉控制,侧刃确定步距的粗定位,导正钉确保步距的精定位,侧刃可采用成形侧刃的形式(如图6所示)。这种形式的好处在于可直接参与产品外边的倒角成形节约材料,而且可以确保步距的准确送进。根据产品的特点,可以直接借用零件上ø4.0的圆孔作为导正钉孔。

(3)在冲压过程中,为了保证弯曲成形部分连同带料的正常送进,必须将带料抬起高出悬浮于凹模表面,本模具采用了13个ø6的弹钉(见图7中的26)和两个弯曲成形的凹模弹块。弹钉力求分布对称性,力争弹力的均衡化。

图7 装配图

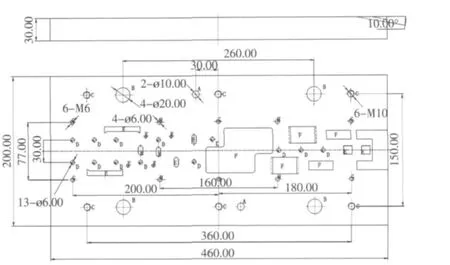

(4)凹模板的设计,模具的关键工位:切边和弯曲成形的凸、凹模设计成镶块结构,当冲裁刃口磨损或因调整尺寸需要更换时,只需拆下镶块便于模具的调整与维护,提高了生产效率。另外在上模的固定板与卸料板上同样设计了相应的冲裁凸模护套,这样不但能保证冲裁凸模与固定板0.02mm、与卸料板0.03mm的配合间隙,且护套外形简单可简化固定卸料两板的加工,对保证两板上各型孔间的相对位置尺寸非常有利。凹模板上的切边镶块型孔的四周尽量以圆角R过度,避免应力集中增强凹模强度,弯曲成形的力相对切边而言要小得多,从简化加工角度考虑可以直边连接。凹模板是模具的核心所在,凹模板的设计依据主要取决于排样图,在排样图的基础上,充分考虑镶块的工艺性,模板的强度,弹块位置排布等综合设计而成,其上有4个用于精密导向的导柱孔、2个销钉孔、6个固定用螺纹孔、13个浮料钉孔、17个工作型孔、外形尺寸为460×200×30.0mm,在最后切断凹模旁设计一斜10度的斜坡,便于产品的落下,凹模板的设计见图8。

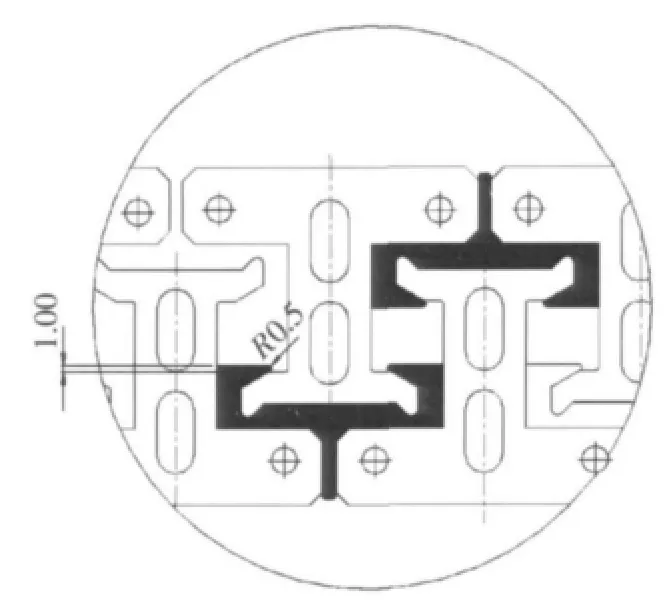

(5)切边的设计。在设计切边时,要超出产品的边线1mm,并以R0.5过渡,如图9中的排样局部放大图,目的是为了让最后落料产品时,尽可能不留或少留少接刀的痕迹,起到美观的效果,这也是设计的一个注重点。

(6)落料部分以落料凹模为基准计算,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制。即以落料凹模、冲孔凸模为基准,凸凹模按间隙值配制。本设计中,冲切掉的均是废料,产品是留在带料上的,故都属于冲孔类尺寸,以凸模为基准进行设计,相应型孔的加工以文字说明的形式写在图纸的相应处,值得一提的是在实际设计中,常不对每个尺寸进行计算,而是标注基准件的尺寸,收放冲裁间隙的形式来进行凸、凹模的设计。

图8 凹模板

4 结束语

通过锁片零件的冲压设计,针对产品的具体特点,采用级进模进行大批量生产,可以减少设备和模具数量,确保产品的质量,有效提高零件精度和生产效率。模具投入生产实践证明:设计合理可靠,可满足大批量自动化加工的需求。

图9 切边的设计

[1]贾俐俐.冲压工艺与模具设计[M].北京:人民邮电出版社,2008.

[2]郑家贤.冲压技术与模具设计实用技术[M].北京:机械工业出版社,2005.

[3]夏巨谌.精密塑性成形工艺[M].北京:机械工业出版社,1999.

[4]张 寒.34工位IC引线框架级进模设计.锻压装备与制造技术,2005,40(4):101-103.

[5]蒋晓斌.精密弹簧固定件复合模设计.锻压装备与制造技术,2010,45(5):97-99.