基于DELMIA的装配过程仿真及其在飞机数字化柔性工装设计中的应用

李晓枫,王仲奇,康永刚

(西北工业大学 机电学院,陕西 西安 710072)

飞机装配仿真技术提供了在三维数字化环境中动态地安装零部件及其组件的整个过程,实现飞机装配过程的仿真,可大大缩短飞机装配周期和研发成本。通过数字化装配过程仿真与优化技术替代零部件装配试验,可降低开发成本、有效地减少装配缺陷和产品的故障率、减少装配过程反复、减少人为差错、减少因装配干涉等问题而进行的重新设计和工程更改[1-2]。同时在工装结构设计阶段,使设计人员在屏幕上通过机构的三维动态显示,不仅可以直观地看到整个机构的运动过程,而且可以分析运动的极限位置转角、干涉情况、空间运动位置及运动参数,这样设计人员不需等待试制样机就可以提前对设计中可能出现的问题作出精确的预测和改进,为设计提供一种理论依据[3]。

产品模型的三维化为装配过程仿真提供了便利的基础和条件,同时柔性工装的运动和调整数字化使得必须通过装配过程仿真,模拟整个运动环节和工艺过程,才能确保结构设计的合理性和运动过程的可控性。

1 存在的问题

在制造企业的生产流程中,工艺工作贯穿于整个流程当中。工艺设计处于产品设计和加工制造的中间环节,它是生产技术准备工作的第一步。工艺设计工作不仅涉及到企业的生产类型、产品结构、工艺装备、生产技术水平等,甚至还要受到工艺人员实际经验和生产管理体制的制约,其中的任何一个因素发生变化,都可能导致工艺设计方案的变化[4]。

目前工艺设计工作包含的内容和基本流程为:设计部门给出产品设计图纸后,首先要转到工艺部门进行工艺审查,然后工艺部门提出修改意见返回设计部门进行设计图的修改,此时产生的工艺文件是“工艺审查记录单”。设计部门在对产品设计图纸进行修改时,工艺部门同时要进行工艺总方案设计。修改后的产品设计图纸转到工艺部门后,工艺人员要进行工艺路线的编制及工艺规程的编制,基于工艺规程,工艺人员要完成如“设备汇总”、“工装汇总”等工作。对需要进行工艺装备设计的提出工装申请,由工装设计部门进行工装的设计,如图1所示。

图1 传统工艺设计流程

由图可见,工艺设计与产品设计存在着时间和空间上的差异,没有建立紧密的联系,无法进行协同工作。由于受传统的设计、制造方法和工具的限制,产品的研制都是串行工作方式,工艺设计的时间大部分耗费在工艺与设计、工艺与制造的反复工作上,而且无法将装配工艺过程、装配零件及与装配过程有关的制造资源紧密结合在一起实现装配过程的仿真,无法在工艺设计环境中进行三维的虚拟工艺验证,零部件能否准确安装,在实际安装过程中是否发生干涉,工艺流程、装配顺序是否合理,装配工艺装备是否满足装配需要,装配操作空间是否具有开放性等一系列问题无法在装配设计阶段得到有效验证。上述任意环节在实际生产中出现问题都将影响飞机的研制周期,造成费用的损失。

其次,目前大多装配过程仿真并未考虑到工装等设备机构的运动仿真,不能有效模拟实际情况。同时飞机数字化装配过程必须通过设备机构的运动仿真模拟控制过程,因此装配工艺过程和运动机构仿真的集成即是飞机数字化装配过程仿真的关键。

2 DELMIA软件简介

DELMIA(Digital Enterprise Lean Manufacturing Interaction Application)是法国达索公司出品的具有较强模拟仿真功能的三维设计软件,其应用涵盖了航空、航天、汽车和船舶等几乎所有机械产品的数字化制造。该系统以“数字化制造技术”为核心,重点解决制造过程的仿真问题,并为此提供了定义和模拟数字化制造流程的各项功能,其中产品、工艺流程和资源模型中枢(PPR HUB)是提供“数字工程”解决方案以及支持工艺设计与验证的关键技术。系统有上百个子模块,按功能划分为数字工艺(Digital Process Engineer,DPE)、数字制造(Digital Process Manufacture,DPM)和资源建模与仿真(Resource Modeling&Simulation,Quest)三大类。

其中,DPM提供一个工艺细节规划和验证应用3D环境。其将DPE产生的结构和图表,结合生产制造规则,形成3D虚拟制造环境,以实际产品的3D(或DMU)模型,构造3D工艺过程,分析产品的可制性、可达性、可拆卸性和可维护性,实现3D产品数据与3D工艺数据的同步的、真正的并行工程环境。装配工艺解决方案是一款面向数字化装配工艺设计和仿真的工具,DPM Assembly装配工艺规划和验证的解决方案,用于完善制造生产工艺和维护工艺。DPM Assembly进行产品装配的可行性研究,可生产性研究,可维护性研究,3D工艺规划和产生装配工艺说明书。

3 机翼前襟翼装配工艺特点及对工装要求

前襟装配有如下特点:①生产过程工艺性复杂,专业水平要求高,原理性知识需要掌握、熟悉,才能完成所承担的工序。②装配过程需要数字化定位,其中很多工序的完成需要相应工装设备提供保障。

根据机翼前襟的特点,设计的前襟柔性装配集成单元可以实现内、外前襟及其左、右件共四个产品的柔性定位、夹紧和自动制孔。总体上,集成单元结构由7个立柱、可调底座、制孔机器人及其龙门架组成。每个立柱有3-5个自由度,共计26个由伺服电机驱动的自由度,每个立柱结合其定位器可以实现空间点位的三坐标精确控制。总体结构如图2所示。

图2 前襟柔性装配集成单元总体结构图

4 装配过程与工装运动仿真集成关键技术

装配过程仿真与工装结构运动仿真包括两个方面的内容:装配工艺仿真和机构仿真。其中装配过程仿真主要内容有装配工艺文件向装配仿真环境映射以及装配路径规划、干涉检查等。机构的运动仿真涉及到运动机制的创建与运动分析等内容。其流程如图3所示。

4.1 装配工艺文件映射技术

在产品的制造过程中,装配工艺方案的制定通常由企业级工艺部门和车间级工艺部门分级完成。前者通常从工艺总方案的角度,分析并决策部件级的装配单元划分、装配顺序规划等,对装配过程信息的考虑较少;后者通常从产品装配实施的角度,结合装配过程信息,对零、组件级的装配操作、动作的顺序、路径进行符合生产现场实际的规划,最终完成装配大纲的编制。根据复杂产品装配规划的这一特点,可将产品装配工艺规划分为对应于企业级工艺部门的宏规划和对应于车间级工艺部门的微规划[5-6]。

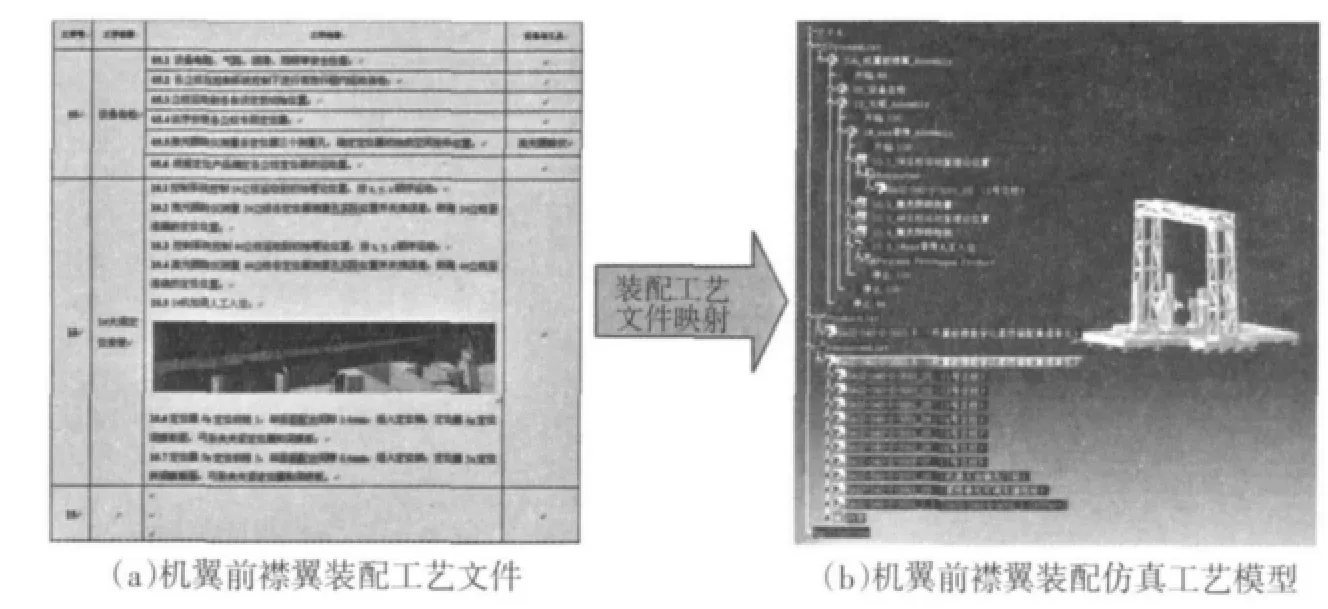

装配工艺文件信息的解析与映射,实质是装配工艺微规划,主要是将工艺信息与应用环境相关联,并使其以应用环境允许的方式在其中传递,同时保证文件应用的完整性。相应机制的建立需要完成两个方面的工作:①解析装配工艺文件信息;②将解析的信息映射到应用环境中,即在DELMIA仿真环境中 规 划 PPR(ProcessList、ProductList、ResourceList)节点组织结构。如图4所示。

图3 装配过程仿真流程

图4 装配工艺文件的映射

4.2 柔性工装运动仿真模型的建立

柔性工装运动仿真模型的建立主要涉及到结构树组织结构规划、运动机制建立、工装初始位置设定、自身静态与动态干涉检查。工装运动仿真前提是建立运动机制,依据机翼前襟柔性工装特点,每个立柱为x、y、z三个方向运动,因此需建立三个Prismatic Joint。每个方向移动的距离依据设计行程确定运动的上限与下限,以保证工装的运动在设计的行程范围内。而定位器、夹紧装置根据其夹紧形式建立相应的机制。而每个立柱上对应的夹紧器为螺旋运动,因此应建立相应的Revolute Joint。

4.3 装配工艺仿真与工装运动仿真

依据上面装配工艺文件解析与建立的运动机构仿真模型,进行装配工艺过程仿真与工装运动过程仿真。装配过程仿真的内容包括:装配顺序仿真、装配干涉仿真等。运动过程仿真主要是运动机构在仿真环境下的干涉检查。主要包括检查工装自身是否存在干涉、工作状态下是否与周围产品存在干涉以及x、y、z三个方向行程检查,以满足设计需要。以往产品装配过程仿真与其工装运动仿真都是独立进行的,而飞机数字化装配过程中离不开工装支持,整个过程都有工装参与。因此装配工艺仿真与运动过程仿真应集成在一起,以满足产品装配过程仿真和工装设计阶段对行程的要求。

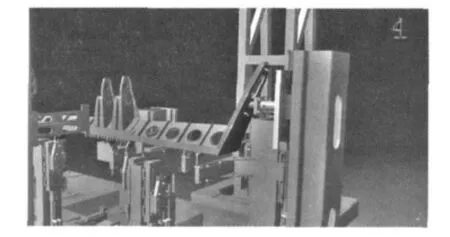

装配工艺仿真与运动仿真集成主要是在DELMIA软件AssemblyProcessSimulation模块下进行。该模块作为DELMIA系统中一个独立的软件模块,充分利用“数字样机”的三维数据,实现在三维基础上的工艺规划,并对零件的加工过程、产品的装配过程、生产的规划进行3D模拟并验证,同时集成了装配过程与机构运动仿真。在该模块下,机构作为一个Device,通过创建Device Move实现机构的运动,同时利用“Creates a Grab Activity” 以 及 “Createsa Release Activity”实现机构抓取/释放产品,从而将装配过程仿真与运动过程仿真有效的集成在一起,同时利用软件提供的“Check Clash”功能进行装配干涉检查分析,很好的满足了实际情况。如图5所示。

图5 某前襟的装配过程仿真与其柔性工装运动仿真

5 结论

通过仿真发现:1#立柱:外前襟左、右件装配,x向定位,短55mm;4#立柱:外前襟左、右件装配,x向超行程2.96mm,如图6所示。

图6 通过仿真发现的问题

本文结合目前飞机装配现状以及柔性工装设计要求。利用DELMIA软件提供的功能,对某飞机前襟装配过程及其数字化柔性工装运动进行了仿真,并对其装配工艺及工装设计存在不合理之处已经进行了修证。目前,该前襟柔性装配集成单元已进行了现场安装调试。实验证明,通过装配过程及机构运动集成仿真,不仅可以在实际生产之前解决了装配过程可能发现的问题,分析了空间运动位置并进行干涉检查等工作,有效指导工装设计,在方案初步设计阶段对可能出现的问题做出精确的预测和改进。

[1]佟立杰,刘 春,郭希旺.DELMIA在某机尾椎装配仿真中的应用.沈阳航空工业学院学报[J].2009,26(4):11-14.

[2]谭惠猛,朱文华,王 琛,等.DELMIA在支线飞机概念总装仿真中的应用.机械设计与制造,2010,(1):86-88.

[3]郑淑贤,邓劲莲,梁 式,等.机构运动仿真在机构设计中的应用.机械研究与应用[J].2002,15(1):50-52.

[4]毕利文,唐晓东,杨红宇.飞机数字化装配仿真技术.航空制造技术[J],2008(20):48-50.

[5]董 亮,李 原,赵 磊,等.装配工艺微规划在DELMIA下的实现技术.航空制造技术[J].2010,(21):72-75.

[6]徐志佳,李 原,余剑峰,等.复杂产品三维装配工艺微规划层进对象模型.计算机集成制造系统[J].2011,17(4):701-710.