闭式双点高速压力机高精度及高速化的探讨

孙成建,王 伟,朱新武

(扬州锻压机床股份有限公司,江苏 扬州 225128)

1 引言

近年来,随着家电、汽车行业的火爆,对电机的需求也迅速增长。原先散片单冲的生产工艺已不能满足生产需求,使用精密连续冲压模具的闭式高速精密压力机的需求迅速增长。

回顾高速压力机的发展历史,1982年济南铸造锻压机械研究所研制成功我国第一台单点高速压力机,公称力600kN,最高速度400min-1。随后,上海第二锻压机床厂从德国豪力克-罗斯(HAULICKROSS)司引进了RUD32-540高速压力机。他们代表着当时压力机的最高技术。随着市场的不断发展,对高精、高速、高度自动化的需求进一步提高,研制新一代的高速压力机势在必行。

压力机的高速化、高精度必须同等考虑。在提高压力机速度的同时,还需要考虑压力机的精度以及稳定性,先进的控制系统更能提高冲床的操作性能和精度。压力机的精度又分为静态精度和动态精度。下面我们讨论针对高精度及高速化的对策及方法。

2 精度保证的方法

前面提到的精度分为静态精度和动态精度,按现行《闭式高速精密压力机 精度》标准,静态精度可分为以下测定基性:①工作台上平面的直线度;②滑块下平面的直线度;③滑块下平面对工作台板上平面的平行度。而动态精度测定基性为:滑块行程对工作台上平面的垂直度。

实际上,在应用于诸如电机定转子冲压生产过程中,高速精密压力机需要的精度还要另外增加几条:①连接部之间的总间隙;②滑块下死点的重复定位精度;③加工时承受定量偏载的精度。其中滑块下死点重复定位精度内又分为:①运转时间和下死点的变位;②行程次数与下死点的变量关系。

3 精度保证的措施

一般的静态精度,通过较高水平的机加工能力,基本都可以得到解决。我们在这里谈到的是关于静动态精度及几条标准外补充精度的保证方法。这些要求除了要有较好的机加工保证外,还必须有合理的结构。

3.1 滑块行程对台板上平面的垂直度保证措施

以往的高速压力机都是采用八面导向,曲轴拖动连杆,连杆直接驱动滑块,这样结构虽然方便、易于调整,但是精度持久性较差。连杆的侧向力会传到滑块上,影响滑块运行精度。采用了辅助的导柱过渡,导柱介于连杆和滑块之间,吸收了连杆的侧向力,而滑块通过四根导柱导向,导柱采用了过盈滚珠导向(图1),具有很高的精度保持性。

3.2 连接部之间的总间隙控制措施

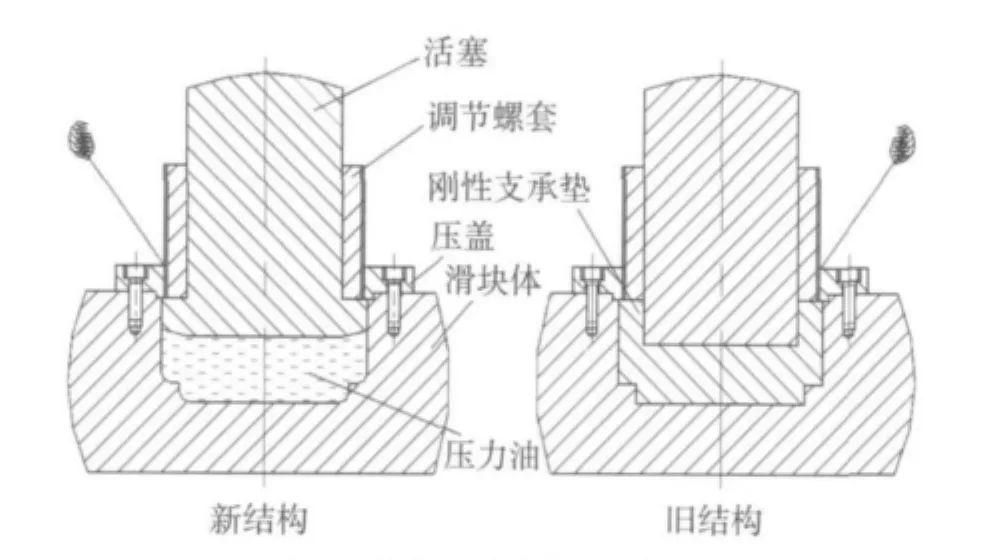

要控制机床总间隙,高刚性机身是必不可少的。公司早在生产闭式压力机时便意识到,但控制各运动副的间隙和传动零件的高刚性才是关键。采用滚动轴承替代轴瓦是个较好的方法,另外,封高调节螺纹锁紧装置(图2)是必不可少的。

3.3 滑块下死点重复定位精度的解决措施

图2 封高调节螺纹锁紧装置

滑块下死点变位主要是因为热变形及间隙未能控制好而引起的。连续长时间的高速转动,由于运动部位发热,零部件膨胀,使得下死点有所变化,因此工件精度也变化。诸如电机定转子叠片时会出现叠铆力过大,甚至过载闷车。要解决这个问题,我们采用温控的方法,把受热后零件膨胀量控制在最小。首先将润滑油在机床内循环,再将循环油调至工作温度,待工作后,机床内润滑油温度将升高,此时,外部润滑油加热状态变成制冷状态,降低润滑油温度,从而降低机床温度,以维持机床恒温。另外,采用液压螺纹锁紧装置能明显消除螺纹间隙,防止螺纹跑位,对下死点重复精度相当重要。

3.4 抗偏载能力

采用双点驱动结构能明显提高抗偏载能力,还使得滑块得以加长,特别适合诸如定转子冲压模具的要求。但是双点驱动结构的制造难度会增加很多。另外,好的导向结构是保证抗偏载能力的前提。

3.5 采用先进的控制系统

对于自动化产品,大型视窗型控制系统集合了许多新的功能。应用先进的压力机传感监控系统,不仅可以通过控制系统的自学习性能,对正常冲压时压力数据进行分析、记忆,当冲压力超过记忆的合理值时报警,提示用户进行模具刃磨等保养工作。自动温控系统除了能保证恒温以外,还可以根据压力分析,自动调节温度以补偿下死点因模具磨损发生的变化。

4 压力机的高速化

几乎所有的压力机都通过曲轴带动连杆来驱动。高速压力机也不例外。由于存在各式各样的运动副,高速运转时易产生高热及振动,要高速化就必须解决发热及振动问题。

4.1 减少各运动部位的惯性力

惯性力越大,机械振动和加工时的噪音也越大,下死点精度也不好,曲轴所承受的负荷也越大。减小惯性力的方法有:

(1)减小各运动部位的质量,实现轻量化。采用先进的导柱结构,将封高调节机构安装在机身上,不再随滑块一起运动,不但减轻了运动部件质量,还降低了故障率。在整个运动部件中,滑块占了大部分质量,减轻滑块质量意义重大。但是要保证强度,又要减重,这成了矛盾,必须有一个合理的结构。采用计算机建模,对滑块进行有限元分析及结构优化分析,得出最优结构。在选材方面,采用球墨铸铁是个不错的选择,球墨铸铁抗弯性是普通铸铁的1.7倍,比重却相差不大。与铝相比,其比重更大,抗弯性更好,且热膨胀系数更小,适合作为滑块材料使用。

(2)滑块的行程要小

如果滑块速度小的话,所产生的惯性力也会小,对于正置的曲柄连杆机构,滑块速度关系:

式中:ω——曲柄角速度;

R——曲轴偏心。

即如果曲轴偏心R越小,对应的速度也越小。滑块速度与行程成正比。

在可能的情况下,尽量减小滑块行程,不但可以减小惯性、降低振动,还可以降低加工噪声,同时减小滑块变化量,延长模具寿命。缩短行程长度还使得行程次数增加,有利于提高加工效率。

4.2 曲轴转动的高速化

机床上发热源最多的是曲柄回转。采用滚动轴承替代以往的滑动轴承是必要的。因为滚动轴承较滑动轴承摩擦系数小,约为1/10~1/20,所以回转力小,发热量也小,使得膨胀也小,不会出现像铜瓦滑块轴承发生抱死现象。

4.3 离合制动器的高速化

随着行程次数速度的提高,旋转部位的惯性力也会增大,各运动部位起动吸收了大量的能量,停车时要释放存储的能量,易出现起动慢、刹车角大的问题。针对这个问题,选用大扭矩,低惯量的离合器是解决问题的有效途径。

4.4 平衡机构消除振动

滑块运动属于低周波运动,传的较远,影响其他设备运行,只设防震装置是很难防止振动,因此,在机床内部安装平衡机构来消除振动。采用相似形结构,建立一个与滑块运动方向相反的平衡滑块机构是较为理想的。计算公式如下:

式中:F1——滑块惯性力;

m1——滑块质量;

R1——曲柄半径;

ω——角速度。

要使这个滑块的惯性力保持平衡,在反向安装平衡块。平衡块惯性力公式如下:

式中:F2——平衡块惯性力;

m2——平衡块质量;

R2——平衡半径。

如使F1=F2,也就保持了平衡。由于安装在同样的曲柄上,角速度 ω 相同,即有:m1×R1=m2×R2。考虑到实际冲压过程中滑块带上模一起运动。所以可以预留部分模重量来计算平衡块的质量,这就叫功平衡机构。

5 结束语

本文阐述了闭式高速精密压力机的一些设计要求及解决方法。相信今后会有越来越多的厂家认识到对高速精密压力机的需求,高速化、高精度冲床会成为主流。

[1]陈正中.高速精密压力机及其发展趋势.锻压机械,1998,33(5):8-9.

[2]赵升吨.现代高速压力机的特点探讨.锻造与冲压,2005,(8):24-29.

[3]JB/T 8782-1998.闭式高速精密压力机精度.

[4]JB/T 10168-2000.闭式高速精密压力机技术条件.