基于视觉传感器的PCB缺陷检测系统的研究与实现*

马 灿,毛建旭,邵敏思

(湖南大学 电气与信息工程学院,湖南 长沙410082)

随着现代科技的发展,视觉传感器已突破传统的功能[1],其输出是经过微电脑处理后的图像数字信号,有的甚至带有控制功能。视觉传感器产品有CMOS和CCD两种,以其作为核心视觉传感技术现已广泛应用于人们的生产、生活各个方面,尤其是在、药品、食品、纺织、印刷、包装、半导体等行业的自动化生产线上的工业检测中得到了大量应用[2-5]。

印刷电路板(PCB)缺陷自动检测系统正是利用这种视觉传感器来代替人工视觉,使之在大批量工业生产过程中,克服人工目视检测的局限性,从而大大提高生产效率和生产的自动化程度[6]。在PCB自动检测系统的研究方面,国外的科研机构和公司起步较早。目前我国市场上的PCB自动检测系统基本上都是国外产品,如英国DiagnoSYS公司的VisionPoint系统、美国Teradyne公司的 5500系统和Angilent公司的5DX(带 X射线)系统等。而国内生产的PCB自动检测系统却处于探索性研究和起步阶段,没有从根本上获得对该项设备的关键技术和知识产权。

由于进口设备价格昂贵,给国内PCB厂家带来了巨大的经济压力,同时这些设备往往不符合国内操作人员的习惯。针对这一情况,本文结合我国实际情况,集光机电一体化,综合应用数字图像处理、传感器、智能机器人控制等技术,研究了一种基于视觉传感器的PCB缺陷检测系统。该系统的机械、电气部分通过稳定协调工作,获取高清晰度和高分辨率的图像,完成了复杂的检测和PCB板的分拣工作。

1 PCB缺陷检测系统硬件设计

1.1 系统工作原理

基于视觉传感器的PCB缺陷检测系统是高速实时控制系统,因而要求其具备速度快、控制及时等性能。在连续检测时,软件通过串口给PLC发送指令启动流水线,将待检测物品放置在流水线上,进入检测机柜触发摄像机光电传感器。PC机使用特殊的图像采集卡和CCD摄像机连续地对被检PCB进行拍照,得到图像的数字化信息,并通过数字图像处理与分析比较获得PCB缺陷检测的决策信息,之后再将该信息反馈给机器臂分拣系统和PLC,完成对不合格产品的实时自动分拣。系统的工作流程如图1所示。

图1 系统的工作流程框图

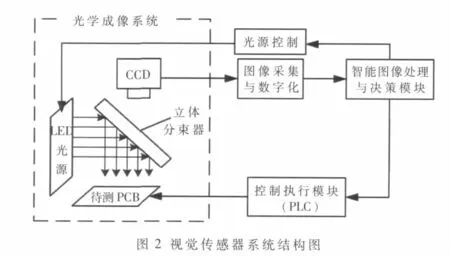

1.2 视觉传感器系统

视觉传感器主要研究用计算机模拟人的视觉功能,从客观事物的图像中提取信息,进行处理并加以理解,最终用于实际检测、测量和控制。如图2所示,在本系统中,工业 CCD(美国 cognex Insight micro-1403型智能相机)将目标转换成图像信号,然后转变成数字化信号传送给专用的图像处理系统,并根据像素分布、亮度和颜色等信息,进行各种运算抽取目标的特征。最后将得到的结果信号反馈到控制执行装置 (本文采用的是机械手),进而对被检目标进行次品分拣等操作。光源照明技术采用的是LED同轴光源照明。

2 PCB缺陷检测算法

二维最大类间方差阈值分割[7]的方法是同时考虑图像的灰度分布和图像的灰度像素之间的空间相关信息,采用离散测度矩阵的迹作为类间距离测度函数,当其取得最大值时,获得最佳阈值向量(t*,s*)。该算法主要处理对PCB功能影响最大的几种缺陷:缺损、毛刺、短路和断路。图像即使在信噪比低,且受光照不均匀的情况下也能获得很高的分割精度。

在PCB缺陷检测过程中,假设原始灰度图像f(x,y)的总灰度级为256,其邻域平均灰度级表示为g(x,y)。向量(i,j)表示二维直方图[f(x,y),g(x,y)],Pij为向量(i,j)发生的频率,其中 0≤i、 j≤255。 以二维向量(t,s)作为阈值将图像分割成两部分,目标类和背景类。

基于二维最大类间方差阈值分割算法进行PCB缺陷检测的计算步骤归纳如下:

(1)图像预处理。首先将CCD获取的彩色图像变换成灰度图像,并采用5×5的中值滤波器去除采集图像时受到的椒盐噪声和高斯噪声引发的污染。

(2)初始化。设定像素灰度级阈值 t的初始值t0为图像灰度级均值,邻域平均灰度级阈值s的初始值s0为领域平均灰度级均值。取正方形领域窗口的宽度为5。

(3)进行变量的迭代更新。W0表示目标类在整幅图像中占有的比例,W1代表背景类所占的比例,则目标类和背景类相应的均值向量为:

总体均值μz表示为:

在本文中采用目标类和背景类间的离散测度矩阵的迹trδb作为他们之间的距离测度函数,则:

选择距离测度函数trδb(t,s)的最大值所对应的阈值向量作为二维最大类间方差法新的阈值向量(t′,s′)。将t0和 s0代入式(1)~(4)可以得出新的阈值向量为:

(4)判断是否获得最佳阈值。设i为迭代次数,若t(i)=t(i-1),s(i)=s(i-1),则最佳阈 值(t*,s*)为[t(i),s(i)];否则返回步骤(3)继续更新变量。

(5)与标准PCB图像进行匹配,判断待检PCB是否合格。

其中,f(x,y)表示待检的 PCB图像,g(x,y)表示标准 PCB板图像,I(x,y)表示二者经过“异或”后的图像,即获得在两幅图像对应位置具有不同灰度值的像素点。

(6)进行面积阈值处理。经过“异或”后的图像会因为工艺不精确产生一定的噪声,从而需要去噪得到准确的缺陷图。本文采用面积阈值处理方法进行去噪。

基于二维最大类间方差阈值分割算法的PCB缺陷检测过程如图3所示。

3 实验结果与分析

系统的主控计算机配置为Intel Core 2 Duo CPU、内存为2 GB、主频为2.2 GHz;成像系统采用美国cognex Insight micro-1403型智能相机以及日本computar公司的25 mm镜头、LED光源和立体分束器;软件开发环境采用VC++6.0。应用本文算法获得的各阶段图像检测结果如图4所示。

图3 PCB缺陷检测过程

为验证算法的实时性以及结果的稳定性,实验选取了经过人工检测的100块合格PCB板和40块不合格PCB进行检测,每块PCB的检测耗时为0.9 s,机器人的检测结果如表1所示。

表1 本文研制系统的检测结果

表1中,由于有的PCB缺陷比较小,及背景与目标的灰度差异不大,导致不合格品被检测为合格品。而合格品被检测为不合格品,原因是由于最后为了去除噪声等干扰因素造成了虚假缺陷,需要一个面积阈值。提取出大于该面积的缺陷。故而,对于面积较小的PCB缺陷检测偏差较大。究其原因,此类缺陷对噪声影响较敏感。因此如何提高小缺陷精确检测率是今后必须研究的内容之一。

本文设计了一种新型的基于视觉传感器的PCB缺陷检测系统,该系统以视觉传感器为基础,以图像处理结果作为决策准则,能够实现PCB的各种检测。本文进行了其中一种检测,通过采用二维最大类间阈值分割的方法,对PCB的缺陷(如缺损、毛刺、短路和断路等)检测进行实验论证。实验表明,该PCB缺陷智能视觉检测系统能够很好地解决人工检测带来的检测效率低、误检漏检率大等问题,极大地提高了检测速度和产品质量,满足了自动化生产的需求,实现了高速高精度的在线检测。

[1]周汝派.视觉传感的介绍及其行业发展趋势[J].Experiment Science&Technology, 2006(12):118-120.

[2]黄文清,汪亚明,周志宇.计算机视觉技术在工业领域中的应用[J].浙江工程学院学报,2002,19(2):92-96.

[3]杨福刚.基于视觉传感器的输液中异物检测系统设计[J].传感器与微系统,2010,29(3):74-76.

[4]DUAN F,WANG Y N.A machine vision inspector for beer bottle[J].Int.J.Engineering Applications of Artificial Intelligence,2007,20(7):1013-1021.

[5]张辉,王耀南,葛继,等.液体药品异物检测机器人系统的设计[J].中国机械工程,2009,10(10):2493-2498.

[6]周党群,程宪平,李刚健.PCB视觉检测系统中目标图像提取的研究[J].电子测量与仪器学报,2001,15(3):10-13。

[7]吴一全,吴文怡,潘吉.二维最大类间方差阈值分割的快速迭代算法[J].中国体视学与图像分析,2007,12(3):216-220.