木聚糖酶处理对麦秸纤维板尺寸稳定性的影响1)

刘艳萍 张 洋 江 华 李文定

(河南省林业科学研究院,郑州,450008) (南京林业大学)

资料表明,农业剩余物是我国的第三森林资源[1],每年生产的农作物秸秆(麦秸、稻草等)就有6~7亿t。目前国内木材工业飞速发展,建筑装饰装修业异军突起,对于一个少林缺材的国家,发展农作物秸秆人造板是对木材资源的有力补充,又为秸秆的利用找到切实可行的出路,同时还能增加农民收入。

尺寸稳定性主要是指材料在不同的环境状态下,其尺寸随周围环境的温度、湿度等因素的变化仍保持其原有尺寸和形状的一种能力,它能够反映出材料抵抗环境条件的优劣程度。由于木材和非木材原料本身固有的吸湿特性,由其加工成的多种结构单元(单板、纤维、刨花、木片),经过重新组合成的人造板材同样也具有吸湿性,故经干燥、预压、热压等一系列生产工序制成的人造板材,存在着不同程度的尺寸不稳定性[2-3]。复合材料作为一种结构材料,具有吸湿性,在自然环境中使用或贮存时会受到影响,尤其是湿热条件的影响最为显著。

麦秸纤维板同样具有这一特点:在湿热的环境中易于变形[4-6]。这对于该材料在家具制造、室内装潢,以及建筑装饰等方面的应用带来了局限性,因而研究其尺寸稳定性显得十分必要。本研究主要探讨木聚糖酶处理前后麦秸纤维压制的纤维板,在不同温度和相对湿度条件下的长度方向、宽度方向和厚度方向的尺寸变化情况,以期为麦秸纤维板的使用条件选择提供理论依据。

1 材料与方法

1.1 材料

麦秸纤维板:采用常规热压工艺,使用脲醛树脂胶黏剂,施胶量为10%,未添加防水剂。将经木聚糖酶处理的麦秸纤维和未处理的麦秸纤维压制中密度麦秸纤维板[6],幅面为300 mm×300 mm×4 mm,每个试验重复3次。

化学试剂:KOH·2H2O、MgCl2·6H2O、Mg(NO3)2·6H2O、NaCl、K2SO4、Na2HPO4、柠檬酸均为分析纯,市售。

1.2 试验方法

1.2.1 饱和盐溶液的配置

不同化学药剂,在封闭的容器内,其饱和水溶液表面的蒸汽压不同,最终形成的平衡水汽压,即相对湿度也各不相同。根据该原理,本试验选用试剂KOH·2H2O、MgCl2·6H2O、Mg(NO3)2·6H2O、NaCl、K2SO4在不同温度下的饱和溶解度[7]加一定质量的蒸馏水配置成饱和盐溶液,并置于干燥器内、密封,即可作为预设定的平衡相对湿度10%~90%。

1.2.2 纤维的木聚糖酶处理

按照麦秸纤维木聚糖酶最佳处理条件即温度45 ℃、时间 4 h、pH 值4.5、酶用量 205.0 IU·g-1进行处理[6]。称取一定质量的麦秸纤维放入电热回转式蒸煮锅内;再取适量的木聚糖酶与一定体积的柠檬酸—磷酸氢二钠缓冲溶液混合、过滤,然后加入盛有麦秸纤维的蒸煮锅内;启动开关进行加热反应,反应结束后清洗若干次,在50℃温度下烘干,备用。以未添加酶液处理的麦秸纤维作对比。

1.2.3 麦秸纤维板试件的准备

裁取试件前,将麦秸纤维板在20℃、(65±1)%相对湿度条件下陈放3 d。首先将每块麦秸纤维板的四周锯去3 cm,再按尺寸50 mm×30 mm×4 mm(长×宽×厚)从每块板上锯取试件,锯取试件时尽量保证酶处理纤维板和对照纤维板试件位置的一致性。在各试件的长度、宽度和厚度方向的测试点进行标注记号,测试点分别为长度2个、宽度2个、厚度3个,每组试验重复6次。

1.2.4 尺寸稳定性的测试

按试验需要设定的温度和相对湿度条件为:温度20℃,相对湿度10%~90%;温度30℃,相对湿度10%~90%;温度40℃,相对湿度10%~90%。

先测量麦秸纤维板试件的长度、宽度和厚度。置于自制的调湿装置,密封后放入设定温度的恒温箱内,平衡7 d后取出再测试件的长度、宽度和厚度。根据试验测得的数据,利用Excel绘制不同处理纤维板的长度方向、宽度方向和厚度方向上尺寸变化曲线,分别计算麦秸纤维板长度方向、宽度方向和厚度方向上的尺寸变化率。

2 结果与分析

2.1 酶处理前后麦秸板长度变化

酶处理和未处理麦秸板在温度20、30、40℃,相对湿度10%~90%条件下的长度增长率如表1。经过酶处理的麦秸纤维和未经过处理的麦秸纤维压制的中密度纤维板在不同温度、湿度环境条件下的长度增长率是不同的。根据木材干缩性质,其顺纹的干缩率较小,一般为0.1%~0.3%[8-9],本试验研究结果也证明了这一点。未处理和酶处理的麦秸板,不同温度和相对湿度下其长度方向上的尺寸变化不大,均在0.03%~0.42%范围内,这可能是因为纤维与纤维之间形成较强的交织力。由表1可以看出,酶处理过的麦秸纤维压制的纤维板的长度变化均小于未处理的麦秸纤维板。这是因为麦秸纤维的主要化学组分是纤维素、半纤维素、木素,各化学成分的吸湿能力和吸湿膨胀能力各不相同。其中半纤维素是无定形的物质,其结构具有分枝度,并由两种或多种糖基组成,主链和侧链上含有亲水性基团[10],因此它是麦秸纤维中吸湿性最大的组分,吸湿率也最高。半纤维素含量过高,会给人造板制品的耐水性、尺寸稳定性等带来不利影响[10]。通过测定木聚糖酶处理前后麦秸纤维的化学成分得知,未处理麦秸纤维的半纤维素质量分数为32.85%,酶处理麦秸纤维的半纤维素质量分数为30.60%,降低了2.25%[11],这也间接证明了酶处理过的麦秸纤维压制的纤维板的长度变化小于未处理的麦秸纤维板的。木聚糖酶处理麦秸纤维降解了纤维表面和纤维细胞壁的部分半纤维素,暴露更多的纤维素骨架,热压制板时胶黏剂与纤维素形成牢固的联结[6],一方面改善胶合强度,同时还降低了麦秸纤维板的吸湿性,大大提高麦秸板尺寸稳定性。

表1 酶处理和未处理麦秸板的长度增长率

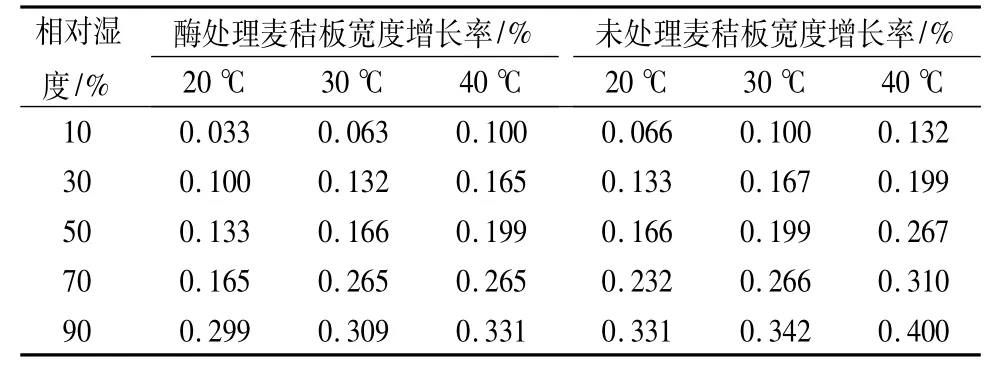

2.2 酶处理前后麦秸板宽度变化

酶处理和未处理麦秸板在温度20、30、40℃,相对湿度10%~90%条件下的宽度增长率见表2。可以看出,麦秸板宽度变化情况和长度变化情况相似,其增长率均较小,在0.03%~0.40%。由表2可以看出,酶处理过的麦秸纤维压制的纤维板的宽度变化均小于未处理的麦秸纤维板。

表2 酶处理和未处理麦秸板的宽度增长率

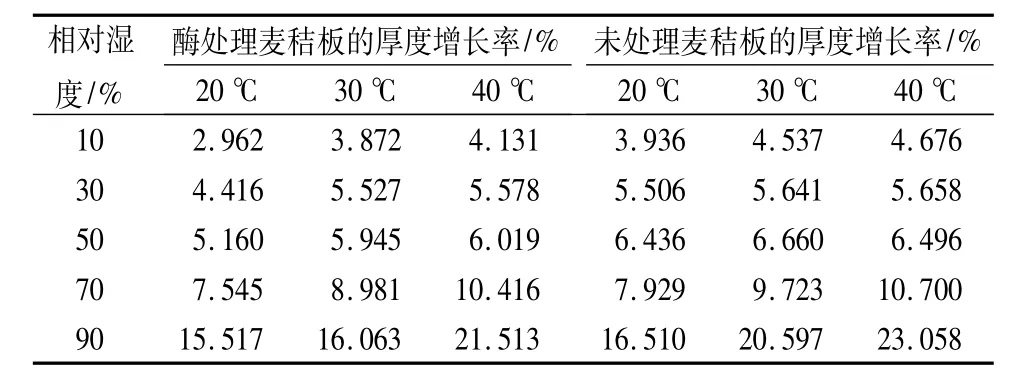

2.3 酶处理前后麦秸板厚度变化

酶处理和未处理麦秸板在温度20、30、40℃,相对湿度10%~90%条件下的厚度增长率见表3。

表3 酶处理和未处理麦秸板的厚度增长率

经过酶处理的麦秸纤维和未经过处理的麦秸纤维压制的中密度纤维板的厚度尺寸稳定性试验结果表明,其厚度增长率受环境温度、湿度的影响最大,这也符合木材干缩湿胀原理,木材厚度方向上的干缩率(径向和弦向干缩率)最大[9]。与麦秸纤维长度增长率和宽度增长率相比,其厚度增长率较大;但其变化规律是一致的,在温度20、30、40℃和相对湿度10%~90%的条件下,酶处理的麦秸纤维板的厚度增长率均小于未处理麦秸纤维板的厚度增长率。其中,酶处理的麦秸纤维板的厚度增长率在2.96%~2 1.51%、未处理麦秸纤维板的厚度增长率在3.94%~23.06%。由此可见,酶处理的麦秸纤维板具有较好的厚度稳定性。为验证这一结论,笔者进行了酶处理前后麦秸纤维的红外分析,并利用差示扫描量热法(DSC)分析了酶处理前后麦秸纤维与UF胶黏剂的热反应特性[11]。从二者的红外图谱可知:经木聚糖酶处理后,有部分低分子的碳水化合物和一些脂类物质溶出,使纤维素、木质素类物质部分暴露出来,压制纤维板时有利于麦秸纤维与醛类树脂胶黏剂发生化学反应,形成良好的界面,从而提高其胶结强度。由DSC曲线可知,UF与未处理麦秸纤维混合物在加热过程中过于频繁地发生吸热反应,必然影响UF胶黏剂的固化反应,仅出现两个很小的放热峰,有可能导致胶黏剂内部结构不能完全交联,部分处于塑性状态。而UF与酶处理麦秸纤维混合物仅出现一个明显的放热峰,说明其固化完全,且此温度与单一UF胶黏剂的固化温度很接近,这进一步说明了酶处理麦秸纤维板性能较好的原因。

3 结论

在不同的温度和湿度条件下,酶处理麦秸纤维板在3个方向上的尺寸变化均小于未处理麦秸纤维板,由此表明木聚糖酶处理有利于麦秸纤维的尺寸稳定性。

麦秸纤维经木聚糖酶处理后,其化学组成发生一定的变化,尤其是半纤维素质量分数明显降低;同时纤维表面的部分低分子碳水化合物和一些脂类物质溶出,纤维素、木质素类物质暴露出来;并且酶处理麦秸纤维与UF胶粘剂的固化反应较之未处理麦秸纤维与与UF胶黏剂的更完全,这些均有助于改善麦秸纤维板的胶合强度,还降低其吸湿性,提高麦秸板尺寸稳定性。

在试验区间内,与其它温度条件比较,当温度20℃、相对湿度10%~90%时,麦秸纤维板尺寸增长率最小,表明在此种环境条件下的麦秸纤维板的结构稳定性最优。

[1]朱光前.中国进口木材及林产品的态势及走向[J].木材工业,2004,18(2):1-7.

[2]王坤.单板层积材物理性能特性的研究[D].北京:北京林业大学,2004.

[3]王宏棣.体育馆用木质地板结构与性能的研究[D].北京:中国林业科学研究院,2008.

[4]徐信武.稻草的热力学性能及稻草刨花板的吸湿特征[D].南京:南京林业大学,2003.

[5]Wu Q.In-plane dimensional stability of oriented strand panel:effect of processing variables[J].Wood Fiber Science,1999,31(1):28-40.

[6]刘艳萍,张洋,江华,等.木聚糖酶处理对麦秸纤维制板性能的影响机理[J].福建林学院学报,2010,30(4):362-366.

[7]张受谦.化工手册:上卷[M].济南:山东科学技术出版社,1987.

[8]尹思慈.木材学[M].北京:中国林业出版社,1996.

[9]杨小军.木地板尺寸稳定化热处理的研究[J].西部林业科学,2004,33(2):81-83.

[10]华毓坤.人造板工艺学[M].北京:中国林业出版社,2002.

[11]刘艳萍.酶处理对麦秸纤维及其制板特性的影响机理研究[D].南京:南京林业大学,2010.