滚筒式烟片回潮机加水系统的改进

黄 勇,傅怀云,常 跃

(重庆烟草工业有限责任公司黔江分厂,重庆 409000)

黔江分厂4000 kg/h制丝生产线使用的是昆船WQ386A型滚筒式烟片回潮机,其主要作用是增加烟片的含水率和温度,提高烟片的耐加工性,改善烟片的感官质量,并对微波加热松散不到位的结块烟饼进一步进行松散,以满足后续制丝工序的生产工艺要求。该回潮机加水系统管路由自来水管道、电磁流量计、气动薄膜调节阀和水汽混合喷嘴组成,在实际工作中,受瞬时增湿水流量频繁变动和自来水压力不稳定的影响,气动薄膜调节阀对增湿水流量的调节灵敏度和稳定性降低,导致烟片回潮后含水率波动大。另外,在冬季回潮时,由于增湿水水温低,水分不能快速充分地渗透入烟片,大多只是附着在烟片的表层,导致加料后烟片在低温低湿环境输送和贮存(预贮叶和贮叶)过程中水分散失大,严重影响了后续工序的加工质量。为此,对该加水系统进行了分析和改进,以提高烟片的回潮质量。

一、问题分析

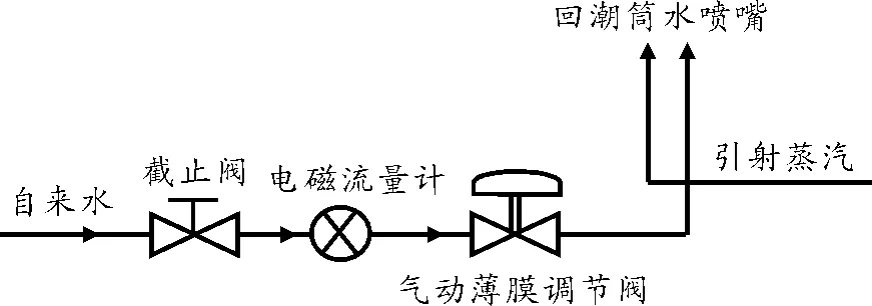

昆船WQ386A型滚筒式烟片回潮机加水系统(图1)对烟片增湿水流量的调控是依靠程序对气动薄膜调节阀的控制来完成的。

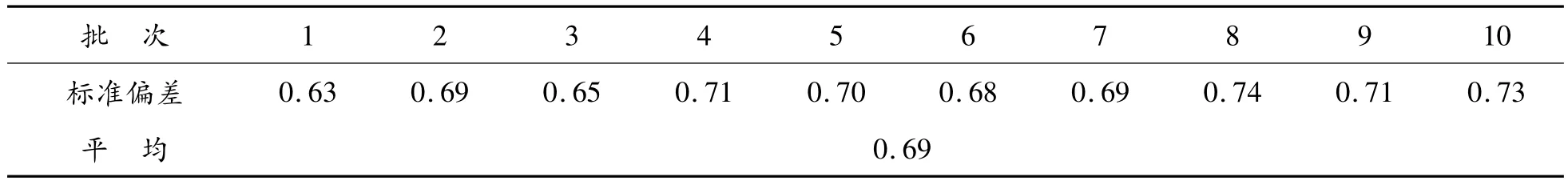

根据调节阀的特性可知,介质通过调节阀的流量大小不仅与阀的开度有关,而且和阀前后的压差也有关,在烟片回潮过程中,由于来料烟片物理质量的差异性,增湿水流量需要适时进行调节,但此时不论是增大或减小调节阀开度,都会造成阀前后的压差发生变化,从而严重削弱气动薄膜调节阀调节的灵敏性和稳定性,导致实际施加的增湿水量瞬时值与程序计算出的理论增湿水量瞬时值偏差大。另外,由于自来水管道中水的压力也有一定波动,更是阻碍了气动薄膜调节阀对增湿水流量的精准调节。以上两个方面严重影响了回潮后烟片含水率的稳定性,含水率标准偏差居高不下(表1)。要缓解这一问题,可通过变频齿轮泵替代气动薄膜调节阀对增湿水流量进行调节来实现。

图1 改进前滚筒式烟片回潮机加水系统管路

我厂烟片回潮使用的增湿水为地表自来水,且自来水管道未采取保温措施,水管中水与大气热交换较为充分,其温度随大气温度的变化而变化,两者温度基本接近,因此,在冬季时,增湿水水温处于一个较低的温度水平,再加上增湿水喷嘴位于回潮筒进料端,来料烟片还来不及提升温度,此时对烟片进行增湿回潮,烟片对水分的吸收速率会大大降低,水分大多也只是附着在烟片的表层,不能快速地在烟片内渗透,大大降低了烟片对水分的保持能力,经过在低温低湿环境中的输送和贮存后,烟片中水分散失较大(表2),严重影响了后续工序的加工质量,这种情况可通过增设一套水加热装置,对烟片施加热水来解决。

二、改进方法

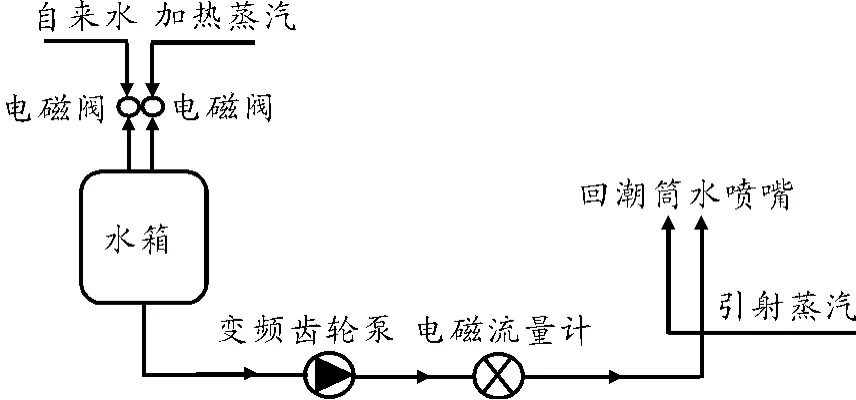

根据上述问题的分析,对我厂使用的昆船WQ386A型滚筒式烟片回潮机加水系统进行了改进:1)加水系统管路的改进(图2)。增设一套水加热装置,利用蒸汽对水箱内增湿水进行温度调控,在水箱后接变频齿轮泵,用变频齿轮泵替代气动薄膜调节阀对增湿水流量进行调控。2)加水程序的改进。与改进前一样,增湿水流量均是通过电磁流量计流量反馈信号进行调控的,只是执行机构与改进前不同了。改进前执行机构为气动薄膜调节阀,改进后为变频齿轮泵,通过反馈信号来改变泵的转速,达到调节增湿水流量的目的。

三、改进效果

加水系统改进完成后,以增湿水水温70℃(与回潮筒内回风温度接近)对烟片进行回潮,随机抽取了10批同牌号物料,对回潮出口烟片含水率标准偏差、加料至贮叶环节的水分散失及加料前1.5 mm以下的碎烟片筛分量进行了测试和统计,结果见表3~表5。

图2 改进后滚筒式烟片回潮机加水系统管路

表1 改进前回潮后烟片含水率标准偏差(%)

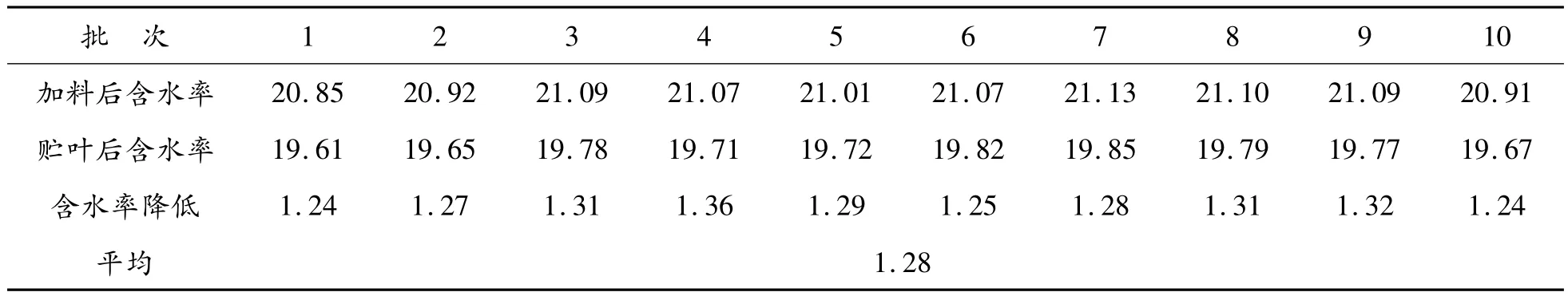

表2 改进前加料至贮叶环节烟片水分散失情况(%)

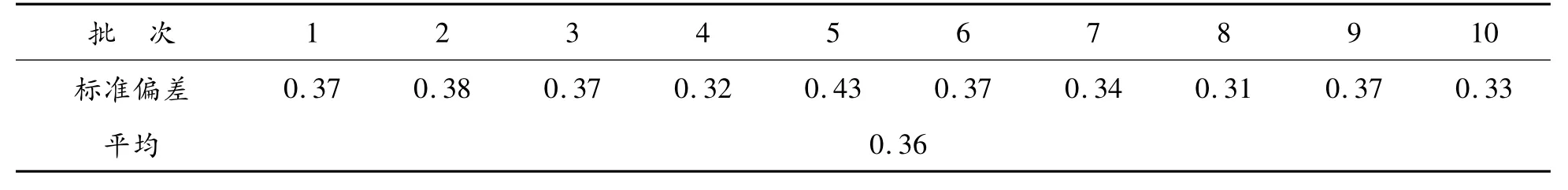

表3 改进后回潮后烟片含水率标准偏差(%)

表4 改进后加料至贮叶环节烟片水分散失情况(%)

表5 A牌号叶片加料前1.5 mm以下碎烟片筛分量(kg/批)

由表1~表5可以看出,该加水系统改进后:1)回潮后烟片含水率的稳定性有所提升,出口含水率标准偏差减小到0.36%,取得了较为理想的效果;2)水分在烟片内渗透更为充分,烟片对水分的保持能力显著增强,从加料至贮叶环节,烟片的水分散失比改进前减少0.55%,为制丝后续工序的加工奠定了良好的基础;3)增湿水水温的提升增加了烟片对水分的吸收速率,使烟片能快速吸收水分,有利于减小烟片在松散回潮环节的造碎。