客车滚动轴承早期失效的原因及措施

刁金欣

(济南铁路局 济南车辆段,山东青岛266001)

济南车辆段配属的25G型客车主要编挂在青岛至上海的K295/296次列车上,运用一、二个段修就发现大量轴承因故障失效而报废,青岛至上海单程1 351 km,运行时间为20h11min,日均走行1 351km,一个段修期约走行74万km,两个段修期约走行148万km。25K型客车主要编挂在青岛至北京T25/26次和T195/196次列车上,检修周期是按走行距离确定,A2级检修周期为40万km,A3级检修周期为120万km。在A2级和A3级检修中也同样发现大量轴承因故障而报废。在报废的轴承中绝大多数走行距离在120万km左右,有的甚至只走行了80万km就因故障不能继续使用而办理了报废手续。走行距离大部分不足额定寿命(280万km)的一半,属早期失效。

轴承早期失效报废量如此之大,不仅是一种极大的浪费,还严重地威胁着提速列车的安全,应引起车辆部门的高度重视。

1 轴承早期失效的原因

1.1 25G型客车滚动轴承早期失效的原因

客车段修在分解完毕轴箱取出轴承时,就会发现这类轴承内圈工作面及位于轴箱顶部的外圈内滚道工作面,均有较密集的长条形轴向凹形条纹,并伴有疤痕、起皱等电蚀现象。轴承滚子工作面也有上述缺陷,但相对要少些、浅些。肉眼观察大部分凹形条纹亮暗分明,表面已过热变色,呈深棕色或浅黑色。

为了查找原因,我们对上述轴承进行了全数检测,其结果如下:轴承的轴向游隙(凸出量)、径向游隙、滚子的长度差、直径差、圆度、锥度及内外圈相关尺寸都符合要求,轴箱总组装质量和相关配合尺寸也全都符合规定。

从检修记录查得凡轴承零件出现上述问题的轴承,其转向架均为209P型,轴箱上均安装有接地线,其中长春客车厂和南京浦镇车辆工厂生产的客车,接地线位于3、6位轴箱上,唐山车辆工厂生产的客车接地线位于1、8位轴箱上。为了证实轴承内外圈及滚子工作面出现凹痕、疤痕和起皱等缺陷,济南车辆段技术部门同运用车间一起,对上述客车进行了一次详细普查,具体测试结果如下:

(1)空调客车接地线中确实存在电流,在被测的车辆中有50%左右接地线存在接地电流,还有部分车辆接地线电流已达到25A左右,个别车辆接地线电流接近50A。

(2)接地线电流值离散性很大,可以认为接地电流值与车辆负载大小及负载相平衡度有关。

(3)车辆的接地电流冬季较夏季大些。

(4)按车种考虑,发电车的接地电流较其他车种大些。

从量子力学隧道效应和烧结效应理论中可知:当电流通过轴承滚动体表面时,钢被加热,表面硬度降低。同时还伴随着润滑脂电化学分解造成轴承表面腐蚀。此后,由于腐蚀和变形的加剧而加速起皱,起皱和疤痕在运转滚动体相互碾压下逐渐脱落,并随着时间的推移和走行距离的延长,脱落物越积越多,污染润滑脂并导致摩擦因数增大,甚至出现干(或半干)摩擦。运行中将起皱和疤痕彻底磨掉,形成一道道条形凹痕。

1.2 25K型客车轴承早期失效的原因

济南车辆段配属的25K型客车多数是在2000—2003年度生产的,分别采用SW-160型和CW-2型转向架,设计速度为160km/h。当这批客车运用到8 0万km或120万km进行检修时,发现大量轴承内外圈及滚子工作面已经出现疲劳磨损和腐蚀,有些甚至已出现剥离迹象。在放大十倍的放大镜下观察,有明显振动损伤和轴向冲击磨蚀迹象,部分轴承已产生块状磨屑,有明显剥离前期症状。轴承滚道冲击磨损和腐蚀,又可分为圆周性带状振动冲击磨蚀和圆周性轴向冲击磨蚀两种。

轴承圆周性带状振动冲击磨蚀为疲劳(早期疲劳失效)磨损,在放大镜下观察表面呈深浅不一,形状不规则的微观凹坑,并伴有棕红色过热变色条纹。根据赫芝弹性接触理论,相互接触的均匀材质,其最大压应力(即最大接触应力)应发生在滚动体表面中心部位,但车辆的横摆、侧滚和摇头等产生的横向振动,加上滚动轮对运行中车辆受力产生的弯曲挠度(弹性变形),使轴承滚道上的最大应力经常偏离中心,因此轴承滚道上的这个圆周性带状振动冲击磨蚀也往往不在套圈的中心部位。抽查取样检验时,发现轴承滚道有极薄的二次淬火和回火层,这说明轴承工作面曾产生过高热。

轴承圆周性轴向冲击磨蚀是车辆在高速运行中横向冲击振动的产物,是滚动体横向滑动造成的,是位移和强大剪切应力所致。在放大镜下观察,呈长短不一,宽度在0.2~1.0mm左右的轴向直条,在通常情况下内圈工作面分布相对较密较多,外圈的轴向直条都集中在位于轴箱顶部内滚道的弧面上,分布密度大致和内圈相似,滚子工作面上也有分布,但不均匀,与套圈相比要少些。

轴承圆周性轴向振动冲击磨蚀,在萌生和发展过程中,可大体分为3个阶段。最初(萌生)阶段为黑色直条,基本上无手感;第2阶段则出现凹凸不平的冲击条纹痕道,有手感,但不很明显;最后阶段则出现明显轴向凹凸状冲击条纹,手感非常明显,在放大镜下观察有多层程度不同的振动冲击迹象,并伴有明显划痕和擦伤痕迹,严重时已有剥离前症兆,甚至已开始剥离。

2 轴承失效的演变过程

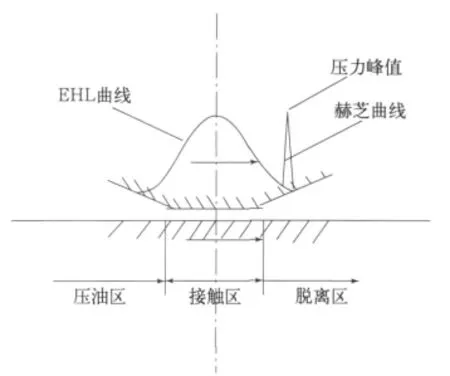

客车滚动轴承内外圈及滚子的接角面存在着很大的应力(约为1 500~5 000MPa),如果不用润滑油膜把相对运动的接触面隔开来,它们将很快发生磨损和表面烧伤,使轴承寿命下降。通过试验和理论计算可知,在正常的条件下,运转的滚动体之间,其最小油膜厚度应为0.1mm左右。按照弹性流体润滑理论(EHL理论),一对滚动的圆柱体如果不被油膜完全隔开,压力分布曲线与赫芝接触理论的压力曲线不同,在脱离接触处(或称油膜出口处),将出现一个压力峰值(如图1所示)。

图1 压力分布与油膜厚度

此处的油膜收缩得最小,接触区域上的最小油膜厚度方程为

式中H为材料厚度参数;G为材料参数;V为速度参数;W为负荷参数。

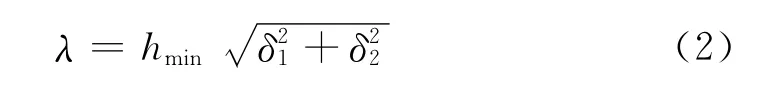

由上述公式分析可知,负荷对于油膜厚度的影响较小,而弹性变形和速度对油膜的影响较大。理论和试验都证明,如果润滑膜hmin值小于0.1mm时,两滚动体就不可能完全被油膜所隔开,将会出现干摩擦或半干摩擦,使轴承产生急剧温升,严重时还可能导致热轴。润滑油膜能否形成,除了与油膜厚度参数(主要取决于油脂黏度系数)有关外,主要受轴承滚动体表面粗糙度的影响,塔林(TALLIAN)等人采用油膜润滑参数λ来表示滚动体表面粗糙度对油膜润滑形成的影响。λ为油膜厚度与两滚动体表面粗糙度均方根的比值。

式中λ为油膜润滑参数;δ1和δ2为两滚动体表面粗糙度值。

油膜润滑参数λ与轴承相对寿命(某个轴承的实际使用寿命与额定寿命的比值)的关系,可用塔林曲线来表示(如图2所示)。

图2 λ对寿命与润滑参数的关系

曲线表明轴承表面粗糙等级越高(表面越光洁)其λ值也就越大,轴承的实际使用寿命也就越长。当λ≥4时,则表明轴承滚动体完全处于弹性流体润滑状态,滚动体之间已完全被润滑油膜所隔开,轴承已处于良好润滑状态,轴承的实际使用寿命已基本达到了额定寿命值。根据这个道理,如果轴承滚动体表面粗糙度等级下降,其λ值也自然下降,轴承的使用寿命也将大幅度下降。经计算滚动体粗糙度每下降一个等级,λ值将下降一倍,轴承的实际使用寿命将降低30%~40%。济南车辆段配属的25G和25K型客车,其轴承内外圈及滚子工作面遭到了严重破坏,经检测估算其破坏程度已等于粗糙度下降了数个等级。同时因其轴承表面遭到破坏,脱落了大量铁粉等杂质,稀释了Ⅲ型铁道润滑脂,使油脂的润滑性能降低,破坏了滚动体表面的保护(润滑)膜。处于这种不利情况下的轴承由额定寿命280万km,下降至120万km(甚至只运行了80万km),就因故障早期失效,提前报废。

3 措施

3.1 降低25G型客车轴承早期失效的措施

众所周知,电流密度对滚动轴承发生损伤的程度至关重要,它与轴承整个表面接触面积密切有关。在正弦电压下,轴承的通过电流被用来预测轴承寿命,有关资料表明,当电流密度为0.7A/mm2时轴承的寿命为50 000h;当电流密度为1.4A/mm2时,轴承的寿命缩短为500h;当电流密度大于2A/mm2时,在5h后即达到破坏水平。而安全电流密度值应为0.15A/mm2~0.39A/mm2之间。

很明显济南车辆段上述25G型客车滚动轴承电蚀是接地线电流过大引起的。而接地线电流密度值小的客车,其滚动轴承就安然无恙。如20世纪80年代末,济南车辆段有十几辆从原民主德国进口的24型软卧车和软座空调车,同样没有接地线,用了十几年也未发生过轴承电蚀情况。再如由四方机车车辆工厂生产的同类25G型空调客车,也都已使用近一个厂修期,也未曾发现类似轴承电蚀问题。

为此我们建议,在对长春客车厂、南京浦镇车辆厂和唐山车辆厂生产的25G型客车进行厂修时,应对客车的供电线路的设置布局及绝缘情况进行一次全面检查,发现问题及时处理。在对上述车辆工厂生产的25G型客车进行段修时,也要全面查一查供电线路的绝缘情况,并采取有效措施,将接地线的电流密度值控制在0.39A/mm2以下。

3.2 降低25K型客车轴承早期失效的措施

25K型客车滚动轴承早期失效的主要原因是轴承滚道冲击磨损和磨蚀所致,是客车提速后高速运行中引发的强烈冲击和振动引起的。要降低客车滚动轴承早期失效的数量,就必须尽最大努力来减缓车辆在高速运行中的冲击和振动。

减缓客车冲击振动是一项系统工程,要最大程度地把冲击和振动减下来,从车辆(主要是转向架)设计制造到运用检修都要努力,要全方位地做好工作。

3.2.1 设计制造方面应做的工作

(1)设计制造一种高性能高稳定性转向架

要增加25K型客车的运行稳定性,转向架是关键。目前25K型客车是采用SW-160型和CW-2型转向架,虽然这两种转向架在综合技术性能上都有所长,比以往传统转向架有较大进步,但在稳定性尤其是横向稳定性方面还存在不少问题,因此建议科研部门和车辆制造工厂,设计制造一种在高速运行条件下稳定性较强的转向架(包括具有良好的减振系统),以适应客车提速的需要。

(2)设计制造一种适应高速的优质客车轴承

为了适应高速客车的需要,各国根据自己的技术水平、技术观点和运用条件,在高速客车轴和轴承结构形式和参数选择上各有不同。如在大轴向力和轴向力作用频率高的状态下,选用圆锥滚动轴承,在轴向力相对较小频率较低的状态下选用圆柱滚动轴承。并根据速度的需要提高轴承设计与制造精度,调整轴承径向游隙,采用非接触式密封形式等。为提高轴承使用寿命还可以考虑采用新材料、新热处理工艺等。

3.2.2 运用检修方面应做的工作

(1)在高速运行的客车中,轮对故障对客车的稳定性影响较大,运用中检修人员应加强对轮对的检查工作,一旦发现车轮踏面有擦伤、剥离等故障,应认真填写"车统181",并按有关规定及时进行处理和更换。

(2)在A2和A3级检修中,应抓好转向架、轮对、轴承、轴箱的合理搭配,以减少因配合不合理而引起的横向冲击和振动。并做好油压减振器的检修和试验工作,以确保现有减振器在运用中较稳定地发挥其减振作用。

[1]王福天.车辆系统动力学[M].北京:中国铁道出版社,1994.

[2]侯光溪.车辆构造与检修[M].北京:中国铁道出版社,1996.

[3]刘泽九.滚动轴承应用手册[M].北京:机械工业出版社,2006.

[4]陈南平,等.机械零件失效分析[M].北京:清华大学出版社,1988.