HXN3机车轴箱体铸造工艺及模具CAD/CAM技术的应用

张可刚

(中国北车集团 大连机车车辆有限公司,辽宁大连116021)

HXN3机车轴箱体是HXN3机车走行部分的关键件之一,由于其独特的设计结构,采用传统的二维工程图进行铸造工艺设计和铸造模具的设计与制造比较困难。考虑到该产品已进行了三维实体设计,具有铸造工艺及模具三维实体设计制造的基础,为此,尝试采用UG软件CAD/CAM技术,对HXN3机车轴箱体铸造工艺及模具进行三维实体设计和数控加工自动编程,并通过开发UG软件后处理功能,应用引进的5轴数控加工机床,采用数控加工技术完成HXN3机车轴箱体铸造模具加工制造。

1 HXN3机车轴箱体三维铸造工艺设计

HXN3机车轴箱体(见图1)在设计结构上,由于没有明显的分型面,采用常规二维图工艺设计难度较大。为此,根据轴箱体三维实体模型尝试采用三维铸造工艺设计。三维铸造工艺设计是在三维实体设计模型的基础上完成浇口、冒口、砂芯、分型面等工艺设计工作,该设计方法具有图形直观、便于工艺分析等特点,有利于铸造工艺的模拟分析和模具设计与数控加工。该工艺设计应用了UG软件CAD技术,对HXN3机车轴箱体浇口、冒口及砂芯进行了三维工艺设计。图2为浇口、冒口三维工艺设计图,图3为分型面及砂芯三维工艺设计图。具体设计方案如下。

图1 轴箱体三维设计模型图

图2 浇口、冒口三维工艺设计图

图3 砂芯三维工艺设计图

1.1 浇注系统设计

根据轴箱体结构特点,设置二道内浇口,并将内浇口开在轴瓦加工面上,并考虑到内浇口又是铸件补缩通道,因此,内浇口尺寸适当放大,其截面尺寸为:50mm×90mm。为了保证铸件补缩效果,直浇口采用φ160 mm×250mm保温冒口套,直浇口总高度设计为294 mm。

1.2 冒口设计

HXN3机车轴箱体全部采用保温冒口,在内浇口处放置φ160mm×250mm保温冒口套1个,在另一侧放置了1个φ90mm×120mm的保温冒口,加强铸件补缩。

1.3 分型面及砂芯设计

HXN3机车轴箱体分上、下型,分型面通过轴箱体弹簧座圆孔中心上下分型。共有4种砂芯(2#砂芯为2块),其中1#砂芯根据HXN3机车轴箱体结构特点,芯头采用了曲面设计结构。

2 HXN3机车轴箱体模具设计及制造

2.1 HXN3机车轴箱体模具设计

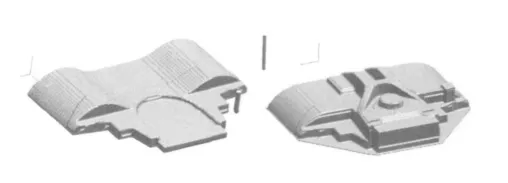

在三维铸造工艺设计基础上,对HXN3机车轴箱体模具进行了三维设计,图4为设计的轴箱体上、下模具三维实体图。

图4 上、下模具三维实体图

2.2 HXN3机车轴箱体模具数控加工编程及制造

CAM技术是在CAD技术基础上,在计算机上输入加工工艺参数和选择优化加工工艺,并应用模拟仿真系统进行加工过程的模拟,形成刀具位置源文件。最后利用后处理软件对其刀具位置源文件进行后置处理,形成数控机床可识别的NC代码文件,实现计算机数控编程。

计算机数控编程摆脱了传统手工编程效率低,程序易出错,尤其对复杂曲面手工方法无法实现编程等弊端,极大地提高了加工工艺水平和产品质量。通过对UG软件CAM系统的开发应用,成功的制造出高质量的HXN3机车轴箱体模具。

2.2.1 HXN3机车轴箱体数控加工编程

采用UG软件CAM技术对HXN3机车轴箱体上、下型模具及芯盒进行了数控加工编程,其主要步骤有:

(1)打开文件,取出模具工件和毛坯(Workpiece)组装图,将坐标系(WCS)移至机床加工坐标原点(Z轴朝上)。

(2)进入加工模块,根据加工工件创建刀具库。

(3)创建加工坐标系(MCS),然后对工件和毛坯进行指定。

(4)创建加工操作方法,进入加工设置界面,选择加工类型(轮廓铣、平面铣等)。

(5)进入加工设置界面,进行部件及加工参数(刀具、切削模式、步距、加工余量、主轴转速、走刀速度、进退刀方式等)的选择确定。

(6)生成刀具位置源文件。

(7)模拟仿真加工刀轨。

按上述步骤完成的HXN3机车轴箱体上、下型模具加工模拟仿真结果见图5。

图5 上、下模具加工模拟仿真

2.2.2 后置处理文件的开发

由于采用UG CAM进行自动数控编程,生成的刀具位置源文件,其数控机床的特定数控系统并不能自动识别,因此,需要把UG CAM生成的刀具位置源文件转换为特定数控系统能够识别的数控NC程序,该转换过程称之为后置处理。由于不同的数控机床有着不同的数控系统,需要采用不同的后置处理文件对刀具位置源文件进行处理。因此,针对我公司引进的5轴数控铸造模具加工中心数控系统,采用UG/PostBuilder进行了UG后置处理文件的开发。

UG/PostBuilder是一个图形化界面编辑工具,可灵活定义NC程序输出的格式和顺序,以及程序头尾、操作头尾、换刀等。UG/PostBuilder后处理开发流程见图6。

2.2.3 后置处理

应用开发的后置处理文件,对生成的HXN3机车轴箱体模具数控加工刀具位置源文件进行后置处理,图7为HXN3机车轴箱体下型模具粗加工后置处理形成NC文件的图形界面。

图6 UG/PostBuilder后处理开发流程图

图7 后置处理图形界面

2.2.4 HXN3机车轴箱体模具加工

通过UG CAM进行自动数控编程形成的NC程序文件,并应用我公司引进的5轴数控铸造模具加工中心对HXN3机车轴箱体模具进行了数控加工。成功的加工出HXN3机车轴箱体上、下模及芯盒,极大地提高了模具尺寸精度和制作效率,确保HXN3机车轴箱体试制一次成功。在此基础上制作了HXN3机车轴箱体金属模具,图8为HXN3机车轴箱体上、下型金属模具图。

图8 上、下型金属模具图

3 结论

(1)采用UG软件CAD/CAM技术成功的实现了HXN3机车轴箱体三维铸造工艺和模具设计,并通过对UG数控编程和后置处理的开发,完成了HXN3机车轴箱体的模具数控加工编程和制造。

(2)HXN3机车轴箱体模具的数控加工,解决了传统手工制作模具,制作工期长、精度低的问题。同时,为公司铸造模具制作提供了先进的技术手段。

(3)HXN3机车轴箱体的试制和生产应用证明,该技术完全可满足HXN3机车轴箱体尺寸精度要求,同时,缩短了试制周期,为HXN3机车轴箱体国产化提供了有力保证。

[1]沈春根,江 洪,朱长顺,等.UG NX 4.0CAM 实例解析[M].北京:机械工业出版社,2007.