基于主管道自动焊项目的团队协同创新管理

李 靖,王 东,章 科

(中广核工程有限公司,广东 深圳 518000)

主管道的焊接质量直接影响核电站的安全运行,采用传统手工电弧焊进行主管道焊接时,每个焊缝需要两名优秀焊工同时焊接35 d才能完成,工作量巨大、劳动强度高、施工环境恶劣,随着核电建设的发展,手工电弧焊工艺已不能满足核电批量化建设需求,采用高效稳定的自动焊技术是必然趋势。

为掌握主管道自动焊关键技术,满足我国核电国产化、批量化建设需求,2008年中广核工程有限公司联合国内核电设计、制造和施工单位等组成研发团队,在运用协同创新管理理论的基础上,充分结合核电建设以及主管道自动焊技术特点,通过项目统筹、资源整合,搭建了政产学研用协同创新平台。平台建设涉及各类资源的集成和共享,也涉及许多领域和众多的利益主体,是一项面广而复杂的系统工程,运行机制体制是它的核心部分。通过建立协同创新体制,实现项目统筹规划,既理顺参与各方的复杂关系,明确各方的权利、义务和分工,激发协同与创新的欲望和动力,克服原有创新环境的弊端;又实现对协同创新平台运行过程中需要的人、财、物以及各项保障等进行统一调配,达到资源整合的目的。

依靠基于主管道自动焊项目的团队协同创新管理平台,针对窄间隙自动焊技术进行系统研究,开发了一套具有完全自主知识产权的窄间隙自动焊技术,并被广泛应用到核电建设之中,创造了可观的经济效益。

1 主管道自动焊项目协同创新管理平台

1.1 协同创新管理平台的搭建

“协同创新”是指创新资源和要素有效会聚,通过突破创新主体间的壁垒,充分释放彼此间“人才、资本、信息、技术”等创新要素活力而实现深度合作,是提高自主创新能力和效率的最佳形式和途径。

建立协同创新机制与体制是协同创新平台的关键。协同创新机制是适应协同创新行为的一种全新的管理模式,在进行系统的理论探索时,充分结合核电“安全第一、质量第一”的建设理念以及主管道自动焊管壁厚、组对要求高、变形控制严、位置特殊和空间狭窄的技术特点,形成协同创新机制。

首先,协同建立在合作基础之上,不同主体之间合作需要一定条件才能发生,为保证自动焊工艺开发及应用的有效实施,中广核工程有限公司在内由施工管理中心牵头,整合安装、焊接、测量等专业人员,组建自动焊执行小组;在外与中国核动力研究设计院、法国阿海珐公司、中核二三建设有限公司、中核武汉核电运行技术公司、国内主要的核电设备制造单位以及焊机、焊材供应商等多家单位签订战略合作协议。

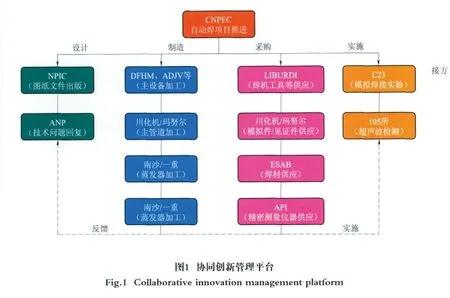

其次,能够产生协同效应的合作必须对不同创新主体的任务目标、资源等进行有效协调。团队是由各类规模、性质不同的利益群体构成的,每个利益群体也是由利益诉求相异的个体组成。中广核工程有限公司通过组建包括设计、制造、安装及检测实施在内的完整主管道自动焊项目组,对每个平台之内单位的权利、义务以及需承担的责任进行明确的分工。对于技术研发过程中所涉及的相关问题和矛盾,以中广核工程有限公司为纽带,通过整合各方资源推动项目推进,最终实现主管道自动焊技术的研发及推广应用,如图1所示。

1.2 协同创新管理平台的运作

协同创新管理平台的运作主要分为主管道自动焊接技术方案制订、模拟焊接试验和工艺评定实施以及现场焊接实施3个阶段:

(1)主管道自动焊接技术方案的制订

搜集主管道自动焊相关技术文件,依据CPR1000机组堆型的特点,针对性地向NPIC提供相关资料和满足NPIC的需求;设计方需根据自动焊焊接工艺及焊接变形量,确定主管道厂内预留尺寸、坡口形式以及相应主设备坡口形式等。

联合主设备制造商、现场安装承包商分析自动焊实施对主设备制造的影响,包括自动焊坡口加工精度的可行性分析和对制造进度的影响。

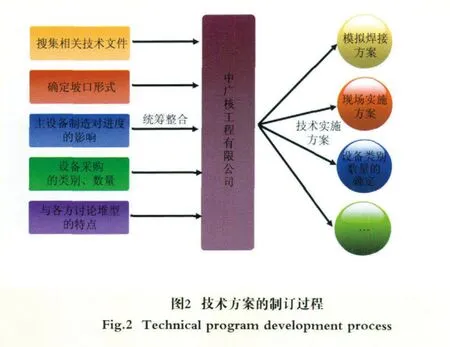

结合CPR1000、EPR堆型机组的特点,主要与设计院、安装承包商商讨,最终形成一系列的主管道自动焊技术实施方案,包括下述内容:模拟焊接方案、现场实施方案、三维测量建模和计算方案、无损检测方案、保护气体确定、坡口形式确定、自动焊机选型、焊材技术标准的制定等,如图2所示。

(2)模拟焊接试验和工艺评定实施

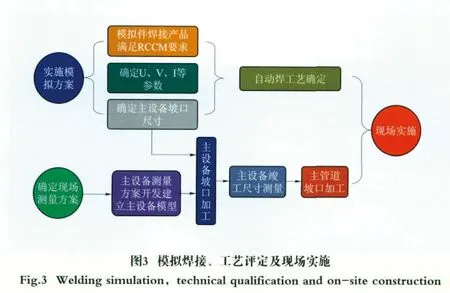

自动焊技术方案确定之后,进入模拟焊接试验和工艺评定实施阶段(见图3),主要工作有以下几个方面:

主管道模拟焊接件、焊材供应商:保证模拟焊接试件、耗材按时到货。

焊机供应商:保证相关设备、零配件按时到货,实施对应操作培训和机器维护。

设计方:相关上游技术文件的出版,现场技术问题的解决方案。

安装承包商:焊工以及取得相关自动焊焊接资格证、场地及工机具的准备、现场技术问题的反馈、焊材复验、射线探伤检验、试验件的相关理化性能试验。

(3)现场焊接实施

工艺评定件满足技术文件规定的各项性能指标要求之后,依据现场施工的进度安排,实施现场焊接,主要工作包括以下几个方面:

设计方:相关上游技术文件的出版,现场技术问题的解决方案。

主设备供应商:自动焊工艺对设备坡口制造精度有更高的要求,制造厂家应根据确定的坡口尺寸及精度,在不影响设备供货进度的情况下,完成主管道及相应主设备,如RPV、SG、RCP等坡口加工。

焊机供应商:派遣技术人员常驻施工现场,实时解决施工中遇到的有关焊接设备故障的问题,并及时进行回场返修。

安装承包商:控制区的建立、人力动员、工机具的准备、与土建施工交叉施工的协调、射线探伤检验、针对突发事件的应急方案、完成主设备和主管道的三维测量工作。除此之外,主管道自动焊对主管道组对间隙有更严格的要求,对主设备安装及调整有更高的要求,安装承包商应制订相应的组对、调整措施;还必须有配套的焊缝缺陷修补工艺作支持,包括补焊所需的相应专用工机具。

主管道自动焊应用时需要有与之相适应的无损检验技术作支持。

1.3 协同创新管理平台应用实例

上述各方的工作由中广核工程有限公司自动焊小组统筹协调、整合资源,在满足各方诉求的前提下,最大可能地推动项目研发。

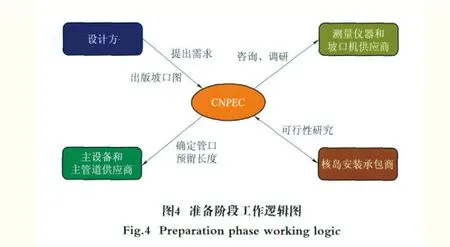

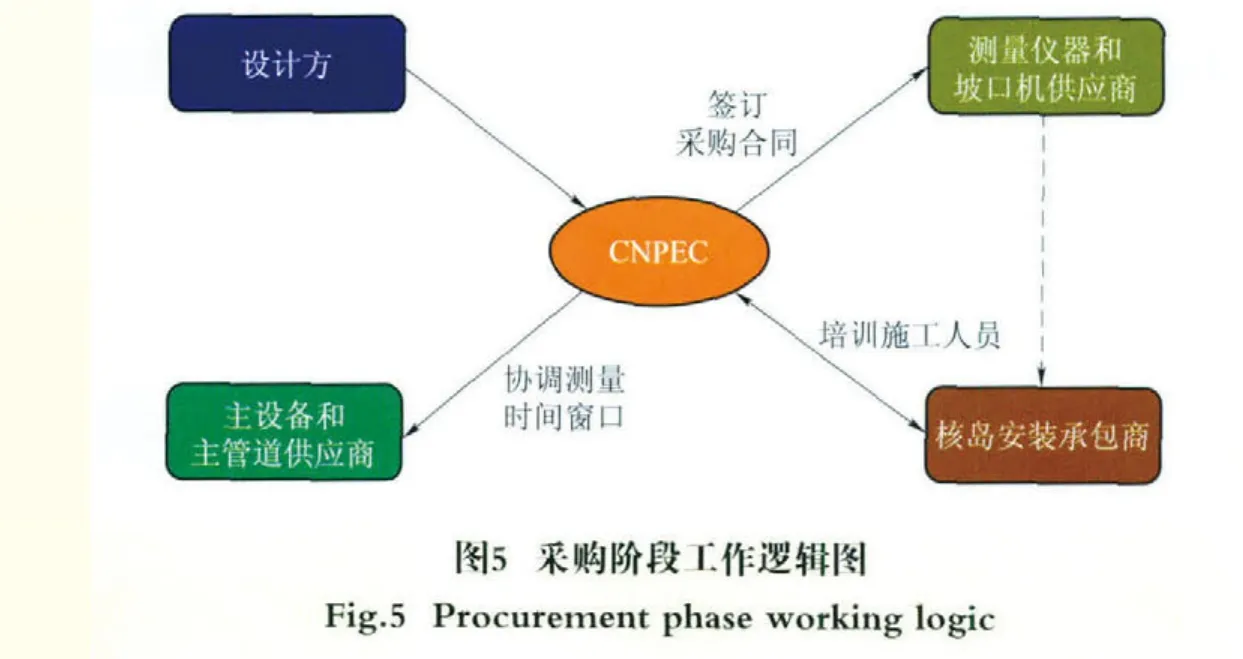

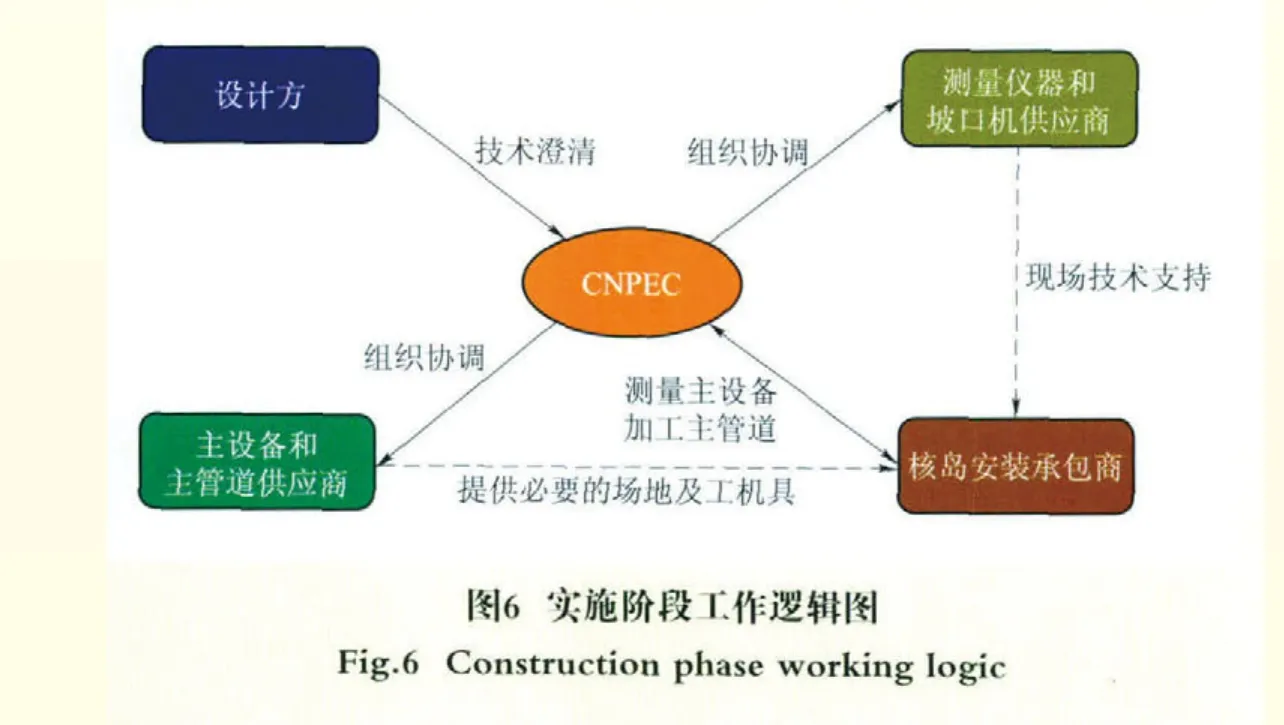

通过大量的前期调研,中广核工程有限公司自动焊小组联合设计方中国核动力研究设计院和安装承包商中核二三建设有限公司,整合理论要求和现场特点,最终设计方确认自动焊要求坡口组对间隙0~1 mm,而这相比手工电弧焊(组对间隙1~4 mm)对现场组对提出更加苛刻的要求。为满足组对要求,中广核工程有限公司开发和应用三维测量与信息模拟技术,在主管道坡口加工前,测量压力容器、蒸汽发生器及主泵各管口的竣工尺寸,作为主管道坡口加工输入参数,从而实现主管道自动焊的精确组对,如表1、图4、图5和图6所示。

为了实现创新性三维测量与信息模拟技术的实施,需要采取下述步骤:

1)分别联系管道坡口机和测量仪器供应商,根据该技术特点进行设备采购;

2)组织设备供应商对安装承包商的相关人员进行操作培训,并取得相应资质;

3)需要和主设备供应商协调测量时间窗口,组织安装承包商相关人员赴厂家测量;

4)计算数据,安装承包商依据此数据进行加工。

如果安装承包商加工坡口有所偏差,还需要开出现场不符合项,提交设计方技术澄清。

主管道的坡口加工与主设备的安装逻辑有着紧密的关系,必须处理好诸如设计方、主设备供应商、管道坡口机和测量仪器供应商、安装承包商等各方面的情况,才能在保证技术实施的同时,最大限度地保证现场施工进度,最终达到预期目标。

表1 自动焊坡口加工及组对任务分解表Table 1 Automatic welding groove processing and prefabrication task breakdown

在整个过程中,中广核工程有限公司搭建的协同创新管理平台起着决定性的作用:以平台为纽带,把相互间本身毫无关联的各方联系在一起,发挥自身在项目统筹、资源整合,以及科研攻关方面的优势,制定出一套合理、可行的技术路线,成功实现了主管道自动焊技术的开发和推广应用。

2 专家审查与汇报机制

另外,核电建设行业由于其特殊性,安全是核电建设的第一要务。在工程开发与应用方面求真务实、大胆创新的同时,还应对新工艺、新技术的技术内容进行外部研究评审,排除争议,保证新工艺、新技术的安全可靠。

主管道焊接是保证核电站一回路压力边界完整性的关键。项目推进过程中,为保证项目推进方向受控和研究成果的可靠,除了协同创新管理平台内部的工程进度推进之外,中广核工程有限公司与国家核安全局及国内相关领域专家保持充分沟通,在“试验方案确定”、“工艺开发完成”、“工艺评定开启”、“现场焊接实施完成”等项目关键节点,向主管当局请示或组织专项会议进行专家会审,形成了一整套专家审查与汇报机制。

在多次的专家会审和现场审查过程中,中广核工程有限公司利用搭建的协同创新管理平台,对于疑问能够及时澄清答复,对于暴露的问题能够迅速纠正,形成了一套快速反应和纠偏机制,使得上层的目标能够层层落实,完整地实现了初期制订的科研目标,开发出一套具有完全自主知识产权的窄间隙自动焊接技术。

3 总结与展望

核电站建设,由于其行业的特殊性,使其技术革新面临比其他工程建设行业更加困难的局面:

1)必须保证安全性能的万无一失;

2)我国现行的核电建设标准中尚不完善;

3)涉及设计、采购、制造和施工等多个环节;

4)投资大、周期长、协调难度高;

5)国家对于核电建设行业新工艺、新技术的实施有着严格的审查制度。

中广核工程有限公司以核电建设重大技术革新——主管道自动焊项目研发为契机,探索出一套完整的团队协同创新管理模式,通过搭建基于主管道自动焊的协同创新管理平台,实现项目统筹、资源整合、政产学研用的结合,并建立了国家级的主管道自动焊实验室, 促进了上下游各方的团队合作。通过自动焊项目实施,带动了整个核电行业建造技术水平的发展,培养了一批优秀的核电建设人才队伍。

主管道自动焊技术已在宁德核电项目成功示范应用。现本成果已推广至阳江和红沿河等项目,打破了国外对该技术的垄断,填补了我国在此领域的空白。

安全是核电建设的第一要务,因此要求核电建设工程技术不断创新,在保证安全的前提下,加强工程质量,实现清洁能源造福人类的最终目的。基于主管道自动焊的协同创新管理模式创造了核电行业重大技术革新管理模式的典范,我们应当看到核电建设是包含多个行业综合技术的体现,在拓展应用时,必须根据自身的技术特点和现场施工情况,做出适应性的修改,达到技术创新目的,实现“安全第一、质量第一”的发展理念。