蒸汽发生器传热管失效分析及防护措施

左 军

(大唐陈村水力发电厂,安徽 宣城 242500)

1 蒸汽发生器的作用及原理

1.1 蒸汽发生器在核动力装置中的地位和作用

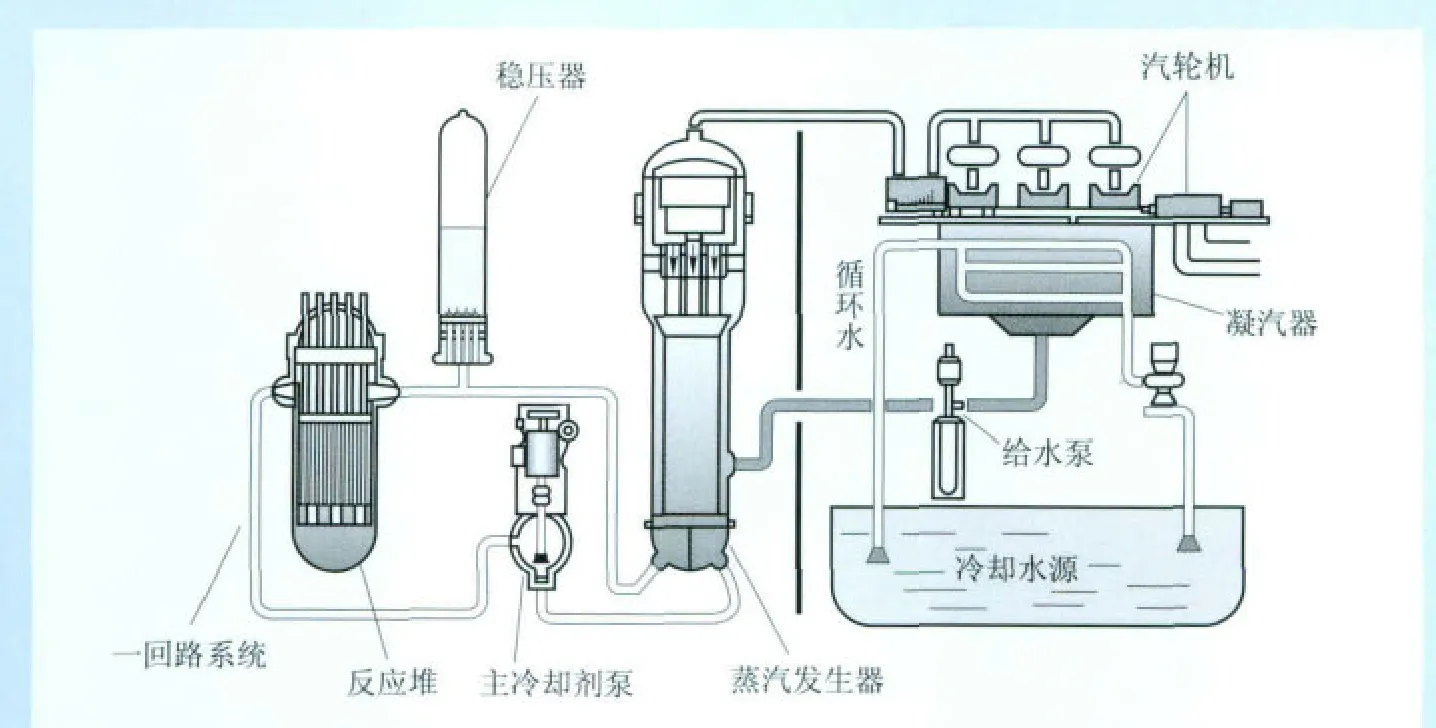

核动力装置是以核裂变能来产生动力的装置。蒸汽发生器(SG)是核动力装置中一个非常重要的热量交换设备。蒸汽发生器在核动力设备中的作用,如图1所示。

在反应堆中,核裂变产生的热能传给冷却剂(水)。高温高压水由主循环泵送到蒸汽发生器,在蒸汽发生器中,传热管内一回路冷却剂的热量,通过管壁传给管外工质(水),使之预热、蒸发(或预热、蒸发、过热)而产生饱和蒸汽(或过热蒸汽)。品质合格的蒸汽送往汽轮机,带动发电机发电。从整个装置的工作过程来看,蒸汽发生器既是一回路设备,又是二回路设备,是核动力装置中一回路和二回路的枢纽。由于一回路冷却剂流经堆芯,冷却剂中的杂质及腐蚀产物等被辐射会活化,加之会有燃料元件的裂变碎片进入,使得一回路冷却剂带有较强的放射性。因此,一回路为带有放射性的回路。而二回路为非放射性回路。这就对蒸汽发生器的结构、强度、材料抗腐蚀性能、水质指标、密封性和清洁度等与安全可靠性有关的因素,提出了很高的要求。蒸汽发生器如果发生破损,不但造成放射性污染,而且会造成反应堆被迫停堆,影响整个核动力装置的经济性和安全性。蒸汽发生器传热管面积占一回路承压边界面积的80%左右,传热管壁厚一般在1~1.5 mm,而它却承受着一次侧和二次侧之间较大的温差和很高的压差产生的应力,又经受着水力振动、腐蚀以及传热管与管板连接部位的集中应力等,因此造成蒸汽发生器传热管破裂事故的概率比较高。蒸汽发生器传热管的可靠性主要取决于传热管的完好性[1-2]。只要有一根蒸汽发生器传热管断裂,就可能造成放射性物质的泄漏及反应堆停堆。因此,蒸汽发生器传热管的重要性不言而喻。

1.2 蒸汽发生器结构及工作原理

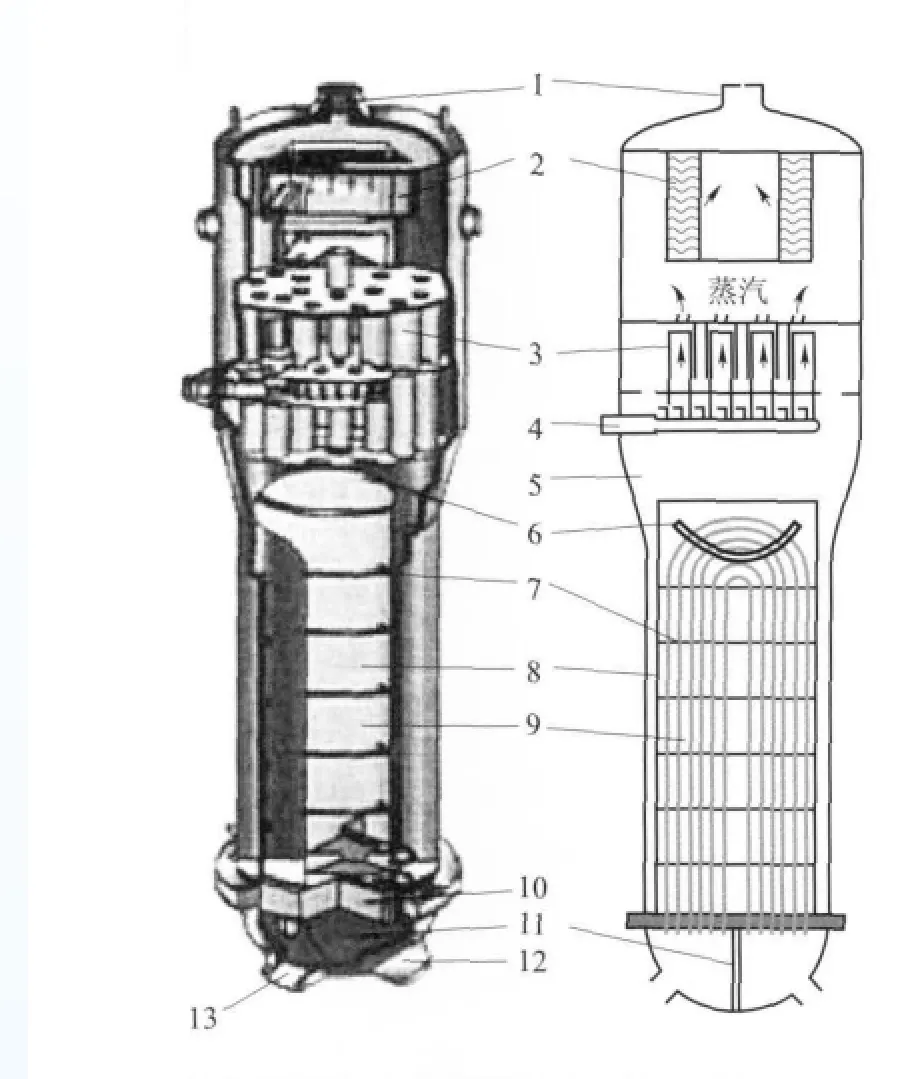

在蒸汽发生器中,水和汽水混合物的循环不需要外加能量,而是依靠水和汽水混合物的比重差而进行。目前核动力装置中使用的蒸汽发生器其典型结构如图2所示。它主要由上封头、下封头、管板、U形管束、汽水分离装置及筒体组件构成。通常采用奥氏体不锈钢、Inconel-600和Incoloy-800作为传热管材料。在U形管束上装设有支撑板,对管束起支撑和防振作用。在管束周围装有套筒,将筒体与管束隔开构成上升和下降通道。在管束和套筒上方装设汽水分离器,多用旋叶式分离器做粗分离器,用双层布置带钩波形板分离器做细分离器。给水管装在上筒体下部,由给水接管和环形给水分配管组成。在管板上方装设排污管。运行中进行连续或定期排污可避免泥渣沉积和腐蚀介质在沉积物与传热管间的缝隙中浓缩,并防止在传热管上结垢,从而提高传热效率。

图1 压水堆核动力装置原理图Fig.1 Schematic of PWR NPP

图2 蒸汽发生器结构简图Fig.2 Structure of steam generator

1.3 关注传热管失效的必要性

在早期的蒸汽发生器设计制造过程中,由于缺乏设计和运行规范,便假设蒸汽发生器与其他反应堆部件具有一样的寿命。但是反应堆的运行经验表明,蒸汽发生器(特别是其中的传热管束)由于各种原因容易发生失效和开裂。有些原因可以归结为制造问题,如缺少设计准则和分析手段,另外一些是由于使用环境造成的,如高温、高压的水流速和腐蚀元素的浓集等。蒸汽发生器传热管破裂事故给核电厂造成严重的后果,它不仅使一次侧系统的冷却剂装量减少,而且更重要的是它使二次侧系统的压力和水位增加,甚至满溢,使放射性的物质排放到周围环境中。此外,如果传热管破裂还伴随着其他安全设施失效,将会造成熔堆。国际原子能机构(IAEA)的报告指出,由于蒸汽发生器破损迫使整个装置停用,外加高额的维修费和部分蒸汽发生器的更换费用,造成巨大的经济损失,所以蒸汽发生器的问题是核工业的主要问题之一[3]。

蒸汽发生器的失效主要发生在传热管束。传热管是有放射性的一回路系统和无放射性的二回路系统的交界面,它承受着一次侧和二次侧之间较大的温差和很高的压差产生的应力,又经受着水力振动、腐蚀以及传热管与管板连接部位的集中应力等,因此造成蒸汽发生器传热管破裂(SGTR)事故的概率比较高。20世纪80年代中期,造成传热管破损的主要原因之一是二次侧应力腐蚀(SCC),这种腐蚀的发生率相当高,并且其腐蚀速率很快,往往需要非计划停堆来进行检查和堵管,造成很大的经济损失。

2 影响传热管失效的因素

蒸汽发生器传热管开裂最主要的原因之一便是腐蚀开裂(SCC)。应力腐蚀开裂是受应力的材料在特定的环境下产生滞后裂纹,甚至发生滞后开裂的现象。当应力超过某一临界值后,材料会在腐蚀并不严重的情况下发生脆性断裂。

不锈钢产生应力腐蚀开裂的基本条件是敏感的合金(材料因素)、特定的介质(环境因素)和拉伸应力(应力因素)。具体讲,敏感的合金(材料因素)指具有一定化学成分和组织结构的不锈钢,这种材料在一些介质中对应力腐蚀敏感,但并不是任何一种不锈钢,任何条件下均能出现应力腐蚀。

特定的介质(环境因素)指对于某一敏感合金而言,只有在一些特定的敏感介质中才会产生应力腐蚀。

拉伸应力同样是应力腐蚀的必要条件之一,如果不存在拉伸应力,即使存在特定介质也不会发生应力腐蚀。从理论上讲,压应力是不会产生应力腐蚀的。

2.1 材料因素

能够产生应力腐蚀破坏的合金,包括铬不锈钢、铬镍不锈钢镍基及铁基耐蚀合金。Cr-Ni不锈钢一般占不锈钢产量的70%左右,且应用很广泛。奥氏体不锈钢是单相固溶体,650 ℃敏化处理后的18-8钢由于晶界有Cr23C6沉淀,使其邻近区域贫铬而有晶间腐蚀敏感性。不锈钢中含镍量的多少对材料抗应力腐蚀能力有显著影响[4]。当含镍量在5%~8%时,破裂敏感性最大。随含镍量的提高,材料抗应力腐蚀能力不断增加。含镍量超过70%的因科镍材料的抗氯离子应力腐蚀性能大大超过18-8不锈钢。对于含有铁素体的铬镍不锈钢,当铁素体含量在一定范围内时,具有较好的抗应力腐蚀能力。

应力腐蚀破坏的形貌,不论是穿晶型、晶间型还是二者的混合形态,其裂纹的主要特点是:在主干裂纹延伸的同时,还有若干分支同时发展,貌似落叶后的树枝状,裂纹的纵深一般比宽度大若干个数量级。这也是应力腐蚀破坏的一个典型特征。不锈钢产生脆性断裂前不产生任何明显的塑性变形且开裂垂直于主应力方向。脆性断口宏观上为结晶状并发亮,微观上有解理特征[5]。

2.2 环境因素

产生应力腐蚀破坏的一个主要条件是特定的腐蚀介质。为了客观地确定产生破坏的原因,除了弄清楚敏感材料和应力腐蚀裂纹及断口形貌特征外,还必须对引起不锈钢应力腐蚀的介质成分和腐蚀产物结构进行分析。能够引起奥氏体不锈钢发生应力腐蚀破坏的常见介质有Cl-、F-、Br-等。并且介质浓度越高,奥氏体不锈钢发生应力腐蚀的敏感性越大。

2.2.1 介质的pH值影响

当前海事测绘部门制作专题海图主要使用CARIS HPD数据库进行海图数据的存储和管理工作,使用CARIS PCE进行海图数据的提取和海图编绘工作,使用CorelDRAW、Illustrator等软件进行专题海图的整饰工作。

大多数研究表明,在高温水中奥氏体不锈钢在pH值为6~7时对氯离子应力腐蚀最为敏感。且随着介质pH值的增加,18-8不锈钢在高温水中对氯离子应力腐蚀破裂敏感性显著下降。这是因为在高pH值介质中,存在着大量OH-离子,它阻碍了氯离子接近金属表面,从而抑制了应力腐蚀过程。

2.2.2 氯离子和溶解氧浓度的影响

介质中氯离子浓度和溶解氧的浓度是相互影响的一对因素。实验表明,只要介质中氧浓度足够低,少量氯离子的存在也不足以引起应力腐蚀。同样,只要氯离子浓度足够低,那么溶解氧的存在也不足以引起破裂[6]。在Cl-浓度较大的溶液中,应力腐蚀的阴极反应为氢的还原反应,因此与溶解氧的关系不大。但在含Cl-浓度较低的情况下,阳极反应为氧去极化反应,故应力腐蚀受到溶解氧的影响,并随着氧含量的增加而加快腐蚀。

一般来说,氯离子和溶解氧浓度越大,发生应力腐蚀破裂的可能性越大。在核动力装置中,给水在补充一回路之前是经过处理的,其氯离子的含量值小于0.1 mg/L。二回路系统进入蒸汽发生器的给水绝大部分是汽轮机的凝水,汽轮机凝水中的氯离子浓度不超过0.011 mg/L。凝水与1%~2%凝水量的补水混合,作为给水进入蒸汽发生器,其氯离子浓度在2 mg/L以下。给水进入蒸汽发生器以后蒸发为蒸汽,蒸汽中携带着给水中少量的氯离子离开蒸汽发生器,留下99.8%以上的氯离子。显然这些剩下的氯离子便在蒸汽发生器中积累起来,致使炉水中的氯离子浓度大大高于给水。

2.3 应力因素

结构材料中应力的存在,是应力腐蚀的必要条件之一。而且,只有拉应力才可能引起破裂,当材料只受压力时,不可能发生应力腐蚀破裂。随着应力的增加,不锈钢发生破裂的敏感性增大,发生破裂速度随着增加。当应力小于某一数值时,应力腐蚀破裂不会发生,这一值称为临界应力。它随介质种类、杂质浓度、温度、pH值及不锈钢的成分不同而变化。

2.3.1 应力来源

不锈钢设备和构件,在使用和运行过程中,一方面要与各种腐蚀性介质相接触,同时,又承受各种不同的应力。这些应力当中既有静止的、交变的、内在的,也有外加的。引起不锈钢应力腐蚀开裂的应力主要有:1)工作应力,即设备和部件在工作条件下所承受的外加载荷;2)残余应力,是不锈钢在生产过程和设备加工制造过程中,在材料内部产生的应力;3)热应力,即由温差及结构条件而引起的应力;4)结构应力,是由于设备、部件的安装和装配而引起的应力。以上四种应力,只要导致设备部件受拉,在腐蚀介质的共同作用下,就会导致材料的应力腐蚀。其中,工作应力、热应力以及结构应力都是不可避免的,而残余应力应尽量予以消除。

2.3.2 应力影响

1)破坏钝化膜。在应力作用下,不锈钢会产生滑移而使钝化膜破裂并暴露出新的裸金属。同时,应力的存在还能阻止钝化膜的再形成。

2)加速OH-的吸附。随着Cr-Ni奥氏体不锈钢所受应力的增加,表面的OH-吸附量会增加。试验证明应力增加,OH-吸附速度加快且数量增加,因而,应力腐蚀敏感性提高。

3)加速阳极溶解过程。在不锈钢应力腐蚀裂纹尖端,若应力集中足够大,合金可被机械拉开,或者裂纹尖端产生塑性形变,从而在没有保护膜以及应力不断破坏裂纹尖端钝化膜的情况下,使不锈钢的腐蚀溶解过程加速。

3 传热管失效防护措施

通过对奥氏体不锈钢产生应力腐蚀机理的分析,针对蒸汽发生器的运行特点,提出以下改进防护措施。

3.1 传热管材料

奥氏体不锈钢具有良好的耐均匀腐蚀性和工艺性能,但是在使用过程中容易发生应力腐蚀、点蚀及晶间腐蚀,因此需要采取措施提高奥氏体不锈钢耐腐蚀性能。调整奥氏体不锈钢的合金成分可以提高材料的耐腐蚀性能。由于应力腐蚀是从表面开始的,而且只有在拉应力的作用下才会发生,因此可以通过对管表面进行钝化处理,以造成具有一定厚度的钝化膜;进行电解抛光,以增加表面光洁度等方法减小应力腐蚀的可能性。

3.2 蒸汽发生器的设计与制造

蒸汽发生器传热管的腐蚀破裂大部分与蒸汽发生器的结构密切相关,因此要想有效地防止传热管破裂事故的发生,必须有合理的蒸汽发生器结构设计。可从以下几个方面来提高设计的可靠性。

1)消除管子与管板接头的开式缝隙,防止腐蚀性杂质渗入管子与管板结合区。缝隙区域由于介质流动不畅,腐蚀性杂质容易在此集聚。正常运行时少量的水可能进入管板缝隙中,由于管板温度较高,水会汽化,当负荷变化或停闭时,缝隙区又会处于水相。这种时而水相,时而汽相的干湿交替,促使腐蚀性杂质在缝隙区管子表面浓缩,导致管子发生应力腐蚀。一般采用的方法是将管子沿管板厚度全长进行胀接。

2)消除管板滞流区和排除泥渣堆积。当循环水在管板上表面进入管束时,由于冲刷不力在管板表面会形成滞流区,使泥渣在该区堆积。泥渣疏松多孔,含有多种腐蚀杂质,加上导热性较差,使局部热负荷下降,埋在泥渣中的管段承受较高的热应力。因此,大部分的应力腐蚀发生在热负荷较高的管束热端。因此,在蒸汽发生器结构中要装设流量分配挡板等对排污管进行改进。

3)尽量减小管束应力。承受拉应力是传热管产生应力腐蚀的必要条件,因此传热管从制造、加工,到安装、运行的各个环节,都应当采取措施来消除任何可能引起应力的各种因素,特别要避免应力集中。适当增加最小弯管直径,可以减小应力集中。

3.3 二次侧水质控制

防止蒸汽发生器传热管的应力腐蚀,运行中控制水质指标是很重要的。控制运行水质应重点控制二回路侧炉水中的水质,因为炉水中杂质聚集使管壁结垢,垢下炉水的浓缩引起传热管的应力腐蚀。进入蒸汽发生器的杂质如氯、溶解氧、OH-等应控制在尽可能低的水平。控制水质的方法宜采用全挥发水处理方法。其主要特点是所添加的化学药物在蒸汽发生器运行参数下是全挥发的,不会出现局部浓缩。同时应尽量防止杂质进入系统和尽量降低系统中的杂质。防止杂质进入系统包括严格控制化学添加物的质量、严格控制补给水的质量、防止凝汽器泄漏和减少由于凝结水除盐装置运行而造成的负面影响。降低系统中的杂质主要通过启停堆时的化学控制和通过凝结水除盐净化床来完成。

3.4 定期清洗

随着核电站运行时间的增加,清除管板上沉积的泥渣相当重要。停堆时利用泥渣枪来清除,同时要配合采用化学清洗剂来解决。化学清洗剂的选用不但要考虑对沉积物和污垢有较高的溶解性,还要考虑对蒸汽发生器内部构件材料的腐蚀速率要低。

3.5 定期在役检查

在停堆检修期间利用无损检测方法对蒸汽发生器传热管进行检查,及时发现存在的问题并采取必要的补救措施,防止核泄漏事故的发生,这样可以避免或减少计划外停堆。

4 结论

随着核能在各领域的广泛运用,核动力装置的安全性和经济性得到越来越多的关注。蒸汽发生器是核动力装置中的关键设备之一,它对整个核动力装置的性能和安全可靠性有着重大的影响。实际使用情况也表明,传热管是整个蒸汽发生器内的“事故多发地”。

虽然近些年专家学者在蒸汽发生器的结构设计、材料性能、制造工艺、维护保养等方面做了大量工作,但是仍然存在不少问题,传热管破裂事故也时有发生。随着一、二回路水质指标的提高和处理方法的改进,腐蚀问题将会不断得到改进。同时开展蒸汽发生器维护和修理措施的研究也迫在眉睫。相信在不远的将来,通过广大研究人员的努力,核动力装置的可靠性、安全性和经济性将会全面提高,核能的利用将会迎来一个辉煌的明天。

[1]庞风阁,彭敏俊.船舶核动力装置[M].哈尔滨:哈尔滨工程大学出版社,2000:15-22.(PANG Fengge, PENG Min-jun.Ship Nuclear Power Plant[M].Harbin: Harbin Engineering University Press, 2000: 15-22.)

[2]D.R.Diercks,W.J.Shack,J.Muscara.Overview of steam generator tube degradation and integrity issues.Nuclear Engineering and Design[J],1999(194):19-30.

[3]Harry Chernoff,Kenneth Chuck Wade.蒸汽发生器更换综述[J].国外核动力,1996,(5):8-12.(Harry Chernoff, Kenneth Chuck Wade.Replacement of Steam Generator [J].Foreign Nuclear Power, 1996, (5): 8-12.)

[4]陆世英,等著.不锈钢[M].北京:原子能出版社,1995:161-229.(LU Shi-ying, et al.Stainless Steel [M].Beijing: Atomic Energy Press, 1995:161-229.)

[5]瓦西连科,等著.钢的应力腐蚀开裂[M].陈石卿,等译.北京:国防工业出版社,1983:203-229.(Vasilenko, et al.Stress Corrosion Cracking in Steel [M].Translated by CHEN Shi-qing,et.al.Beijing: National Defense Industry Press,1983: 203-229.)

[6]郦建立,王宽福.奥氏体不锈钢在C1-介质中应力腐蚀研究[J],1998,25(2):106-111.(LI Jian-li, WANG Kuan-fu.Study on Stress Corrosion of Austen Steel in C1 Media [J], 21998, 25(2): 106-111.)