微波烧结制备ZnO压敏电阻

柯 磊, 袁艳红, 杨党强

(上海电机学院 数理教学部,上海201306)

ZnO压敏电阻是一种阻值随外加电压变化敏感的电阻材料,因其优良的非线性电学性能而被广泛应用于过压保护和浪涌吸收等领域[1-2]。通常在制备过程中,以ZnO为主体,添加少量低熔点氧化物Bi2O3,Sb2O3和过渡金属氧化物 MnO2,Co2O3及Cr2O3,经高温烧结制成[3-4]。为了获得均匀的烧结体性能,常规烧结过程往往需要较长的加热周期和较低的升温速率。虽然可以通过改进炉体的耐热冲击性能或炉腔内的传热方式来缩短烧结时间,然而这些措施却受到在升温过程中材料内部不均匀而产生应力、易造成材料开裂的限制[5-7]。

微波烧结是20世纪80年代中期微波技术和材料科学与工程交叉结合而发展起来的一种新型快速烧结技术。它同常规烧结相比具有加热均匀、较快的加热和烧结速度、降低烧结温度、易获得2 000℃以上高温、细化材料晶粒和提高材料性能等一系列优点,具有良好的应用前景[8-11]。本文采用微波烧结的方法,通过快速升温制备ZnO压敏电阻材料,并将微波烧结与常规烧结获得的试样进行比较,优化了微波烧结工艺。

1 实验方法

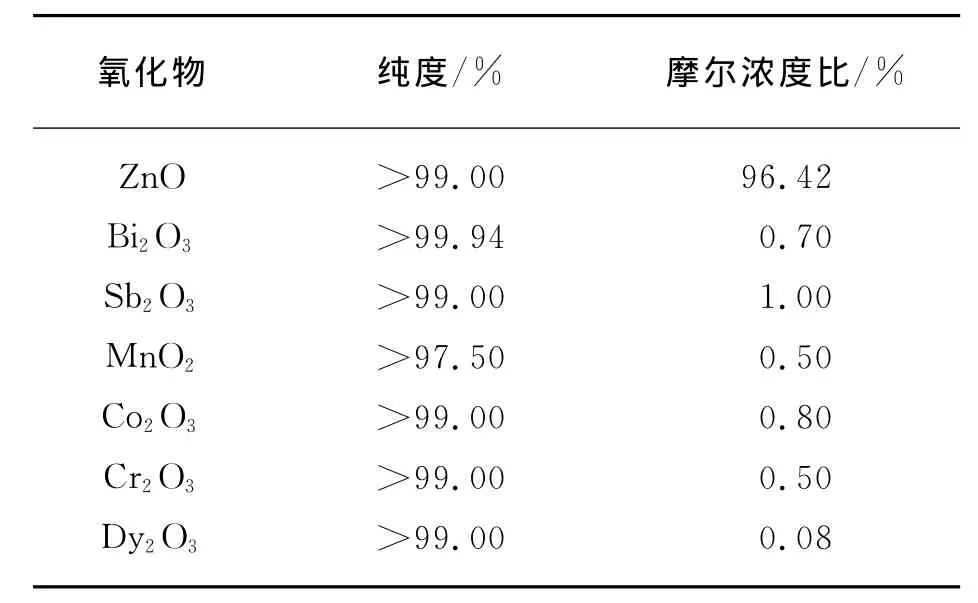

采用分析纯试剂为原料,在ZnO粉体中添加Bi2O3,Sb2O3,MnO2,Co2O3,Cr2O3及 Dy2O3等金属氧化物,按照表1的摩尔浓度比混合。将混合粉体装入球磨罐,加入适量的无水乙醇,以球粉比20∶1、球磨转速500r/min的条件高能湿磨5h。湿磨后的粉体先烘干,再在相同的球磨条件下干磨1h,消除较大的粉块,得到混合均匀的复合粉体。

表1 ZnO压敏电阻的粉体配料比例Tab.1 Proportion of powder materials in ZnO varistors

利用液压机将复合粉体压制成直径φ10mm、厚度为1mm的圆片后开始烧结。烧结温度为800℃,保温时间为2h,采用微波烧结和常规烧结两种方式进行,其中微波烧结工作频率为2.45GHz,输出功率为0~5kW连续可调;常规烧结使用传统的高温马弗炉。对烧结后的试样两面用银烧渗,制作线性电极。

利用 D/max-2550V 型 X 射线衍射仪(X-Ray Diffiraction,XRD)分析试样的物相组成。

利用JEOL JXA-8100型扫描电子显微镜(Scanning Electron Microscope,SEM)观察试样的表面形貌,并通过显微数字分析系统测量晶粒的平均尺寸D。

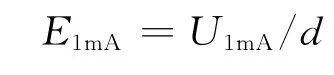

利用CJ1001型压敏电阻直流参数仪测量试样的伏安特性和电学参数,包括电位梯度(E1mA)、漏电流(IL)和非线性系数(α)。其中,

U1mA为1.0mA/cm2的电流密度下试样的击穿电压;d为试样的厚度;IL为0.75U1mA的电压下通过试样的电流;

E10mA为10mA/cm2的电流密度下试样的电位梯度值。

利用HP4284A型精密阻抗分析仪测试试样的介电性能,通过

计算试样的势垒高度(φB)、耗尽层宽度(t)、施主浓度(ND)和界面态密度(NS)等微观参数。其中,C0和CB分别为施压前、后单晶界单位面积上的电容;Ugb为单个晶界上施加的电压;e=1.6×10-19C为电子电量;ε=8.5ε0为ZnO晶粒的电容率,ε0=8.85×10-12C2/(N·m2)为真空电容率。

2 实验结果

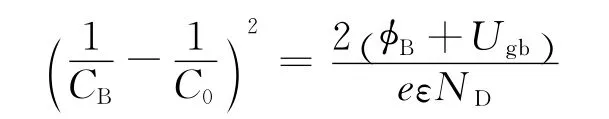

图1为采用微波烧结和常规烧结制备试样的XRD图谱。图中,(a)为微波烧结,(b)为常规烧结。由图可见,在两种烧结方式下获得的图谱几乎相同,均为ZnO主晶相、Zn7Sb2O12尖晶石相、Bi2O3富铋相。其中,Zn7Sb2O12尖晶石相是在烧结过程中形成的新相,它存在于晶界中,有利于固定晶界,抑制ZnO晶粒的长大,提高ZnO压敏电阻的电位梯度;Bi2O3富铋相存在于多个ZnO晶粒的接点处,产生大量的表面态,形成晶界势垒,使ZnO压敏电阻具有非线性电学特征[7]。与常

图1 不同烧结方式下ZnO压敏电阻的XRD图谱Fig.1 XRD spectra of ZnO varistors under different sintering conditions

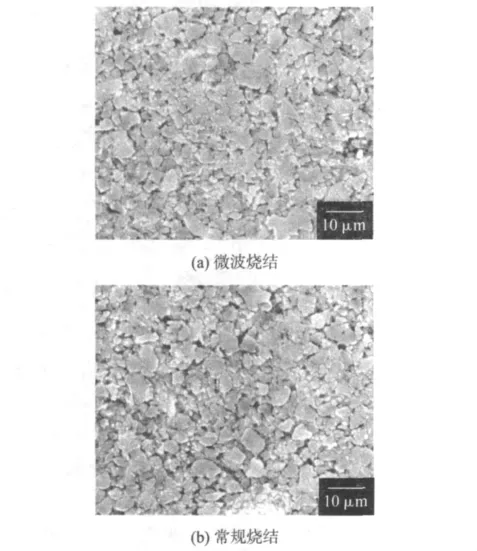

图2 不同烧结方式下ZnO压敏电阻的SEM照片Fig.2 SEM microstructure images of ZnO varistors under different sintering conditions

由图中可见,微波烧结的试样整体一致性较好,晶粒尺寸分布相对均匀,平均尺寸为2.1μm;而常规烧结的试样中存在较多异常长大的晶粒,晶粒间间隙也相对较大,平均尺寸为2.8μm。这是因为微波烧结的体积性加热方式避免了常规的传导或对流过程,使样品烧结均匀,晶粒生长同步,微观结构更为致密;而较小的晶粒尺寸也有利于提高试样的电位梯度。

将微波烧结与常规烧结试样对比进行电学性能测试后发现,微波烧结使试样的电学性能得到了一定的改善。图3为记录的电位梯度值(E)-电流密度(J)曲线。由图可见,常规烧结试样从预击穿区到击穿区的过渡较为平缓,而微波烧结试样的过渡区域更为陡峭,表明了微波烧结提高了试样的非线性性能和电位梯度。

图3 不同烧结方式下ZnO压敏电阻的E-J曲线Fig.3 E-J curves of ZnO varistors under different sintering conditions

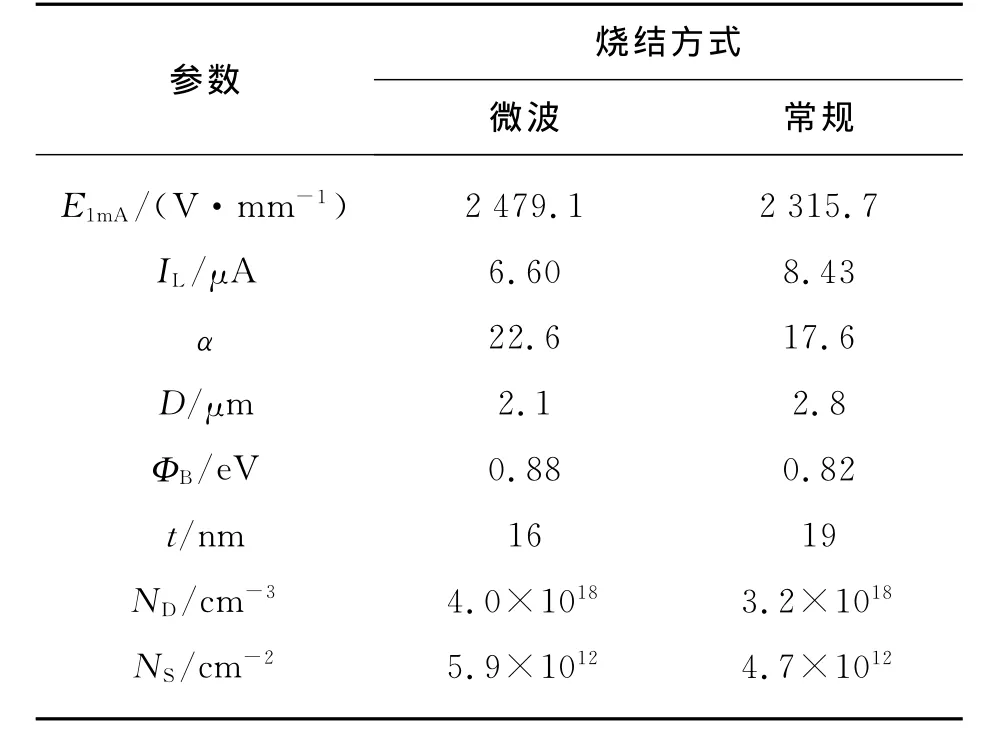

表2给出了烧结试样的宏微观电学参数。

表2 不同烧结方式下ZnO压敏电阻的电学参数比较Tab.2 Experiment parameters of ZnO varistors under different sintering conditions

从表中可知,微波烧结试样具有较高的电位梯度值2 479.1V/mm和非线性系数值22.6,以及较低的漏电流值6.60μA。同时,较大的势垒高度值0.88eV和较小的耗尽层宽度值16nm表明,微波烧结过程中形成的势垒形状更为尖锐,有利于实现击穿区电子的隧穿,完成电学性能的非线性转变。

3 分析与讨论

微波烧结是通过微波与材料形成偶极子或己有的偶极子重新排列而发生相互作用,这样的极化过程需要从微波场中吸收能量,并最终以热的形式耗散在材料体内,完成陶瓷的烧结过程。与常规烧结过程中加热方式不同,微波烧结是一种体加热,即材料吸收的微波能转化为材料内部分子的动能和热能,材料整体同时均匀加热。在整个加热过程中,材料内部温度梯度很小或没有,因而材料内部应力可以减小到最小,这样即使在较高升温速率的情况下也很少造成材料的开裂;同时,在微波电磁能的作用下,材料内部分子或离子动能增加,使得烧结活化能降低,扩散系数提高[12],烧结质量和速度得到提升。

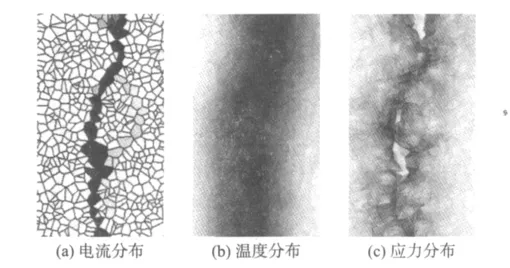

图4 大电流冲击下ZnO压敏电阻的微观结构模型Fig.4 Microstructural models of ZnO varistors after high current impulse

微观结构上,ZnO压敏电阻是由许多ZnO晶粒和非线性晶界串联构成,故整体的电流、温度、应力等分布必然与微观晶粒尺寸的均匀性密切相关。在大电流冲击下,这种分布的差异更加明显[13-14]。图4所示为大电流冲击下ZnO压敏电阻的微观结构模型,其中,图4(a)为微观结构分布不均匀的ZnO压敏电阻内部电流分布情况模拟。由图可见,晶粒尺寸分布不均匀时,一些尺寸较大的晶粒连接形成的通路上集中了较大的电流。这是由于晶界的电阻较高,而电流在流经ZnO压敏电阻时总是选择阻值较低的通路,尺寸较大的晶粒连接形成的通路上包含的晶界数量少,故通路阻值较低,电流较大。图4(a)中电流通路上的晶粒数量不到整体平均值的80%,却承担了90%以上的电流,导致内部电流分布不均,发生电学击穿。电流分布不均是ZnO压敏电阻内部的温度和应力分布不均的直接原因。图4(b)和(c)为对应的内部温度、应力分布图,颜色由浅到深表示温度和应力值由小到大。由图可见,电流集中的地方温升非常明显,中间区域高于两侧的温升;应力也集中在电流通路附近。由于微观结构的不均匀引起ZnO压敏电阻内部电流集中、局部温度和应力增加,这样会导致试样的电学浪涌吸收能力不能充分利用。

实验研究表明,微波烧结可以制备性能良好ZnO压敏电阻,尤其是在改善微观结构和提高电位梯度方面。微波烧结获得细致均匀的微观晶粒是电位梯度提高的根本原因。在常温烧结中,必须依靠对原料粉体的粉碎细磨以增加晶格缺陷,从而通过提高晶粒表面活化能来促进烧结。微波烧结过程中,试样的整体温度可以均匀一致,从而得到均匀的微观结构。微波烧结的体积性加热可以产生很高的加热速度,并且微波电场对物质的扩散有促进作用[15],因此可以抑制晶粒的过分生长,得到更为良好的微观质量,提高材料的电学性能。

4 结 论

微波烧结可以制备出微观结构均匀、电位梯度高的ZnO压敏电阻。制备的试样具有和常规烧结同样的物相结构,电学非线性良好,试样的平均晶粒尺寸为2.1μm,电位梯度为2 479.1V/mm,非线性系数为22.6。同时,微观势垒质量较高,势垒电压为0.88eV,耗尽层宽度为16nm。

微波烧结得到的试样晶粒细致、分布均匀,这是其电学性能提高的根本原因。微波烧结使材料整体加热,烧结活化能降低,微观电学性能一致,避免了由于晶粒尺寸不均导致的电流、温度、应力的分布差异。

[1] Peiteado M,Iglesias Y,Caballero A C.Sodium impurities in ZnO-Bi2O3-Sb2O3based varistors[J] .Ceramics International,2011,37(3):819-824.

[2] Hembram K,Sivaprahasam D,Rao T N.Combustion synthesis of doped nanocrystalline ZnO powders for varistors applications[J] .Journal of the European Ceramic Society,2011,31(10):1905-1913.

[3] Ashraf M A,Bhuiyan A H,Hakim M A,et al.Microstructure and electrical properties of HO2O3doped Bi2O3-based ZnO varistor ceramics[J] .Physica B:Condensed Matter,2010,405(17):3770-3774.

[4] 柯 磊,李 桃.高压ZnO厚膜压敏电阻的制备及导电机理分析[J] .上海电机学院学报,2011,14(3):157-162.

[5] Shahraki M M,Shojaee S A,Sani M A F,et al.Two-step sintering of ZnO varistors[J] .Solid State Ionics,2011,190(1):99-105.

[6] Anas S,Metz R,Sanoj M A,et al.Sintering of surfactant modified ZnO-Bi2O3based varistor nanopowders[J] .Ceramics International,2010,36(8):2351-2358.

[7] Kuo Shuting,Tuan Weihsing.Grain growth behaviour of ZnO-based multilayer varistors[J] .Journal of the European Ceramic Society,2010,30(2):525-530.

[8] Savary E,Marinel S,Gascoin F,et al.Peculiar effects of microwave sintering on ZnO based varistors properties[J] .Journal of Alloys and Compounds,2011,509(21):6163-6169.

[9] Lin Inan,Lee Wanchu,Liu Kuoshung,et al.On the microwave sintering technology for improving the properties of semiconducting electronic ceramics[J] .Journal of the European Ceramic Society,2001,21(10-11):2085-2088.

[10] Lin I N.On the microwave sintering technique applied for enhancing the properties of PTC resistors and ZnO varistors[J] .Ferroelectrics,1999,231(1):159-168.

[11] Lee Wanchu,Liu Kuoshung,Wu Mienwin,et al.Electrical properties of ZnO varistors prepared by microwave and conventional sintering process[J] .Ferroelectrics,1999,231(1):237-242.

[12] Ammar A H,Farag A A M.Investigation of deep level transient spectroscopy (DLTS)of dopant ZnO-based varistors[J] .Physica B:Condensed Matter,2010,405(6):1518-1522.

[13] 陈青恒,何金良,谈克雄,等.晶粒尺寸对氧化锌非线性电阻片中温度和热应力的影响[J] .中国科学:E辑,2002,32(3):323-330.

[14] 陈青恒,何金良,谈克雄,等.氧化锌非线性电阻片微观结构及特性对电流分布的影响[J] .中国电机工程学报,2002,22(8):62-66.

[15] Booske J H,Cooper R F,Dobson I.Mechanisms for nonthermal effects on ionic mobility during microwave processing of crystalline solids[J] .Journal of Materials Research,1992,7(2):495-501.