智能焊接在线监测系统设计

孙红艳, 凌志浩

(华东理工大学 信息科学与工程学院,上海200237)

焊接技术是19世纪末期、20世纪初期发展起来的一种重要的金属加工工艺。由于它具有一系列技术上和经济上的优越性,目前已发展成为一门独立的学科,被广泛应用于航空、航天、原子能、化工、造船、电子技术、建筑、交通、电力、机械制造等工业部门[1]。然而,目前国内焊接装置及系统的自动化水平较低,焊接作业的生产管理、质量监督与监测没有实现数字化,工艺和质检人员难以实时监控焊接作业过程,只能在焊接完成后检验焊接产品是否合格,故造成大量生产过程中的数据分散、无法随时跟踪、分析,各类焊接参数可追溯性差[2]。为了提高焊接质量,本文设计了一套远程智能焊接在线监测系统,实现了焊接过程的参数与焊接材料信息的数字化,通过建立的专用数据库可以实现对焊接质量的实时监控。该系统既推进了焊接装备和焊接工艺的智能化,又提高了其产品和服务的附加值,并大幅度减少了焊接质量问题,使焊接行业朝着信息化、集成化发展,达到高效生产,智能制造。

1 系统总体结构

本文研究中的焊接过程是对转动的圆形工件外围进行均匀焊接。

焊接过程信息能够反映焊接过程的稳定性和焊接质量的好坏[3]。电弧焊接中的电参数(电弧电压U和焊接电流I)包含了表征焊接过程质量的信息[4]。此外,工件的转动速度也会对焊接质量造成一定的影响。因此,需要对焊接电压、电流和工件转速进行检测。

智能焊接在线监测系统主要包括以下部分:

(1)数据采集和处理设备。采用霍尔电流互感器、电压隔离栅及转速传感器采集和处理信号,使电压、电流和转速等信号转化为量程一定的模拟量。

(2)ZigBee无线通信模块。由无线终端接收经过处理后的焊接电压、电流和工件转速信号,并通过无线通信方式发送给无线网络适配器。

(3)上位机服务软件。上位机读取无线网络适配器,实时显示现场焊接过程,实现在线监测和报警功能,并形成报表和历史数据库。

整体系统构架如图1所示。

图1 系统整体构架Fig.1 System overall structure

2 硬件设计方案

系统硬件主要包含数据采集模块和无线通信模块。

2.1 数据采集

硬件设计主要包括无线电压、电流采集设备和无线速度采集设备。其中,无线电压、电流采集设备硬件框图如图2所示。

图2 无线数据采集设备Fig.2 Wireless data collector

系统输入标准的220V交流电,通过一个标准的导轨式电源转成直流24V,为3个部分供电:① 为给隔离栅供电;② 通过DC-DC电源模块转成±15V,为电流互感器供电;③ +15V为无线适配器供电。

2.2 无线通信

经过信号处理后,焊接电源电流、电压及工件转速皆转化为0~10V的电压信号。在焊接现场采用无线数据发送设备Sipai模拟量适配器。其含有4路0~10V的模拟量输入,能满足本项目需求;模拟量适配器通过ZigBee协议将数据以无线通信方式发送给上位机处的Sipai的USB适配器。由USB适配器将接收到的数据传送给上位机。

3 软件设计

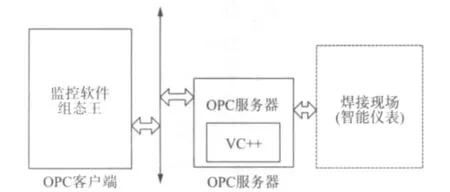

为实现良好的数据实时监控界面和数据存储和读取,本文采用一款国产组态软件——组态王。该软件可以方便地实现画面的动态显示,生成数据报表。为读取下位机发送过来的数据,采用VC++编程实现用于过程控制的对象连接与嵌入(Object Linking and Embedding(OLE)for Process Control,OPC)服务器的功能,对数据进行读取和处理,使组态王可以读取OPC服务器中的数据。软件系统图如图3所示。

图3 软件系统图Fig.3 Software system

3.1 OPC数据服务器设计

根据项目需要,OPC服务器包括串口通信模块、通信管理模块与OPC标准接口模块。

3.1.1 串口通信模块 主要用于数据传输。USB网络适配器与计算机连接,相当于一个虚拟串口设备。该模块主要完成读取串口数据的功能。在进行串口数据传输时,需要制定通信协议。帧格式设置为无奇偶检验位,8位数据位,1位停止位,波特率为9 600bit/s[5]。

为使系统具有更好的响应性和高效性,本设计中开启数据接收线程进行串口通信,使串口通信与OPC、组态王之间的通信可以同时进行,减少了系统的等待时间[6]。一般通信控件提供2种处理串口通信的方法[7]:查询法和事件驱使法。系统中,采用事件驱使法现。当串口接收到任何数据时,将触发EV_RXCHAR事件。接收数据线程主要程序如下:

数据接收流程图如图4所示[8]。

图4 数据接收流程图Fig.4 Data receiving flow chart

3.1.2 通信管理模块 OPC服务器需要通过OPC接口与客户端应用程序进行交互,也需要对智能仪表进行数据存取操作。通信管理模块解决数据读写和存储问题,使客户端可以方便地调用数据。数据帧经USB适配器传来后,需要进行分析、转换等操作,从而得到所需要的数据。数据按照规定的帧格式传输,每帧都包含电流、电压、转速数据信息,以16进制形式表示。上位机接收到数据后,分离出其中的数据位,创建标签并更新,使组态王软件可以实时获取焊接现场的数据。

3.1.3 OPC标准接口模块 OPC数据服务器的设计与实现比较复杂,而在软件开发过程中存在着共性。为了缩短开发周期并提高系统的可靠性,可以使用商用OPC数据访问服务器开发工具来开发[9]。OPC服务器开发工具将技术细节隐藏起来,使开发OPC服务器任务的核心转移到数据采集和优化处理上,快速开发工具通常为用户提供动态链接库(Dynamic Link Library,DLL),而DLL中包含了应用程序编程接口(Application Programming Interface,API)函数集合,通过调用API函数就可以完成开发。快速开发工具虽然缺少灵活性,但通常可满足多数用户的需求,而且为工业控制软件的设计与集成提供了便利。随着OPC本身不断改进,拥有较强的生命力,在国内外应用越来越广泛[10]。

本文采用 Win-tech提供的OpcServer开发包——WtopcSvr开发包。WtopcSvr开发包并不是一个OPC服务器,用户必须对它进行包装,使得在WtopcSvr开发包基础上建立的应用程序成为一个OPC服务器。如果按功能划分,OPC服务器开发工具的编程接口有OPC服务器浏览地址空间的属性管理,实时读写管理,还有启动、注册、停止等功能管理,OPC数据服务器开发工具的设计工作需要完成上述基本功能[11]。

在OPC开发工具包中,WtopcSvr.dll动态链接库封装了OPC数据访问规范所定义的COM和实现内容。使用WtopcSvr进行OPC服务器开发,其过程如下[12]:① 生成CLSID,通过注册函数将服务器的CLSID等信息填写到注册表中;② 注册服务器;③ 创建过程标签;④ 创建动态标签;⑤ 注册回调函数调用;⑥ 更新数据标签;⑦ 注销服务器。

3.2 上位机软件设计

为了提高焊接质量,加强焊工资质管理,本文提出了以下软件需求:① 实现每台焊机实时电流、电压、工件转速测量和显示;② 完成电流、电压、转速实时曲线和历史曲线的绘制;③ 实现电流、电压、转速值报警指示;④ 实现数据库记录和查询;⑤ 根据要求生成报表。

软件功能主要包括以下部分:

(1)实时监控系统。实时显示出任何一台焊机的电流、电压、工件转速,并实时绘制曲线。

组态王作为OPC的客户端,提供标准的OPC接口,实现与OPC数据访问服务器的通信,采集底层数据[13]。首先运行已经建立好的OPC服务器,再启动组态王,打开组态王工程管理,创建工程项目,在设备选项中选择OPC服务器项,添加正在运行的OPC服务器,并进行相关设置。然后定义变量,在数据库/数据词典中根据需要新建变量,设置变量名、类型、连接设备(选择正在运行的OPC服务器)和寄存器(创建的OPC标签)。从而实现了组态王和OPC的数据交换。

(2)焊接参数设置及报警系统。主要根据工艺规定的要求,当选择好工艺卡号后,自动设置报警的上、下限;并能输入焊工的工号和资质,记录焊工的信息。如果某一台焊机的焊接电压、电流或转度超过工艺规定的要求,则实时报警,并查询历史报警记录。

(3)历史数据库查询。能够查询以往任何一天的焊接电流、电压、工件、焊接线能量、焊工等信息,并绘制出电流、电压历史曲线图。

组态王提供SQL访问功能。为了实现历史数据可追溯性,采用Access数据库作为存储数据。在access里创建数据库history.mdb,在其中建立列表,并添加时间、电流、电压、转速等字段。相应地,在组态王工程浏览器左侧的工程目录显示区内选择SQL访问管理器,创建表格模板和记录体,使名称、字段等与建立的Access对应。向数据库中添加记录、删除记录,均可以通过SQL语言来实现[14]。

(4)分析和报表系统。生成日报表、月报表、季度报表、年报表等。

4 结 语

该远程无线智能焊接在线监测系统通过无线传感器网络获得实时生产制造信息,解决焊接质量实时跟踪控制和可追溯问题,并已经成功应用于焊接工艺中。采用OPC技术,使系统的再开发性增强。向下可与现场总线系统、以太网、DCS/PLC等通信;向上可以添加更多应用程序[15]。在本系统的基础上,可以逐步扩展成一个信息化管理平台,实现高效生产、智能制造的数字化焊接车间。

[1] 潘际銮.展望21世纪焊接科研[J] .中国机械工程,2001(1):21-25.

[2] 惠媛媛.浅析焊接产业的发展与展望[J] .企业技术开发,2011,30(18):77-78.

[3] 罗 怡,伍光凤,李春天.Choi-Williams时频分布在CO2焊接电信号检测中的应用[J] .焊接学报,2008,29(2):101-103.

[4] 顾小燕,李志勇,王 耀.基于电信号多元统计的GMAW焊接质量分析方法[J] .焊接,2008(12):48-51.

[5] 刘文君.基于LabVIEW的计算机与单片机串口通信系统[J] .中国教育技术装备,2012(6):114-115.

[6] 李 晶.工业远程控制系统中OPC服务器的开发[D] .南京邮电大学:测试计量技术及仪器,2006:18-20.

[7] 王中生,曹 梅.基于ZigBee的串口监控软件设计与实现[J] .电子设计工程,2011,14(7):13-15.

[8] 龚建伟,熊光明.Visual C++/Turbo C串口通信编程实践[M] .北京:电子工业出版社,2004:116-118.

[9] 林 跃.OPC数据服务器开发工具研究与实现[J] .自动化仪表,2001,22(9):7-9.

[10] 于松田,邓卫伟,房纪涛.OPC控制技术的研究和发展[J] .中国科技博览,2009,13(9):275-276.

[11] 张立业,刘昌盛,朱信接.OPC技术研究[J] .科学决策,2008(12):172.

[12] Win-tech Software Corporation.WTOPCSvr.dll用 户手册[M] .ISA,USA:Win-tech Software Co.,2005.

[13] 郑丰收,李艾华,欧 健,等.基于OPC的门禁控制系统[J] .计算机与现代化,2012(1):173-175,180.

[14] 北京亚控科技发展有限公司.组态王6.5初级培训教程[EB/OL] .[2007-05-28] .http://www.kingview.com/download/index.asp

[15] 杨 珍.OPC技术研究现状及其应用[J] .上海工程技术大学学报,2008,22(1):74-78.