离散型制造业生产组织问题分析及其优化

连志刚, 焦 斌, 贾铁军

(上海电机学院a.电子信息学院,b.电气学院,上海200240)

随着离散型制造业生产订单类型与数量越来越多,机器调配、物料集配、物流中转,多品种工件协同穿插加工,工序多、工艺复杂,不同类型订单随机到来,从而导致其生产组织非常复杂。现代化的制造要求生产系统不仅要完成直接面向过程的控制和任务的优化,而且要在尽可能多地获取生产全部过程信息的基础上,建立有效的计算机控制管理系统,对整个生产过程实现较高的自动化综合管理,优化生产计划和生产调度。调度问题的研究始于20世纪50年代。20世纪70年代后期,学者开始注意并重视调度复杂性问题的研究,Miller等[1]提出了用于研究算法有效性和问题难度的计算复杂度理论。20世纪80年代初,调度研究由理论研究转向应用研究阶段。以Fox[2]为代表的学者们开展基于约束的智能调度和信息系统的研究,标志着人工智能真正开始应用于实际调度问题。生产调度的研究主要集中在优化调度问题的算法分析上[3-7];关于离散型制造业生产运营管理的研究[8-13]也有报道;而针对其生产中的实际问题,如生产组织模式、应用于生产实际工作的方法技术,包括下达加工任务模式、物流中转时间设置、排产技术等研究报道则较少。研究离散型制造业的生产运行问题及模式优化对于提高企业的管理水平具有重要意义。本文主要研究目前我国离散型制造业生产组织系统,分析生产计划与调度模式存在的问题,给出改进流程、组织模式及物流中转时间设定方法。

1 典型离散型制造企业生产组织调度问题分析

1.1 产品事业部下单模式不合理

各产品事业部不能科学下达生产订单,从而对下游生产组织造成冲击。

1.1.1 订单交期与工程进度不匹配 产品事业部装配的物料清单(Bill of Material,BOM)不合理,未按装配的时间轴划分BOM,或划分不详细。以建筑业中盖楼房为例,常出现“先派生产楼顶,后派楼底”的现象;甚至订单交期为“楼顶靠前,楼底靠后”的现象。

类似上述的订单下达模式或零件交期的设计,导致下游生产部经常忙于生产不紧急的“楼顶”零件,而完成生产任务后不能装配使用,只能进入仓库从而占用了资金;相反,紧急需要的零件则匆忙下单,以致产生许多急单,导致脱期,严重冲击了生产组织系统。

1.1.2 上游产品事业部“糖葫芦式”下单 我国大部分制造业倾向于实施企业管理解决方案(Systems Applicationsancl Products in Data Processing,SAP)系统。其组织模式是上游产品事业部按照各自BOM的“提前期”下单。由于BOM的“提前期”都是根据各产品生产的经验而定,造成下游生产部门严重堵塞与空档,死板地被动生产。按照BOM“提前期”下单,原则上应早于提前期,这应根据产能及订单量动态确定。本文举例说明目前下单存在的问题。

案例1 7月1日销售部下达计划A至生产部上游的产品事业部,交期为7月31日。上游部门安装需1d,在生产部加工需10d[提前期10d] ,此时下单分析如下。

理论上,最好是7月1日下单,交期为7月30日,给下游生产部留有充分的组织生产时间。然而,目前SAP系统中的下单日期为7月20日(交期为7月30日),导致生产部被动组织生产。若有3个产品事业部于7月1日同时各接到类似1个订单,每个生产部加工各需10d[提前期10d] ,安装需1d,而SAP系统却按照各自BOM“提前期”在20日下单,此时生产部只有3种方案组织生产:①7月20日—7月30日加工1单,其他2单外协,赶7月30日交付3单;②7月20日—7月30日加工1单,外协1单,8月1日—8月10日加工1单,赶7月30日交付2单,脱期10d即8月10日交付1单;③7月20日—7月30日加工1单,8月1日—8月20日加工2单,赶7月30日交付1单,脱期20d即8月20日交付2单。3种组织生产的方案如图1所示。

图1 生产事业部生产调度方法1~3Fig.1 Production scheduling method 1~3of the Machining Division

方案1造成7月1日—7月20日的严重空档,自己只加工了1单,缩小了利润空间;方案2造成7月1日—7月20日的空档,自己只加工了2单,缩小了利润空间,而且造成1单脱期;方案3造成7月1日—7月20日的空档,并脱期2单,严重影响装配。由此可见,若简单地按BOM“提前期”下单,会造成下游生产部严重堵塞与空档。

1.1.3 上游变更订单无约束 上游产品事业部订单变更频繁,由于变更订单没有相对约束,往往轻率地变更订单,对生产造成的冲击比插单更严重。因此,对频繁变更订单的责任人或部门应该有适当的惩罚与警戒。

1.2 离散型制造业生产组织信息系统的缺欠

现代企业通过信息化、科学化、标准化管理增强竞争力,其中,实施企业资源计划(Enterprise Resource Planning,ERP)系统或ERP的某些核心模块是企业实现信息化的一个主要途径。ERP一般拥有采购、库存、生产、财务4大主业务模块。对于离散型制造企业,ERP中的生产模块尤为重要,其中的工件工序排程是核心问题和技术瓶颈。笔者调查发现,虽然许多离散型制造企业实施了ERP,但几乎都缺少关键的生产制造模块,其制造模式都是建立在无限生产能力的基础之上,并不能真正指导实际生产。文献[9] 中分析了其中存在的问题并给出了改进方案。

离散型制造业生产组织未实现信息化管理,导致以下问题:① 对生产不能有效控制。② 造成淡、旺季之分,产能未真正发挥。③ 拖期严重。④ 库存积压严重,资金占用量大。⑤ 设备能力不均衡。⑥物料管理不准确。物料情况只能靠车间调度员去工作现场实地察看,并根据临时了解的信息进行调度,故不能有效提供物料实际加工的状态信息,从而影响了车间的计划制定。⑦ 生产数据人工管理。生产过程中需要记录各种实时生产信息,人工管理工作量大且效率低下。若生产组织部门接到成千上万的订单只能凭经验分开转递而未经科学计算,就不能最优地组织自制或外协生产。

2 离散型制造业企业生产组织优化

2.1 产品事业部下单改进模式

针对大部分离散型制造企业产品事业部装配及加工订单下达存在的问题,本文提出改进型组织模式,优化其流程。

2.1.1 鱼骨图式装配及交期 离散型制造企业产品结构可以用“鱼骨”图的方式进行表述,其最终产品一定是由固定个数的部件或零件组成,这些关系明确且固定,如图2所示。

图2 产品事业部装配及订单下达模式Fig.2 Mode of assembly and order release of the Production Division

图中,横坐标表示时间,dn表示订单号。鱼骨图中的小线段表示零件,其落入的时间段左端表示下单时间,右端表示订单交期。若实施了车间信息管理系统,点击线段就可以查询该线段代表的零件属性,如代码、在制状态、数量等。其中在制状态用不同颜色的线段表示,已经装配完成的线段显示为灰色;已经加工完成而未交货的显示为绿色;已经下单但还正在加工的显示为紫色;没下单的零件显示为灰色。生产部及各产品事业部能看到或查询到上述信息,为其装配及生产加工提供决策参考。

2.1.2 分层下单,按鱼骨图时间节点交货 离散型制造业产品事业部按照鱼骨图装配,提前按照先后依次下单;订单交期根据鱼骨图上的确定时间分期交付,这样将减少空档或堵塞。同样以案例1为例,若SAP系统改进下单模式,在7月1日下单,则理论上生产部有无数种生产组织方法应对,主要生产组织方案如图3所示。

图3 生产部事业部生产调度方法4~5Fig.3 Production scheduling method 4~5the Machining Division

对于案例1而言,在7月1日下单时,生产部除了方案4、5两种生产组织方法外,还包括图1的3种方案;其实,生产部可以在7月1日—7月20日之间任何时候选择开始加工。理论上,生产部存在无数种组织方法。方案4、5可能造成一定的库存,这需生产部权衡库存、脱期及加工利润之间的利弊,最优组织生产。

2.2 生产部主计划制定流程

制造业全靠人工组织生产的模式已经严重影响生产效率的提高。由于生产过程的脱期任务变为紧急任务,导致计划频频变更、工序流程周转不畅、在制品缺乏有效控制、库存积压现象严重、库存与资金周转利用率不高、生产系统组织效率低下等问题。根据离散型制造业生产过程存在的问题,文献[8] 中提出了改进型的生产组织模式的下单流程,即生产部接到订单后,首先将其分为必须自制订单、可自制可外协订单、必须外协订单3类;然后根据自身产能及资源约束情况,将可自制或可外协的订单合理外协(外协那些瓶颈工序的订单);最后订单下达到外协或自制生产执行部门(车间),由生产执行部门根据当前设备、工人、原料、交货期等情况最优安排生产;同时,生产执行部门将实施情况反馈到生产部,生产部根据实时情况调配最优下单。改进的生产模式能够使任务合理均匀地向各车间下达;另一方面,制造执行部门可基于订单属性、设备属性、工人情况等用智能算法进行最优排产,提高生产效率。

生产部主计划制定非常关键,一方面需要满足上游产品事业部的装配需求,另一方面要求自制任务下达合适,不能严重超过负荷而引起拖期,也不能因负荷不够而导致设备与工人大量闲置。改进的生产部主计划制定流程如图4所示。

2.3 加工订单在车间停留时间分解模型

生产部用MES对加工订单自制与外协优化拣选后直接下达到工作中心或车间。工作中心或车间可以灵活调度生产加工,从而实现生产资源优化使用。为了使生产计划更有执行力和可操作性,本文提出生产部下达各车间订单工序时间的详细分解方法,给出订单在各车间的转运时间节点(交期),从而实现生产管理精准化。为了建模方便,假设如下:

(1)订单的工序加工时间为工件在加工设备上的装卸时间、刀具调整时间与工件的加工时间之和,记为tij,其中,i为订单,j(j=1,2,…,s)为工序,设有s道工序。

图4 MES生产主计划制定流程Fig.4 Process of the main production plan in MES

(2)订单的生产总流通时间为生产部从下单的时刻开始到计划交期的时间段,即订单下达时间至计划交期,记为Ti,i为订单。

(3)订单的车间相互转运耗时为订单从一个车间或工作中心转运至下一个车间或工作中心所耗费的时间。为了计算方便和实际需要,车间内的转运耗时不计。

(4)订单在各车间停留总时间记为Cik,i为订单,k为车间。加工订单在各车间转运交期模型(各车间停留时间分解)为

式中,O为当前时刻;Y为转运延迟时间。若车间只白班转运,当工件完工时刻是在0;00~8:00,或20:00~24:00时,则可设定工件完工时再延长1d,若转出的接收时刻是节假日或休息日,则顺势延长到假期结束后再转运(特殊情况除外)。上道工序停留延长了多长时间,则下道工序压缩多长时间。

案例2 假设K公司有3个车间,在某月10日10:00接到2个生产订单,其加工顺序、加工需要时间及工序处理所在车间如表1所示(该公司是24h加工及转运)。

表1 加工订单的BOM属性及交期Tab.1 BOM attributes and delivery of processing orders

在表1中,n,m分别表示各订单第n道工序及该工序加工所需要的时间(单位为min);表格内为空的表示不加工该工序。

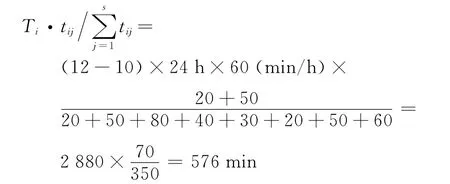

采用本文提出的生产订单在车间停留时间分解模型,计算订单1由车间A至车间B的运转时间为

C1铆=10日10:00+576/60(h)=10日19:36。

因此,车间A必须在10日19:36将工件d1转运后交付至车间B,否则属于拖期。同理,可以计算出各工件在各车间的转运时刻,本文不再累赘计算。为了说明方便,案例2设计较简单,其实生产实际中在某一时刻接收到的订单有成百上千,有的工件有几十道工序,故必须依靠软件系统计算并设置转运时间,才能迅速查出拖期订单,化解订单拖期各车间相互推诿责任。

3 结 语

离散型制造企业车间作业调度是典型的Job Shop问题。生产部面对众多产品事业部需求及外接订单,生产组织非常复杂,为了能适应各产品事业部需求,常需要相对地加大半成品和零件库存以防各种异常情况发生。本文针对离散型制造业生产实际问题,优化了产品事业部装配流程及下单模式,对提高生产效率有所助益;并根据生产调度中的实际问题建模及优化,然后提出最优的调度方案指导实践。调度系统软件化和工程化使某些手工操作变为系统流程,车间实现无纸化组织。未来针对离散型制造业生产组织的实际需要,研制开发应用于实际的调度软件具有较大的理论和应用价值。

[1] Miller R E,Thatcher J W.Complexity of computer computations[M] .New York :Plenum Press,1972:41-52.

[2] Fox M S.Constraint-directed search:A case study of job shop scheduling[D] .Pitsburgh:Carnegie-Mellon University,1983.

[3] Zhou Hong,Cheung W,Leung L C.Minimizing weighted tardiness of job-shop scheduling using a hybrid genetic algorithm[J] .European Journal of Operational Research,2009,194(3):637-649.

[4] Matta M E,Elmaghraby S E.Polynomial time algorithms for two special classes of the proportionate multiprocessor open shop[J] .European Journal of Operational Research,2010,201(3):720-728.

[5] Lian Zhigang,Gu Xingsheng,Jiao Bin.A novel particle swarm optimization algorithm for permutation flowshop scheduling to minimize makespan[J] .Chaos,Solitons and Fractals,2008,35(5):851-861.

[6] Chen S H,Chang P C,Cheng T G E,et al.A selfguided genetic algorithm for permutation flowshop scheduling problems[J] .Computers & Operations Research,2012,39(7):1450-1457.

[7] Wang Ling,Fang Chen.A hybrid estimation of distribution algorithm for solving the resource-constrained project scheduling problem[J] .Expert Systems with Applications,2012,39 (3):2451-2460.

[8] 朱 钒,连志刚,管在林,等.离散型制造业机械装备离散型企业车间生产调度问题与方法研究以广东科达机电为例[J] .华东经济管理,2008,22(7):133-137.

[9] Waldeck N E.Worker assessment and the provision of developmental activities with advanced technology:An empirical study[J] .International Journal of Production Economics,2007,107(2):540-554.

[10] Paraskevopoulos D C,Tarantilis C D,Ioannou G.Solving project scheduling problems with resource constraints via an event list-based evolutionary algorithm[J] .Expert Systems with Applications,2012,39(4):3983-3994.

[11] 熊福力,严洪森.基于交替迭代遗传算法的多级车间生产计划与调度的集成优化[J] .东南大学学报:自然科学版,2012,42(1):183-187.

[12] Dolgui A,Gordon V,Strusevich V.Single machine scheduling with precedence constraints and positionally dependent processing times[J] .Computers & Operations Research,2012,39(6):1218-1224.

[13] 翁 元,周跃进,朱芳菲.基于约束理论的制造业高级计划排程模型的建立及应用[J] .中国管理信息化,2007,10(9):17-21.