某高速公路预应力锚索桩板墙分工况动态设计

王 宇

(中国铁道科学研究院,北京 100081)

预应力锚索桩板墙是在挡土墙、普通抗滑桩、预应力锚索抗滑桩的基础上发展起来的一种支挡结构,在高填方路堤加固中应用较广泛。它由桩、板、锚索三部分构成,由桩板结构、预应力锚索、锚固地层三者共同承担外力作用。

目前,许多学者对此种结构进行了研究与探索。主要包括4个方面:墙后填土压力的分布及大小、桩板设计计算方法、锚索拉力大小及锚索位置的确定和施工工艺[1-5]。预应力锚索桩板墙结构可分为路堤式和路堑式。路堤式桩板墙有一个重要特性,即桩结构施工完成后,再进行填土,作用于桩板结构上的土压力并不是恒值,而是逐渐增大的。路堤式预应力锚索桩板墙的施工工序可简述为:桩结构施工→板施工、分层填土→施加锚索力→填土→通车。在以往的设计中,一般将填土至路面高程时的状态视为最不利状态进行设计,并没有考虑施工工序对结构设计的影响。本文对一个已实施的设计实例进行分工况动态设计分析。

1 工点概况

某高速公路K213+848—K214+060段滑坡区内,地层主要为第四系全新统崩坡积低液限黏土(Qcol+dl4),下伏基岩为侏罗系中统沙溪庙组(Js2)的砂岩和泥岩。1#老滑坡沿线路宽约110 m,长约106 m,坡面平均坡度为27°,后缘位于线路下方,前缘出口位于冲沟底部,滑体厚度为3.0~12.5 m,平均厚度为8.0 m,主滑方向为SW53°,处于蠕动阶段。D8桩截面2 m×3 m,桩长35 m,锚固段12 m,悬臂段23 m,采用C30混凝土浇筑。布设4孔锚索,每孔锚索由10根φs15.2 mm的高强度、低松弛的1 860级钢绞线组成,上排锚索长31 m,下排锚索长27 m,锚固段均为10 m。上排锚索距桩顶4 m,下排锚索距上排锚索4 m。断面形式如图1。

图1 原设计断面(单位:m)

2 预应力锚索桩板墙计算分析

2.1 预应力锚索桩板墙施工工况设置

锚索桩板墙施工顺序为:施工抗滑桩→现浇挡土板(可按高2 m为一节)或安装预制挡板→桩后夯填土至下排锚索设计高程以上2 m→下排锚索施工→锚索张拉至设计荷载的75%→填土至上排锚索设计高程以上2 m→上排、下排锚索张拉至设计荷载→填土至路面设计高程。

根据上述施工工序以及监测资料将D8桩受力状态优化并简化为5种工况(图2):

工况1—填土至下排锚索设计高程以上2 m;

图2 各工况桩受力示意(单位:m)

工况2—张拉下排锚索至设计荷载75%;

工况3—继续填土至上排锚索设计高程以上2 m;

工况4—张拉上排及下排锚索至设计荷载;

最终工况—填土至路面高程,通车。

2.2 计算前的几点说明

1)预应力锚索桩板墙支挡结构由于锚索的作用,限制了桩、板及填土的位移,使作用于桩、板上的土压力大于库伦主动土压力,因此需对库伦主动土压力进行修正。本文中结构承受的土侧压力取1.4倍库伦主动土压力与滑坡推力中的大值。

2)进行桩计算时,桩按刚性桩考虑。

3)将锚索拉力作为外力荷载。

4)通车后的车辆附加荷载强度按《公路路基设计规范》(JTG D30—2004)规定,换算成等代均布土层厚度。

5)锚固段长度、截面大小与锚索力大小与原设计相同。

2.3 计算步骤

按照上述工况,分工况进行计算。工况1填土顶面距滑面距离为h1,计算1.4倍主动土压力与滑坡推力,取二者中的大值E1,进行桩内力计算。工况2在(h1-2 m)处施加锚索力75%P1(设计拉力的75%),进行桩内力计算。工况3继续填土至h2,桩后填土荷载为E2,进行计算。工况4在(h2-2 m)处施加锚索力P2(设计拉力的100%,此时下排锚索也张拉至设计拉力的100%),进行计算。工况5填土至设计高程,并施加车辆荷载q,桩后荷载为E3,进行计算。

h1与h2为变量,本文中拟定16 m≤h1≤23 m,19 m≤h2≤23 m。当h1<16 m时,桩身弯矩较小,不需施加锚索。预应力锚索是群锚机制,锚索的间距不宜过大。但锚索间距太小时(受群锚效应的影响,单根锚索承载力降低,故锚索间距宜>1.5 m或5倍孔径,即3~6 m。故h2-h1应>3 m。因h1与h2的不同,E1和E2也不同。

2.4 计算结果分析

2.4.1 桩上设置一排锚索时的桩内力变化

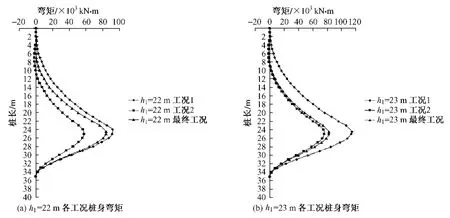

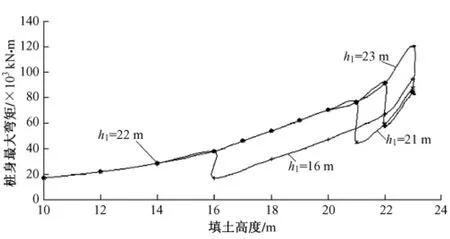

先讨论桩上仅设置一排锚索的情况。随各工况的进行,桩内力也在发生变化。图3为h1为22 m及23 m时,工况1、工况2及最终工况桩身受力情况。图4为h1=16~23 m时,桩身最大弯矩随填土高度增加而变化的情况。在此只讨论桩身受力变化规律,暂不考虑能否满足结构设计的要求。

1)由图4可以看出,随着填土高度的增加,桩身最大弯矩增加。

2)由图3、图4都可以看出,施加锚索拉力可显著减小桩身弯矩。

3)由图4可以看出,同样大小的锚索拉力,越靠近桩头,桩身弯矩减小得越大。

图3 h1=22 m,23 m各工况桩身弯矩

图4 桩身最大弯矩随填土高度增加而变化

4)并不是锚索越靠近桩头效果越好。从图4可以看出:h1=21 m的情况,桩身最大弯矩为85 709 kN·m,出现在填土高度为23 m时(最终工况);h1=23 m的情况,桩身最大弯矩为114 281 kN·m,出现在填土高度23 m且未施加锚索力时。显然,h1=21 m的情况比h1=22 m(23 m)的情况更好。由此可知,及早施加锚索力,可使桩身弯矩得到良好的控制。

5)最不利工况并不一定出现在最终工况。从图3可看出:h1=22 m时,工况1的最大弯矩为91 551 kN·m,而最终工况的桩身最大弯矩为84 178 kN·m;h1=23 m时,工况1的最大弯矩为114 281 kN·m,而最终工况的桩身最大弯矩为82 273 kN·m。

及早施加锚索拉力可使桩身弯矩得到较好的控制,越晚施加锚索拉力其产生的反向弯矩越大,但是过早或过晚施加锚索拉力都不能使锚索产生的有利作用发挥到最佳。布设两排锚索时,可根据上述分析,使两排锚索合理配合,将锚索有利作用发挥到最佳。

2.4.2 桩上设置两排锚索时的桩内力变化

桩上布设两排锚索时,需要进行两排锚索位置的组合。16 m≤h1≤23 m,19 m≤h2≤23 m,3 m≤h2-h1≤6 m,h1,h2取整数,共有15种组合。经内力计算,选取能满足结构设计的最佳的三个组合:h1=16 m,h2=20 m;h1=17 m,h2=21 m;h1=18 m,h2=21 m。图5为这三种组合中的两种各工况及最终工况桩身受力情况。

图5 两排索各工况桩身弯矩

计算结果分析:

1)两排锚索的配合设置可将桩身最大弯矩控制在一定范围内。

2)最大弯矩不一定发生在最终工况。h1=16 m,h2=20 m时各工况桩身最大弯矩分别为:工况1为38 071 kN·m;工况2为16 779 kN·m;工况3为47 375 kN·m;工况4为10 092 kN·m;最终工况为53 260 kN·m。最大弯矩出现在最终工况。

h1=17 m,h2=21 m时各工况桩身最大弯矩分别为:工况1为46 370 kN·m;工况2为23 196 kN·m;工况3为54 894 kN·m;工况4为15 039 kN·m;最终工况为49 837 kN·m。最大弯矩出现在工况3。

h1=18 m,h2=21 m时(图略)各工况桩身最大弯矩分别为:工况1为53 750 kN·m;工况2为28 668 kN·m;工况3为53 278 kN·m;工况4 为13 514 kN·m;最终工况为47 960 kN·m。最大弯矩出现在工况1。

3)h1=17 m,h2=21 m 及 h1=18 m,h2=21 m 这两种组合,最终工况的桩身弯矩比最大弯矩小,而结构设计时以最大弯矩作为控制因素,因此这两种组合在通车之后还有一定的富余承载空间。

3 结论

1)高路堤预应力锚索桩板墙施工过程中,路堤填土的填筑并不是一填到顶,而是分层填筑碾压,与锚索的施工相互配合。因此在路堤式预应力锚索桩板墙设计时,应分工况进行计算。如果仅考虑最终工况,可能会造成安全度设计的不足;如设计时将填土到顶而未施加锚索的情况视为最不利工况进行计算,又势必造成设计的浪费。因此对这种路堤填方外挡结构进行设计时,应注意随工况变化进行动态设计或分工况进行检算。

2)锚索力并不是以施加在桩头为最佳,因为在填土到顶而未施加锚索力时,桩身结构可能先发生破坏。

3)及时施加锚索拉力可以使桩身弯矩得到良好的控制,但是过早施加锚索力,不能使锚索力对桩结构的有利作用发挥到最佳。

文中未考虑填土碾压时的机械荷载,以及桩身位移引起的锚索拉力的变化。

[1]李海光.新型支挡结构设计与工程实例[M].北京:人民交通出版社,2004.

[2]张玉芳,杨延,房锐.高轻型支挡技术及应用[M].北京:科学出版社,2010.

[3]李中国.基于结构——土相互作用的高填方锚索桩板墙设计理论的研究[D].北京:中国铁道科学研究院;2010.

[4]刘永春,王石磊.衡重式桩板挡墙的应用与研究[J].铁道建筑,2010(10):73-75.

[5]龙丽芳.预应力锚索桩板墙计算研究[J].广西工学院学报,2009(1):35-38.