车辆减速器混凝土基础的改进和研制

李凯华 高立中

李凯华:沈阳铁路局沈阳装卸机械配件厂 工程师 110044沈阳

高立中:中国铁道科学研究院通信信号研究所 副研究员100081 北京

国内编组站目前在用的驼峰车辆减速器工作原理大部分属于浮轨重力式的,这些减速器在对车辆进行制动的过程中,车辆的重量、减速作用力的纵向冲击和缓解时的垂向拍击等,全部会作用在减速器混凝土基础上,所以减速器基础的工作条件非常恶劣。尤其是近年来,随着车辆轴重的增加,上述各种作用力也成比例增加,原有的基础所受冲击更大。作为生产和设计者,我们认为非常有必要对基础进行研究改进,以适应运营的需求,给广大用户提供更坚固、更省心、更耐用的产品。

1 原有轨枕板的结构形式

减速器的原有基础形式为专用的钢筋混凝土轨枕板,形状如图1所示。使用中,常用在目的制动位,如果站场的地质条件良好,轨枕板可以分散安装;更多情况下,轨枕板会进行二次浇注,形成整体道床的形式,作为设备的整体性基础来使用,如图2所示。

图1 原有轨枕板形式的减速器基础

图2 多块轨枕板二次浇注成整体道床

2 轨枕板及整体道床存在的不足

现有轨枕板在生产、使用和维修等过程中,发现了以下一些不足之处:

1.生产环节质量难以保证。由于轨枕板钢模的形状复杂,垂直高度较高,振捣和脱模过程比较困难,不容易保证轨枕板的外观质量,会产生气泡和边角破损。另外,在整体道床生产中,二次浇注会造成界面结合不良,在运输中易形成裂纹,并在使用中带来次生病害。

2.安装中易出现破损。在多个站场减速器安装中,因为固定座压住基本轨,基本轨在工作过程中浮动拔起固定座螺栓,导致轨枕板混凝土破损,破损之后的混凝土凸台会因整体性的破坏而降低强度,最终造成凸台的破损。如图3、4所示。

图3 固定座压基本轨导致拔裂

3.混凝土结构易受冲击破损。混凝土力学性能的特点是其受压和受拉的强度差异大,统计数据表明,抗拉强度与抗压强度之比即ft/fcu=1/18~1/9,而减速器在制动过程中,基础要受非常大的冲击,尤其是高出的部分,有时会受弯曲产生拉应力,因而显得相对薄弱一些。

图4 轨枕板因整体性破坏而损坏

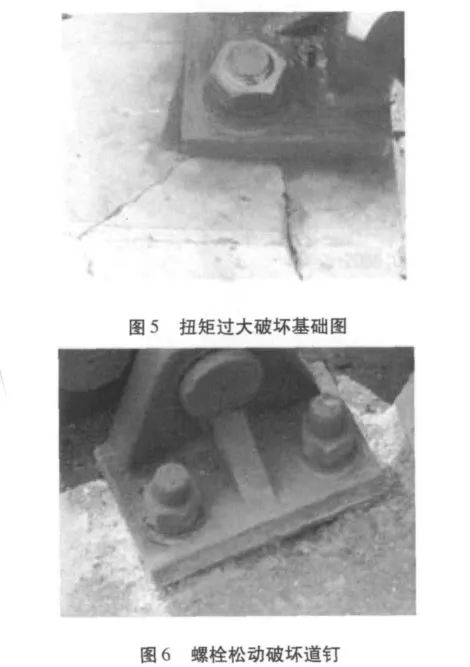

4.硫磺锚固螺旋道钉的问题。一是紧固扭矩过大时 (>200Nm),会造成混凝土开裂,如图5所示;二是螺栓紧固不良时,螺栓受循环摇动作用易松动,进而造成混凝土破损,如图6所示。

5.破损或磨损后维修困难。首先是时间紧张。由于减速器是连续工作的在用设备,尤其是间隔位,要点维修会对正常运营造成很大影响,只能利用每天半小时左右的短暂停轮时间进行维修。其次,混凝土制品维修工艺复杂,技术难度大。需要用环氧树脂等材料,还要使用模板,并对环境温度有要求。最后,维修完成后还需要静停养护。

总之,以上问题给设备维修和售后都带来了很大的工作量,影响基础的使用寿命,很有必要进行改进。

3 减速器宽枕方案设计

针对上述问题,经过分析、研究和计算,尤其是参考了高速铁路轨道板的设计思路和生产工艺,逐步形成了新的减速器宽枕的设计方案。

该方案的技术关键有以下5点:

1.简化基础形状,使用规则大平面,去掉高出部分。

2.将原轨枕板高出部分用组焊的钢结构台座代替,并利用台座联接每侧的曲拐支座。

3.将轨枕板与整体道床结合,一次浇注完成,每块2.4 m,多块拼接形成整台。

4.所有锚固螺栓采用钢螺纹尼龙套管 (自主专利技术)。

5.生产工艺采用高铁轨道板形式的整体钢模工艺,精度高,外观好,寿命长。

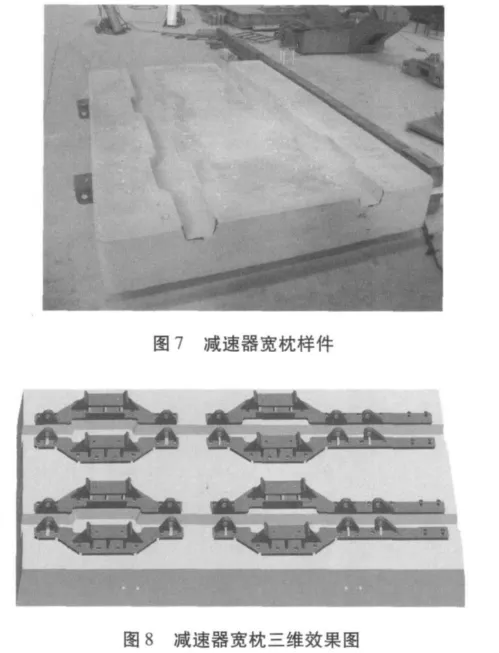

具体形成的产品样件如图7所示,完成效果如图8所示。

4 宽枕的生产、运输及施工

为适应宽枕的生产,定制生产了整体性钢模。该钢模精度高,稳定性好,采用与高铁轨道板相同的结构形式、高频振动器及养护工艺,试用效果良好。另外,为适应该钢模生产,中国铁道科学研究院减速器生产基地 (沈阳装卸机械厂)将混凝土搅拌生产线进行了改造升级,保证混凝土的质量和工艺需要。

1.运输环节:每块宽枕重8.5t,厂内运输采用专用平板车,出厂运输直接从整机组装车间装车,通过专用线发往全国各地。

2.施工过程:和以前设备安装前需要提前在现场基础上预装零部件不同,采用新的减速器基础后,可以把除制动轨外的所有机械部零件都在厂内组装好,到施工现场后,将各块宽枕单元吊装到线路上,按坐标和中心对准拼接,穿基本轨,上制动轨,即可开通,大大降低了预装工作量,缩短了宝贵的施工时间。

5 结论

经过改进和研制,新设计生产的减速器宽枕具有以下特点:

1.混凝土基础采用高铁轨道板技术工艺,尺寸和形位精度高,外观质量好。

2.组焊的钢结构台座强度高,整体性好,承载、容错、抗冲击等能力大大提高。

3.可维修性能好。如磨损或意外损坏,机械零件维修和更换都比较方便。而减速器宽枕的正常使用寿命,预期可达到原来的2倍。

4.宽枕即整体道床,无二次浇注的不足。大部分机械零件可在工厂预装,现场多块拼接即可,施工安装快捷。

5.所有锚固螺栓采用钢螺纹尼龙套管 (自主专利技术),强度高,绝缘好。

总之,通过这些改进措施,可以完全克服现有减速器基础存在的不足,提高了质量和性能,延长了使用寿命,技术性能和经济性能同步提高。这项技术也获得了国家实用新型专利。

[1] 李岱峰,郭祥熹,高立中等.T.JK/T.JY系列车辆减速器[M] .北京:中国铁道出版社,2002.

[2] 宋玉普,王清湘.钢筋混凝土结构[M] .北京:机械工业出版社,2005.

[3] 胡狄.预应力混凝土结构设计基本原理[M] .北京:中国铁道出版社,2009.