电动汽车制动能量回收最大化影响因素分析

王 猛,孙泽昌,卓桂荣,程 鹏

(1.同济大学 汽车学院,上海201804;2.上汽集团乘用车分公司底盘部,上海201804)

近年来,由于能源危机和环保问题,电动汽车越来越受到人们的关注和青睐,全球各大汽车制造商也不断推出新的电动车型.电动汽车特有的电机和蓄电设备为回收利用制动能量提供了便利的条件.制动能量由车轮至蓄电设备的传递效率大致为68%,大大高于整车的平均能量利用率.因此,制动能量的回收利用可以有效提高整车能量利用效率.

研究表明,在城市驾驶工况下,大约有l/3~l/2的能量被消耗在制动过程中.以具有代表性的日本1015循环工况为例,在该循环结束时刻,汽车产生驱动能量的50%都在制动过程中消耗掉[1].大量的制动能量如果可以被回收利用,电动汽车可以更进一步提高其续驶里程.

制动能量回收最大化可以最大程度地提高电动汽车的能量利用率和续驶里程.本文针对电动汽车较为典型的制动工况分析了影响制动能量回收最大化的关键因素并提出了有效的改进方案.

1 再生制动的基本理论

1.1 再生制动原理

与传统汽车相比,电动汽车工作在再生制动模式或电液复合制动模式时,可由电机提供一部分甚至全部的制动力,在保证汽车制动安全性的同时可以回收一部分的动能储存在蓄电池中,以供再次利用.目前,绝大多数的电动汽车均采用前轴集中式电驱动,因此本文中前4部分均以前轴集中式电驱动的汽车为例进行分析,如图1所示.

图1 再生制动汽车受力分析Fig.1 Force analysis of regenerative braking vehicle

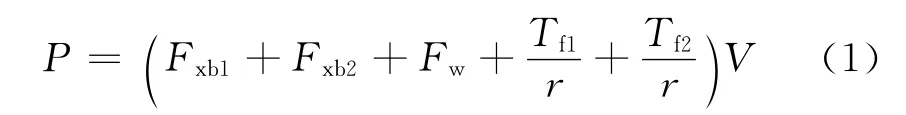

制动功率

再生制动功率

式(1)—(3)中:Fxb1,Fxb2,Fw,Tf1,Tf2,r,V,Freg分别为前轴地面制动力、后轴地面制动力、空气阻力、前轴滚动阻力偶矩、后轴滚动阻力偶矩、车轮半径、车速、再生制动力.

式中Ffr1为前轴摩擦制动力.

1.2 再生制动系统能量流动

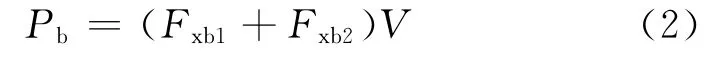

当再生制动力参与制动时,汽车动能的一部分在制动盘处转换成热能散发到大气中,另一部分经过传动系统流向电机,此时电机工作在发电模式为蓄电池充电,最后将回收的动能转换成电能储存在蓄电池中,如图2所示.

图2 再生制动系统能量流动Fig.2 Energy flow of regenerative braking system

制动能量回收效率

式(5),(6)中:Pbat,Pmot,ηmot,ηbat,ηmec,ΔEk分别为蓄电池充电功率、电机发电功率、电机发电效率、蓄电池充电效率、传动系机械传动效率和制动过程中损失的动能.

(4)整合产业链,借助电子商务重构销售渠道。中国蓬勃发展的电子商务无疑为广大中小外贸企业建设内销渠道提供了一个很好的选择。

汽车制动时,再生制动力占总制动力的比例越多,则再生制动功率越大,制动器处的摩擦损失越少,制动过程结束时存储在蓄电池中的能量越多,制动能量回收效率越高.

2 制动工况分析

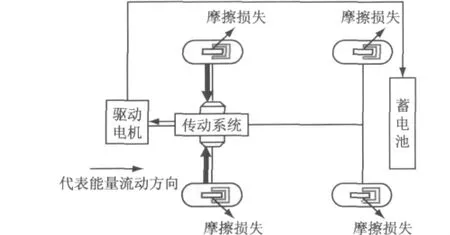

在理想制动工况下,依据驾驶员踩踏板的动作和习惯可将整个制动过程大致分为3个阶段:第1阶段,驾驶员踩下踏板至理想位置;第2阶段,驾驶员保持踏板位置直至停车;第3阶段,驾驶员松开制动踏板.在制动控制过程中制动踏板的位移和制动主缸的压力决定了驾驶员的期望制动力.由以上的分析可以得出理想制动工况下的期望制动力曲线,如图3所示[2].

图3 期望制动力曲线Fig.3 Curve of the expected braking force

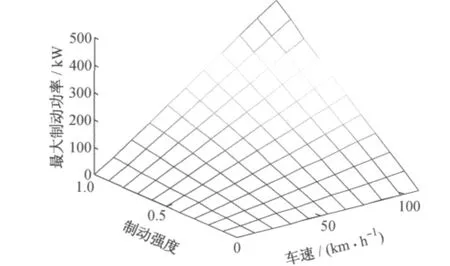

期望制动力越大,产生的制动强度就越大.由式(2)可以看出,制动初速度越高,制动强度越大,整个制动过程的制动功率越大,对电机和蓄电池的要求也就越高.在制动条件理想的情况下,可以得到最大制动功率与制动初速度和制动强度的关系,如图4所示.有研究表明,汽车95%的制动工况的制动强度小于0.3.这说明绝大多数工况下汽车的最大制动功率小于150kW,大大降低了对电机和电池储能系统的性能要求,有利于制动能量的回收利用.

3 制动能量回收的影响因素

由再生制动时的能量流动可知,制动能量由车轮流至蓄电池,所流经的任何一个零部件都会对能量造成损失.但考虑到机械传动效率很高且稳定,因此影响制动能量回收的主要因素包括以下3部分:电机、蓄电池、液压制动系统.

图4 最大制动功率与制动初速度和制动强度的关系Fig.4 Relations among maximum braking power,initial braking velocity and braking intensity

3.1 电机

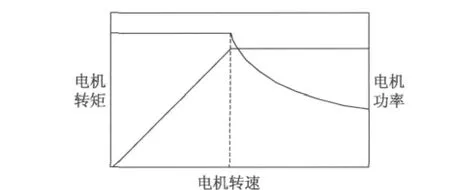

电机作为再生制动系统中能量形式转换的部件,对制动能量的回收起着至关重要的作用.电机的外特性决定了某一转速下再生制动力的最大值.电机的最大功率和基速决定了电机的功率特性.电机在基速以下时输出转矩保持恒定,功率与转速呈比例关系;基速以上时,输出转矩随转速增加不断减小,功率输出保持恒定,如图5所示.

图5 电机特性图Fig.5 Characteristic of motor

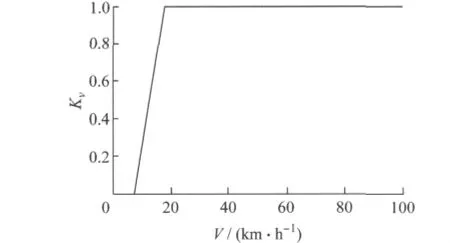

当车速很低时,电机的转速也会随之变得很低,此时电机产生的感应电动势很低,不能为蓄电池继续充电.因此,引入车速因数Kv,如图6所示.电机的再生制动力矩为

式中Tmot为电机最大输出力矩.

3.2 蓄电池

蓄电池是再生制动系统的储能元件,其性能和能量管理策略决定了蓄电池的工作状态,主要体现在SOC(state of charge,荷电状态)和最大充电功率两个方面.每一种电池都对SOC的运行范围有固定的要求,超出范围的过充和过放都会对电池造成不利的影响.例如,锂离子电池SOC的运行范围是30%~70%,该段称为主动充电区域.当电池的SOC大于70%时,再生制动系统不再为蓄电池充电[3].

图6 车速因数Kv与车速V的关系图Fig.6 Relationship between Kvand V

由于整个制动过程时间很短,蓄电池的SOC、温度和内阻可认为保持不变,因此蓄电池的开路电压保持不变.同时为了保护蓄电池,每个电池都有最大充电电流的限制.整个制动过程蓄电池可以保持最大充电功率进行充电.最大充电功率为

式中:Uoc,I,R分别为蓄电池开路电压、最大充电电流、蓄电池内阻.

电机的发电功率和电池的充电功率共同限制了再生制动功率的大小,进一步限制了再生制动力的最大值,即

3.3 液压制动系统

由于电机再生制动的能力有限,同时考虑到电气系统容易出现故障,为了保证制动的安全性,液压制动系统对于电动汽车来说是必不可少的.但是再生制动力随车速不断变化,相应地摩擦制动力也要随之改变,以保持与传统制动系统相同的制动强度.因此,液压制动系统结构上比传统制动系统增加了液压控制单元,以精确、稳定地控制制动轮缸的压力,保证汽车良好的制动效能.液压控制单元对制动压力的控制能力间接影响到再生制动力的大小,本文中液压控制单元均理想化.

为了最大化地回收制动能量,前轴再生制动力所占比例越大,汽车前后轴制动力分配曲线越偏离理想制动力分配线(即I线).但是,为了保障汽车基本的制动效能,前轴最大再生制动力不能突破ECE(Economic Commission for Europe,欧洲经济委员会)法规线和f线,如图7所示.

图7 前轴最大再生制动力分析Fig.7 Analysis of maximum front-axis regenerative braking force

制动管路的布置形式会影响汽车制动效能和制动能量的回收.目前,汽车上采用最多的是X型管路,制动时前后制动器制动力成比例关系,这在一定程度上影响摩擦制动力和再生制动力的匹配自由度,轮缸处的液压值不能随意变化,但采用此种方式对汽车制动系统的改动最小.另外一种布置方式为H型布置,前后制动器制动力独立控制,摩擦制动力可与再生制动力任意匹配,使再生制动力在总制动力中占更高的比例.对于各车轮制动轮缸压力可独立调节的制动系统,前后制动器制动力可实现独立控制,可归于H型讨论.

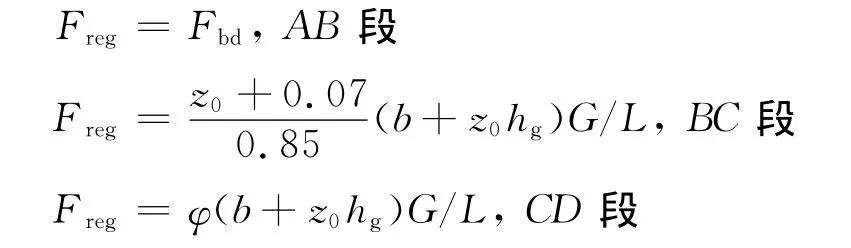

对于前轴电驱动的电动汽车,制动力分配沿图7中曲线AD可以使其制动能量回收最大化.根据目标制动强度z0和总制动力需求Fbd,可得其在各制动强度下的最大再生制动力.对于X型制动管路,前后制动器制动力的比值为β/(1-β),最大再生制动力Freg可表示为

对于H型制动管路,最大再生制动力Freg可表示为

式中:G,b,hg,L,β分别为汽车重量、质心至后轴的距离、质心高度、汽车轴距、实际前后制动力分配比.

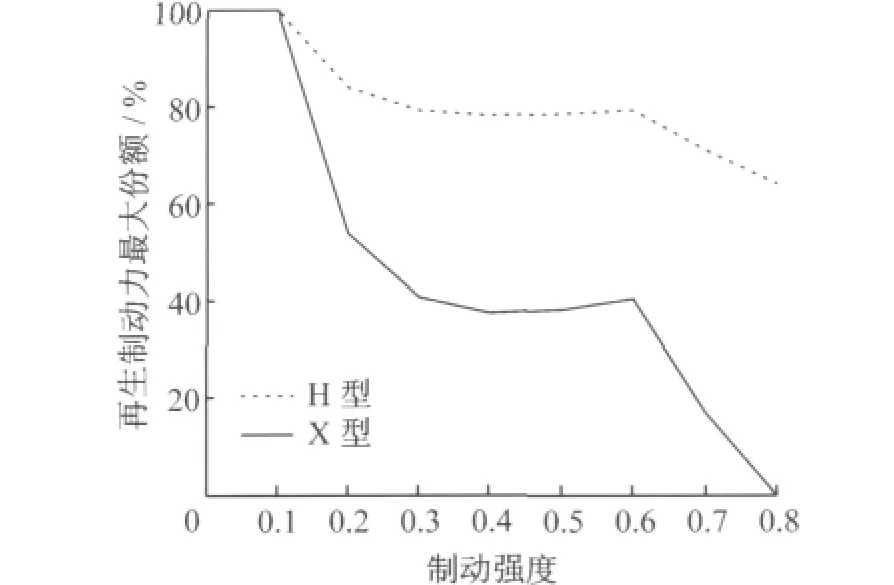

根据以上的公式计算可得两种制动管路布置型式下的再生制动力占总制动力的最大份额δ值,如图8所示.从图中可以看出,当制动强度很小的时候,两种布置型式均可实现纯再生制动;随着制动强度的增大,再生制动力所占的比例不断减小并逐渐趋于平稳,其中H型下降的速度较慢稳定在80%左右,X型下降速度很快稳定在40%左右;当制动强度增大到受f线约束的时候,H型减小至60%,X型迅速减小至0.总的来说,H型为制动能量的回收提供了更大的空间,而X型由于再生制动力和摩擦制动力匹配的自由度受到β值的约束,制动能量回收的空间仅为H型的一半左右.

图8 再生制动力所占最大份额Fig.8 Maximum percentage of regenerative braking force

4 制动功率分析

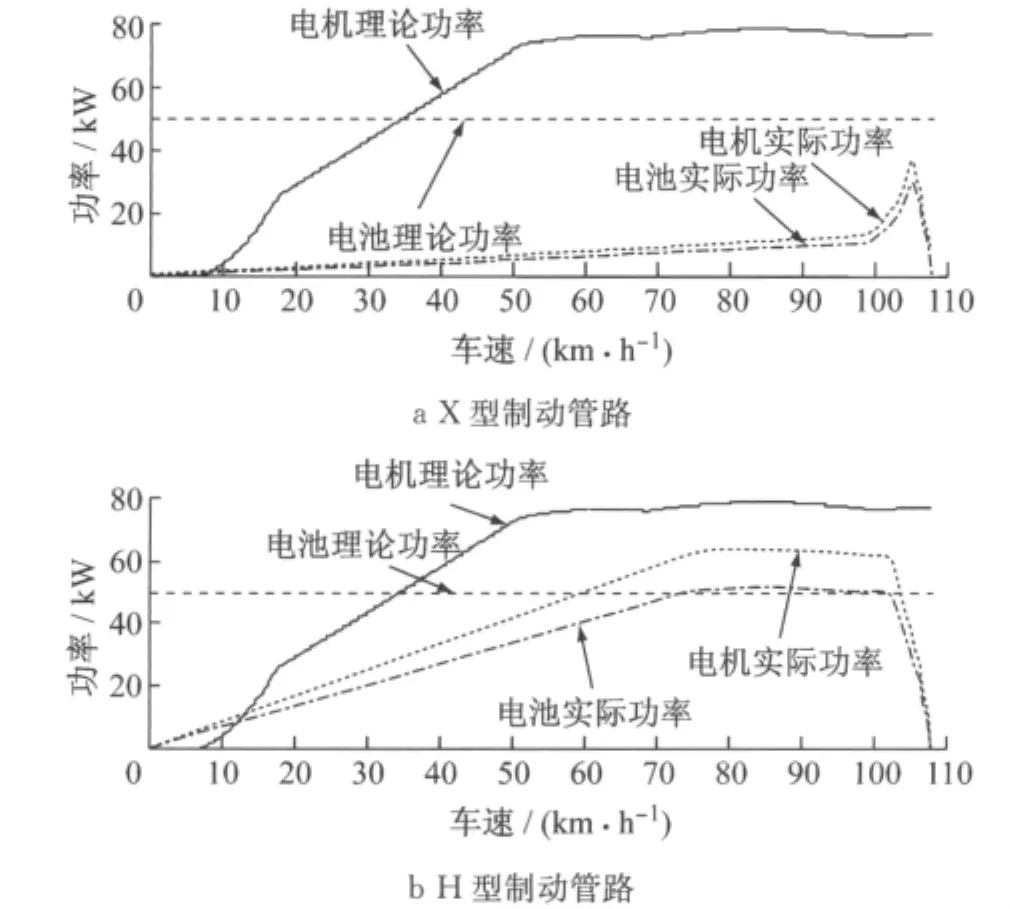

由于电动汽车绝大多数时间在城市工况行驶,制动初速度小、制动强度低、制动频繁是其制动工况的最大特点.因此,仅对制动强度0.3以下的工况进行分析,这也符合统计规律.选取制动初速度30m·s-1,制动强度0.3,作为电动汽车典型的制动工况,制动过程中前后轴制动力依据图7中的AD线进行分配.由公式(3)计算可得理想制动工况的再生制动功率,取ηmec=81%,ηmot=85%,ηbat=95%,分别可得电机发电功率和蓄电池充电功率的实际值,如图9所示.采用X型管路布置的电动汽车,在该工况下电池的最大功率集中在20kW以下,远小于电池的理论功率,同时电机的实际功率也远小于电机的理论功率.可以看出,此种结构配置的电动汽车制动能量回收的潜力十分有限,80kW的电机和最大充电功率为50kW的电池已足够将潜力发挥至最大.通过分析H型制动管路的电动汽车,可以看出其制动能量回收的潜力是X型的3倍,电机功率可以满足需求,电池的理论功率与实际最大功率几乎相等,电池的能力得到最大程度的利用.

图9 前轴电驱动汽车最大电功率Fig.9 Maximum electrical power of front-axis electric drive vehicle

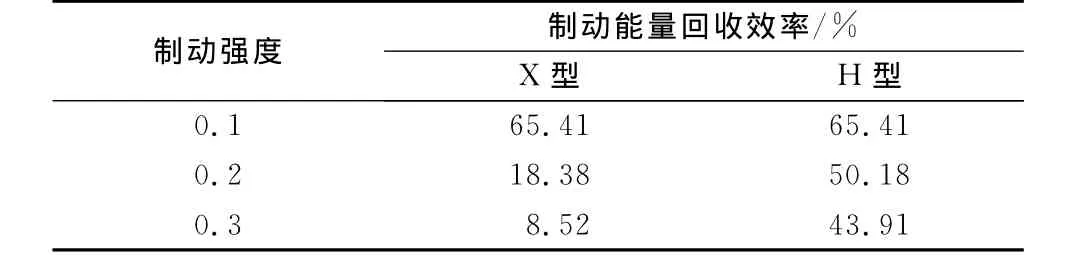

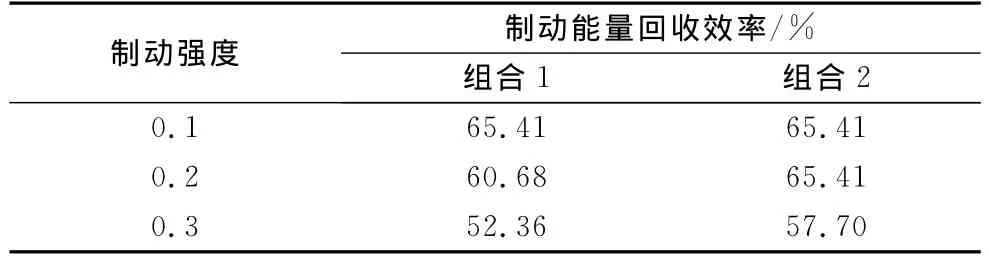

选取制动初速度为30m·s-1,制动强度分别为0.1,0.2,0.3的制动工况,通过式(6)计算可得两种制动管路布置型式的最大制动能量回收效率,如表1所示.从表中可以看出,制动强度为0.1时,均可采用纯再生制动,因此制动能量回收效率达到理论最大值,其余34.59%的能量在能量传递过程中损失掉.制动强度为0.2,0.3时,两者都进入电液复合制动阶段,由于制动强度增大,总制动能增加,最大制动能量回收效率会略有下降.相比较而言,前者更多地受摩擦制动力参与的原因导致最大制动能量回收效率大大降低,后者由于仅受到ECE法规的约束下降很小.

表1 不同制动管路型式最大制动能量回收效率Tab.1 Maximum braking energy recovery efficiency for different braking pipe layouts

5 制动能量回收最大化

从前面的分析可以看出,单轴电驱动的结构型式很大程度地限制了摩擦制动力和再生制动力的匹配,而摩擦制动力的参与必然会降低制动能量回收效率.尽管H型制动管路的最大制动能量回收效率达到50%以上,但这是以牺牲制动效能为代价的.恰恰相反,对于双轴电驱动的电动汽车来说,无论制动管路采用哪种结构布局,这种结构型式都大大增加了摩擦制动力和再生制动力的匹配自由度,不仅可以提高制动能量回收效率,更能较单轴电驱动的型式提供更好的制动效能.因此,理论上前后轴制动力可以依据I线进行分配.

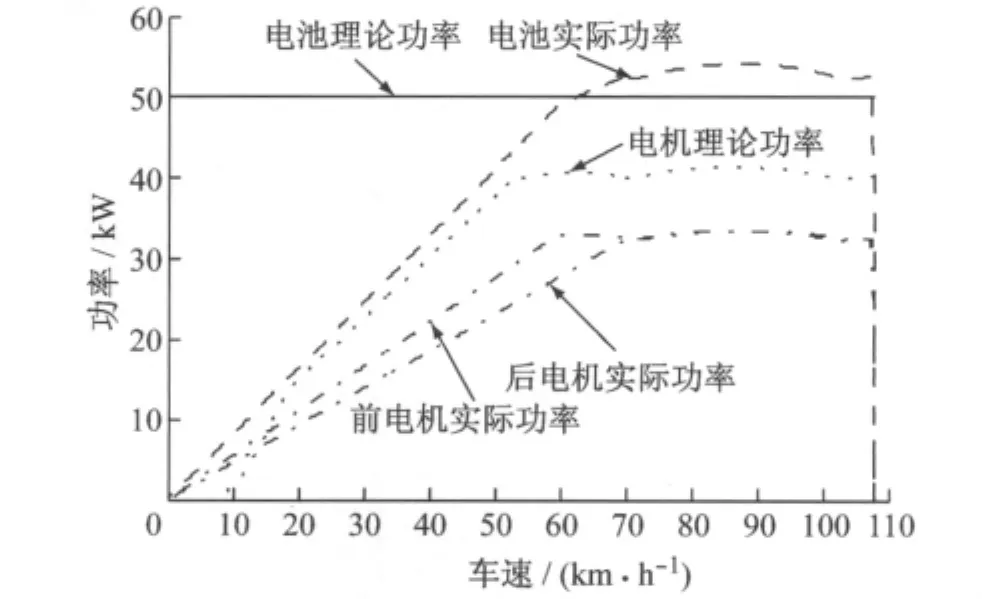

为了与单轴电驱动形成对比,假设汽车制动时由前后2个40kW的电机参与再生制动,一个蓄电池储存能量.选取与第4部分相同的制动工况,计算可得该制动工况下电机和电池的最大功率,如图10所示.由图中可以看出,前后电机的实际最大功率达到33kW左右,而电池的最大功率更是达到55kW左右,这说明制动能量回收的潜力较单轴电驱动的型式有很大的提高.在整个制动过程中,2个电机和电池充分发挥了其最大能力.电机和电池的最大功率成为制动能量回收的最大约束.提高前后轴电机的发电功率和电池的最大充电功率是提高制动能量回收的有效措施.

图10 双轴电驱动汽车最大电功率Fig.10 Maximum electrical power of dual-axis electric drive vehicle

选取制动初速度为30m·s-1,制动强度分别为0.1,0.2,0.3的制动工况,通过式(6)计算当电机和电池的最大功率分别增至50kW和65kW(组合2)时的最大制动能量回收效率,与电机和电池的最大功率分别为40kW和50kW(组合1)的情况进行对比,如表2所示.从表中可以看出,双轴电驱动电动汽车的最大制动能量回收效率明显高于单轴型式,并且接近理论最大值.更重要的是,前后轴制动力分配可以更接近I线,回收制动能量的同时可以达到理想的制动效能.

表2 不同电功率组合最大制动能量回收效率Tab.2 Maximum braking energy recovery efficiency for different combinations of electrical power

6 结论

(1)电动汽车典型制动工况的制动强度小于0.3,最大制动功率在150kW左右.目前电动汽车由于受传统制动系统的限制、电机和电池储能系统能力的约束以及能量传递损失尚不能完全回收.

(2)对于前轴电驱动的电动汽车来说,制动管路的布置型式成为影响其制动能量回收的重要因素.X型制动管路对应的制动能量回收的潜力和制动能量回收效率都很低,H型制动管路相对X型有很大提高,最大制动能量回收效率在43%以上.制动能量回收的潜力小是导致其能量回收效率低的最大原因.增大电机和电池储能系统的功率,制动能量回收效果无明显改善,反而使电机和电池储能系统的利用效率明显降低.

(3)对于双轴电驱动的电动汽车来说,制动力理论上可以依据I线进行分配,提供最佳的制动效能,同时制动管路的布置型式对制动能量回收没有影响.整个制动过程对电机和电池储能系统的利用效率极高.适当增大电机和电池储能系统的功率便可几乎完全回收制动能量.

(4)从制动能量回收的角度,双轴电驱动的结构型式是电动汽车的最优结构型式.

[1]张俊智,陆欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25.ZHANG Junzhi,LU Xin,ZHANG Pengjun,et al.Road test of hybrid electric bus with regenerative braking system [J].Journal of Mechanical Engineering,2009,45(2):25.

[2]Manbok P,Sangmook K.Development of the control logic of electronically controlled hydraulic brake system for hybrid vehicle[C]//SAE 2009 World Congress &Exhibition[S.l.]:SAE,2009:2009-01-1215.

[3]刘清河,孙泽昌.燃料电池汽车并行复合制动系统开发[J].高技术通讯,2010,20(5):544.LIU Qinghe,SUN Zechang.Design of a parallel hybrid brake system for FCV [J].Chinese High Technology Letters,2010,20(5):544.