鸟粪石-絮凝强化工艺处理鸡粪发酵废水

张亚雷,杨鸿瑞,周雪飞,朱洪光

(1.同济大学 污染控制与资源化国家重点实验室,上海200092;2.同济大学 现代农业科学与工程研究院生物质能源研究中心,上海200092;3.同济大学 环境学院长江水环境教育部重点实验室,上海200092)

厌氧发酵处理工艺长期以来在畜禽粪便处理中得到广泛应用.厌氧发酵工艺能够在一定程度上消化有机物质和部分氮磷营养物,但是其出水有机质和N、P营养物质的高污染问题仍然非常严重.更突出的问题是,发酵液中COD和NH3-N的比例非常不协调,后续直接生化处理效果并不理想.Li和Zhao等发现高氨氮浓度会在很大程度上降低传统活性污泥法的处理能力[1].刘战广研究发现在SS和COD浓度很高时,由于溶解性化学需氧量与氨氮浓度的比值SCOD/NH3-N较低,发酵液进一步厌氧处理也受到限制[2].为了使发酵液能够进行生物强化处理,物化法脱氮除磷和可溶性有机物补加是两种备选解决方案.从环境经济综合分析,物化方法进行氮磷脱除,不仅可以有效解决发酵液后续达标处理的COD和NH3-N比例不均衡问题,而且可以实现氮磷资源的回收.

综合分析物化法脱氮除磷各种途径,鸟粪石-絮凝强化工艺是一条比较有潜力的途径.鸟粪石法脱氮除磷的基本原理是利用溶液中Mg2+,NH+4,PO3-4离子的质量浓度积大于溶度积常数KSP时,会自发生成鸟粪石并形成沉淀,实现以及同时去除[3].反应式为鸟粪石是一种优质的氮磷缓释肥[4],其含有N为5.71%,含P (以 P2O5计)为28.92%,含 Mg(以MgO计)为16.43%,且对重金属的表面吸附作用小,安全可靠[5],很好实现了N、P营养物质的回收与再利用.然而,由于很多细小的鸟粪石颗粒随出水流出,造成出水SS含量增加,并且鸟粪石工艺对有机质的去除效果不显著.辅以絮凝强化工艺,通过投加絮凝剂絮凝沉淀,降低出水SS和有机颗粒量,强化有机质去除效果.

闽敏等人[6]利用鸟粪石法处理猪粪水,认为n(Mg2+)∶n∶n为1.2∶1∶1.02时,氮磷去除率最好,李芙蓉等[7]研究表明,n(Mg2+)∶n()∶n()为1∶1∶0.8时效果最好.Suzuki等人[8]研究了猪粪废水的氮磷脱除效果及工艺条件.S Uludag-Demirer等[9]研究了鸟粪石法对奶牛粪肥厌氧发酵液的强化除氨工艺效果.此外,还有许多针对鸟粪石法对厌氧消化污泥及上清液氮磷回收的研究[10-13].但是目前关于鸡粪沼气发酵液的鸟粪石-絮凝强化工艺的研究仍未见报道.实际上,鸡粪和其他畜禽粪便性质差别很大,最典型的是鸡粪发酵液不仅有机质和氨氮含量高,而且SS、Ca和碱度都很高.本文针对鸡粪沼气发酵液的特性,以上海浦东阿强养鸡场厌氧发酵工程为依托,研究鸟粪石-絮凝强化法用于鸡粪发酵液中氮磷回收的可行性及工艺条件研究.

1 实验材料和方法

1.1 实验原水

本实验水样取自上海市南汇区沼气工程鸡场发酵池沼液.pH值在8左右,COD质量浓度6 000~10 000mg·L-1,氨氮质量浓度在3 000~4 000mg·L-1,总磷质量浓度在400~500mg·L-1.SS质量浓度含量高达20 000mg·L-1以上,并有谷壳等难降解的大颗粒,影响沼液流态,不利于鸟粪石反应过程的搅拌.为此,利用60目筛子进行沼液筛分预处理,过筛后沼液流态能够满足反应搅拌要求.

1.2 实验方法

以500ml烧杯为反应槽,以可调速实验室六联搅拌机(JJ—4A,常州国华仪器有限公司)作为反应搅拌器.室温下,取250ml水样置于500ml烧杯中,以10%NaOH溶液调节pH值,投加MgCl2·6H2O和Na2HPO4·12H2O为沉淀剂.设计了5组单因素实验探索鸟粪石沉淀法的最佳因素条件.实验前根据原水中的氮磷含量计算所需的投药量,先调节pH值,记录用碱量,依次加入药剂,置于六联搅拌机搅拌,开始计时反应,然后静止沉淀30min,并记录沉淀达到稳定界面的时间.沉淀结束,取上清液测定COD、氨氮、总磷浓度和pH值.

对于进一步研究絮凝对氮磷的强化去除效果的研究,取鸟粪石沉淀反应上清液50ml,进行投加PAC絮凝剂进行絮凝实验,并进一步测试絮凝后上清液的COD、氨氮、总磷浓度和pH值.

1.3 指标测试及分析方法

实验中COD、氨氮、总磷浓度和pH值的测定方法均采用国家环保总局标准测定方法.即,COD采用快速密闭分光光度法,氨氮采用纳式试剂比色法,总磷采用钼酸铵比色法,pH用玻璃电极法.

2 实验结果与讨论

2.1 反应时间对鸟粪石反应影响

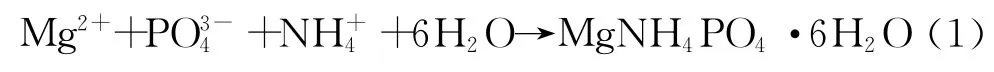

原水过筛,pH值定在9.5,镁氮磷的物质的量比控制在1∶1∶0.8,搅拌强度为100r·min-1,进行实验.实验结果如图1~2所示.

图1显示,氨氮、总磷和COD去除率受反应时间影响都非常小,反应时间不是影响鸟粪石的重要因素.这与Stratful等人[14]的研究结果相似.反应时间30min时,氨氮、总磷和COD去除率都能够达到最好状态,其中氨氮去除率达到75.5%,总磷去除率达到67%,COD去除率达到25%.随着反应时间延长,反应效果有恶化趋势.75min时,氨氮去除率降低到73%,COD去除率降低到23%.COD的去除主要是鸟粪石沉淀过程中网捕和拦截污水中有机颗粒的结果,COD的去除率降低,沉淀的沉淀性能降低.

图2显示结晶晶体沉降时间随反应时间的变化.停止搅拌,沉淀物达到稳定界面的时间为沉降时间.晶体沉淀性很好,13~18min内均能够很好沉降,但是在一定范围内随反应时间延长,对晶体沉降反倒不利,反应时间为45min和75min时,沉淀时间分别为18min和17min,都大于反应时间30min时的沉淀时间13min.反应时间不宜过长,否则破坏了鸟粪石的沉淀体系,降低沉淀性能,这与蒋京东等的研究结果类似[15].

因此,综合考虑鸟粪石反应时间确定在30min比较理想.

2.2 搅拌强度对鸟粪石反应影响

搅拌强度对COD去除的影响,以及对结晶晶体沉淀特性的影响与不同反应时间下的反应结果相近.鸟粪石沉淀过程中,混合能影响它的结晶作用[16].混合能即溶液中参加反应的离子的混合速度和混合程度,通过搅拌强度和混合时间来控制[16].提供的混合能越大,缩短了鸟粪石的诱导时间,加速了晶核形成,促进了晶体生长.但是混合能不能过大,混合能越大,一定的混合时间下,需要的搅拌强度越大,而过大的搅拌强度容易造成氨的挥发,并且打碎晶体,破坏沉淀体系,造成氮磷去除率下降,能量浪费.

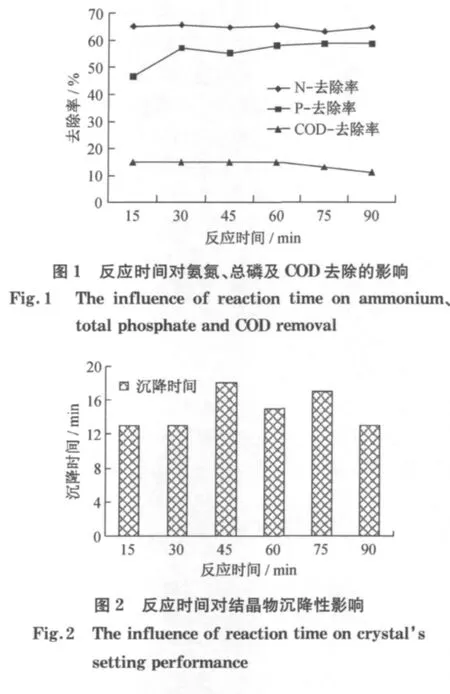

实验以原水过筛,pH值定在9.5,镁氮磷的物质的量比控制在1∶1∶0.8,反应时间30min,沉淀30min.实验结果如图3所示.不同搅拌强度对COD去除的影响与不同反应时间下的反应结果相近.

图3显示搅拌强度对氨氮去除率的影响不大,在50r·min-1~300r·min-1范围内,氨氮的去除率都在77% 左右.其中搅拌强度为100r·min-1时,氨氮的去除率最大达到77.8%.搅拌强度对磷的去除影响非常明显.去除率随搅拌强度的增大持续增加,余磷量由326.6mg·L-1降低到121mg·L-1;磷去除率从30%上升到73%左右.但是,试验中搅拌强度超过100r·min-1时,反应会有明显氨味,这说明存在氨挥发问题.氨挥发会影响鸟粪石沉淀纯度,同时会引发新的大气污染.转速100r·min-1时,余磷质量浓度254mg·L-1,可通过加入药剂量及pH值的调节进一步降低.

因此,综合考虑认为搅拌强度设置为100 r·min-1最佳.

图3 搅拌强度对氨氮及总磷去除的影响Fig.3 The influence of mixing speed on ammonium and total phosphate removal

2.3 pH值调节对鸟粪石反应影响

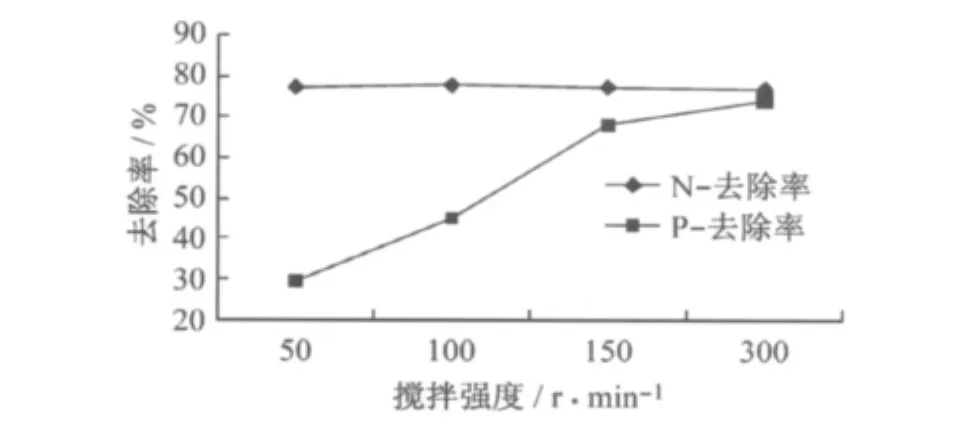

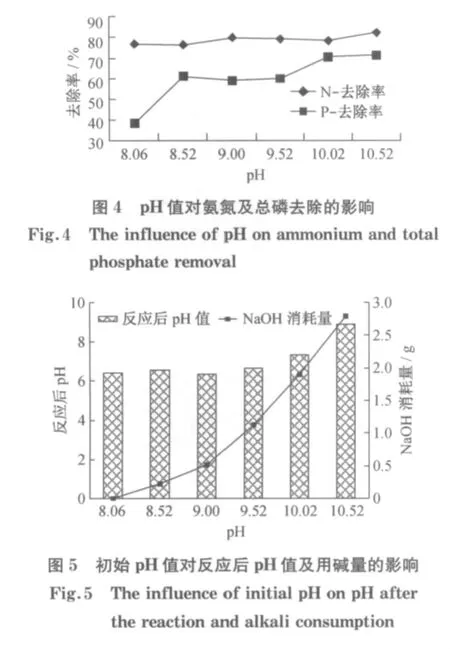

实验以鸡粪发酵池原水过筛,镁氮磷的物质的量比控制在1∶1∶0.8,搅拌强度100r·min-1,反应时间30min,沉淀30min.实验结果如图4~5所示.不同pH调节对COD去除的影响与不同反应时间下的反应结果相近.pH值影响主要体现在影响组成鸟粪石的各种离子在溶液中的形态和活度,而只有当鸟粪石沉淀所需的各种离子的活度积超过相应的溶度积,沉淀才会发生[3].

图4显示,氨氮去除率随pH值的升高变化幅度不大,起伏较大,并在9处出现峰值达到79.8%.但是pH值由9.5升至10时,氨氮的去除率略有下降.pH值进一步由10升至10.5时,氨氮的去除率大幅增加到82.8%,并伴有浓重的氨味,可见氨去除是通过挥发实现.磷的去除率随pH值的升高变化较大.pH值为9时,磷的去除率达到59.1%.pH值由9.5至10时,磷的去除率由60%升至70%.pH值由10升至10.5时,磷的去除率变化不明显.

图5显示,反应前pH值在9.5以内,反应后的pH值在6~7之间;若pH值高于9.5时,反应后的pH值升高,最高接近9,不利于后续生物处理.

综合考虑,pH值调节为9.0应当比较适合.

2.4 镁投加量对鸟粪石反应影响

实验室以鸡粪发酵池原水过筛,pH定为9.0,氮磷物质的量比1∶0.8,搅拌强度100r·min-1,反应时间30min,沉淀30min.实验结果如图6所示.不同镁投加量对COD去除的影响与不同反应时间下的反应结果相近.镁投加量直接影响鸟粪石平衡反应的进程,镁投加量增加,反应向右进行生成鸟粪石,但是镁投加量过大,会使出水硬度增加,药剂成本增加.

图6显示镁投加量对氨氮的去除率影响不大,物质的量比在0.5∶1~1.5∶1范围内,氨氮去除率均在60%~74%左右.在镁氮物质的量比为1∶1时,氨氮去除率达到73.3%.镁投加量继续增加,氨氮的去除率增加不明显.随着镁氮物质的量比的增加,总磷去除率显著提高,当镁氮物质的量比在1∶1时,总磷的去除率为59.2%,余磷量为189.5mg·L-1.镁氮物质的量比增加,磷的去除率继续增加,并且可观察到沉淀中含有相当数量的白色细小颗粒.

氯化镁是一种价格比较昂贵的镁源,结合药剂成本考虑,镁氮物质的量比在1∶1较合适.

2.5 磷投加量对鸟粪石反应影响

实验过程中,以鸡粪发酵池原水过筛为对象,pH值为9.0,控制镁氮物质的量比为1∶1,搅拌强度100r·min-1,反应30min,沉淀30min.实验结果如图7所示.磷的投加量增加可以提高氮的去除率,但是磷的投加量过多,会造成出水磷浓度增加,同样造成严重的污染.

图7显示磷投加量对氨氮的去除率影响显著,氮磷物质的量比为1∶0.6~1∶1.1之间时,氨氮去除率由61.7%增加到88.6%.氮磷物质的量比为1∶0.8时,氨氮的去除率可以达到71%.磷投加量对出水总磷浓度的影响.随着磷投加量的增加,出水总磷浓度大幅度增加.当氮磷物质的量比由1∶0.8增加至1∶0.9时,余磷量由189.5mg·L-1大幅增至330.6mg·L-1,接近进水总磷浓度.磷的去除较氨氮的去除难度更大,且容易在后续厌氧工艺富集,给处理带来更大的麻烦,应尽量减少磷的投加.

不同磷投加量对COD去除的影响与不同反应时间下的反应结果也相近.

综合考虑,氮磷物质的量比为1∶0.8适合.

2.6 絮凝沉淀的强化脱氮除磷效果

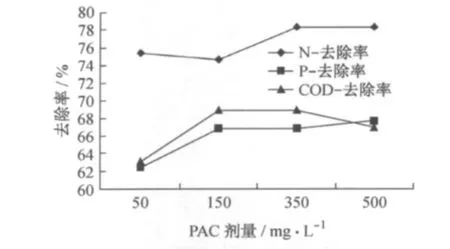

鸟粪石工艺在实际应用过程中,存在细小颗粒随出水流失的现象,造成出水氮磷浓度增加.本文探究了在鸟粪石工艺之前投加PAC絮凝剂絮凝,效果非常不明显.但是,对鸟粪石工艺出水上清液进行PAC絮凝沉淀,沉淀效果非常好.图8为不同PAC投加量条件下,鸟粪石工艺出水絮凝后,氨氮,总磷,COD的总去除率.pH值9.0,镁氮磷物质的量比1∶1∶0.8,反应时间30min,搅拌强度100r·min-1条件下进行鸟粪石反应,取出水投加PAC絮凝.

图8 絮凝作用对氨氮、总磷及COD去除的影响Fig.8 The influence of flocculation on ammonium、total phosphate and COD removal

图8 显示PAC投加量在质量浓度50~500mg·L-1范围内,氨氮的去除率在74%~79%之间,变化幅度不大.PAC投加量在质量浓度150mg·L-1时,氨氮去除率为74.6%.PAC投加量增加,氨氮去除率维持在78.3%基本不变.相对鸟粪石工艺后,氨氮71%的去除率,絮凝强化工艺后,氨氮去除率提高了3%~5%,提高幅度不大.絮凝强化工艺将细小的鸟粪石颗粒沉淀,一定程度地提高了氨氮的去除率.PAC投加量对总磷的影响.PAC投加量在质量浓度150~350mg·L-1时,磷去除率基本维持在66.8%不变,PAC投加量增至质量浓度500mg·L-1,磷去除率略微增加至67.7%左右.相对鸟粪石工艺后,总磷59%的去除率,絮凝强化工艺将总磷去除率提高了3.5%~8.7%,较大地提高了总磷的去除率.

PAC投加量的增加,对COD去除率的影响比较明显.PAC投加量由质量浓度50mg·L-1增加至150mg·L-1时,COD 去除率由63.1%增加至68.9%.继续增加PAC投加量,COD的去除率基本保持不变.相对鸟粪石工艺后,COD 32%的去除率,絮凝强化工艺将COD的去除率提高了31%~37%,极大地提高了COD的去除效果.絮凝强化不仅进一步将细小的鸟粪石颗粒沉淀,解决了随出水流失的问题,同时解决了高悬浮物和高COD的问题.

絮凝强化效果的改变,可能是鸟粪石沉淀过程中网捕了一些胶体物质和SS形成共沉淀,破坏了鸡粪发酵沼液的胶体体系,在一定程度上对沼液进行了调理.

3 结论

(1)利用鸟粪石法去除鸡场发酵废水中的氮磷污染物,在30min反应时间,100r·min-1搅拌强度,预先调节pH值为9.0条件下,按照镁氮磷物质的量比1∶1∶0.8投加MgCl2·6H2O和Na2HPO4·12H2O能够达到较好的反应结果.这一条件下,氨氮去除率为71%,总磷去除率为59%,COD去除率为32%.

(2)鸟粪石反应后,对其出水进行絮凝强化,能够达到非常理想的氮磷强化去除效果,更显著的效益还体现在对悬浮物和有机质的去除上.在PAC投加量150mg·L-1时,对鸟粪石工艺出水进行絮凝强化,氨氮、总磷、COD的总去除率分别为74.6%、66.8%、68.9%.

以上两点进一步说明,鸟粪石法结合絮凝强化在回收沼液中的氮磷资源的同时,能够很好地优化沼液后续生化处理条件.

[1]LI X Z,ZHAO Q L.Inhibition of microbial activity of activated sludge by ammonia in leachate[J].Environment International,1999,25(8):961.

[2]刘战广.畜禽废水CSTR厌氧消化液的IC反应器强化处理及ADMI模拟[D].上海:同济大学环境科学与工程学院,2010.LIU Zhanguang.IC reactor enhanced treatment and ADM1 simulation for CSTR anaerobic digested effluent from poultry wastewater[D].Shanghai:Tongji University.College of Environmental Science and Engineering,2010.

[3]Doyle J D,Parsons S A.Struvite formation,control and recovery[J].Water Research,2002,36(16):3925.

[4]陈轶,员建,苑宏英.鸟粪石沉淀法回收污泥处理构筑物中的氮磷的研究进展[J].四川环境,2008,27(5):1001.CHEN Yi,YUAN Jian,YUAN Hongying.Research advance in nitrogen and phosphorus recovery with struvite-precipitation method in sludge treatment structures [J].Sichuan Environment,2008,27(5):1001.

[5]曾之平,李玉,李喜红.新型复合肥料—磷酸氨镁生成条件的研究[J].河南化工.1995,12:8.ZENG Zhiping,LI Yu,LI Xihong.New compound fertilizer study on magnesium ammonium phosphate generated conditions[J].Henan Chemical Industry of Chinese,1995,12:8.

[6]闽敏,黄种买.化学沉淀法去除养猪场废水中氨氮的试验研究[J].化学与生物工程,2005(5):27.MIN Min,HUANG Zhongmai.Ammonia nitrogen removing in piggery wastewater by chemical precipitation[J].Chemistry &Bioengineering of Chinese,2005(5):27.

[7]李芙蓉,徐君.MAP法处理高浓度氨氮废水的试验研究[J].工业安全与环保,2006,32(2):32.LI Furong,XU Jun.Experimental research on the treatment for high concentration of ammonia nitrogen wastewater by MAP[J].Industrial Safety and Environmental Protection of Chinese,2006,32(2):32.

[8]K Suzuki,Yasuo Tanaka,Takashi Osada,et al.Removal of phosphate,magnesium and calcium from swine wastewater through crystallization enhanced by aeration [J].Water Research,2002,36:2991.

[9]S Uludag-Demirer,G N Demirer,C Frear,et al.Anaerobic digestion of dairy manure with enhanced ammonia removal[J].Journal of Environmental Management,2008,86:193.

[10]N Marti,A Bouzas,A Seco,et al.Struvite precipitation assessment in anaerobic digestion process[J].Chemical Engineering Journal,2008,141:67.

[11]Kenan Güney, Alexander Weidelener, JÖrg Krampe.Phosphorous recovery from digested swage sludge as MAP by the help of metal ion separation[J].Water Research,2008,42:4692.

[12]Mustafa Türker,Iperk Celen.Removal of ammonia as struvite from anaerobic digester effluents and recycling of magnesium and phosphate[J].Bioresource Technology,2007,98:1529.

[13]N O Nelson,R L Mikkelsen,D L Hesterberg.Struvite precipitation in anaerobic swine lagoon liquid:effect of pH and Mg:P ratio and determination of rate constant[J].Bioresource Technology,2003,89:229.

[14]Stratful I,Scrimshaw M D,Lester J N.Conditions influencing the precipitation of magnesium ammonium phosphate[J].Water Res,2001,35(17):4191.

[15]蒋京东,徐远,马三剑,等.鸟粪石结晶沉淀法处理氨氮废水[J].水处理技术,2008,34:1000.JANG Jingdong,XU Yuan,MA Sanjian,et al.Experimental study of treatment of ammonia-nitrogen wastewater by struvite precipitation[J].Technology of water treatment of Chinese,2008,34:1000.

[16]Kim D,Kim J,Ryu H D,et al.Effect of mixing on spontaneous struvite precipitation from semiconductor wastewater[J].Bioresource Technology,2009,100:74.