热压工艺对密实型杉木单板层积材力学性能的影响

于 利,姚迟强,余肖红,李延军,刘红征,3*

(1. 浙江农林大学,浙江 临安 311300; 2. 浙江升华云峰新材股份有限公司,浙江 湖州 313200;3. 浙江大庄实业集团有限公司,浙江 杭州 311251)

随着世界范围内天然林资源的枯竭和国家天然林保护工程的实施,我国木材资源供求的矛盾日益紧张,人工林速生材已成为我国木材工业的主要原料,是解决我国木材供需紧张矛盾的重要途径。杉木(Cunninghamia lanceolata)是我国南方资源最丰富的木材树种之一,树干通直、高大,木材纹理直、材质轻软、结构细致、不易开裂[1]。然而与天然林杉木相比,人工林杉木存在一些材质缺陷,如密度小、强度低、耐久性能差等,使其工业化应用受到限制。因此,人工林杉木的功能性改良,是提高其利用价值的重要手段。近年来的研究成果已证实,密实化是一种有效的人工林木材改性方法。

密实型单板层积材是在人工林木材密实化的基础上开发的一种结构用人造板。目前,国内外相关研究表明通过低分子量PF、MF树脂浸胶方式生产的密实型强化单板层积材,其密度、表面硬度、弹性模量都较普通单板层积材有大幅提高[2~5]。因此,通过密实化技术生产强度高性能好的强化单板层积材,对提高人工林木材的应用领域和附加值,减少人们对天然林优质木材的依赖和过度采伐,缓解木材资源危机,促进林业可持续发展有重大意义。本研究以杉木单板为原料,采用低分子量酚醛树脂浸渍的方法生产密实型单板层积材,介绍了密实型杉木单板层积材的生产技术,旨在开发一种满足工程建筑、交通及家具等领域使用的结构用密实型强化单板层积材。

1 材料与方法

1.1 试验材料

1.1.1 杉木单板 速生杉木单板,采自浙江江山,单板平均厚度2 mm,含水率约10%。

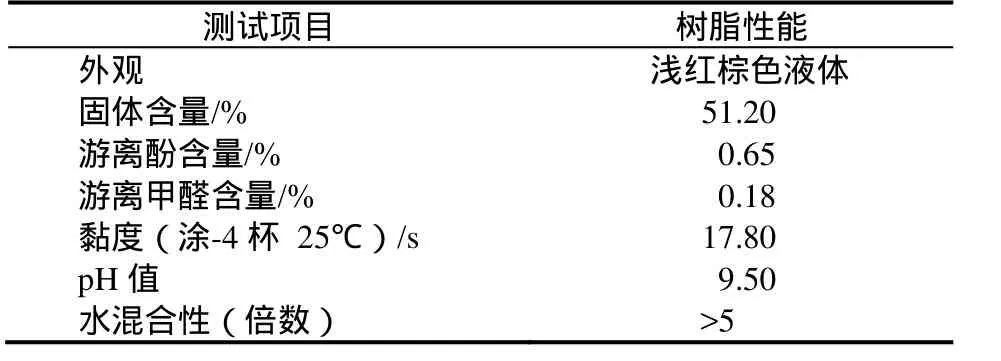

1.1.2 酚醛树脂 本实验所用的水溶性低分子量酚醛树脂是上海高桥化学工业公司生产的工业苯酚和衢州化工集团生产的工业甲醛(36.9%),在氢氧化钠(分析纯)作用下以采用摩尔比为1:2:0.05、三聚氰胺的加入量为苯酚量的20%的条件下进行合成。树脂性能指标按照国家标准GB/T14074-2006进行检测,结果如表1。

表1 自制PF树脂的各项性能指标Table 1 Performances of laboratory prepared PF adhesives

1.2 试验仪器与设备

XLB-D1000KN平板热压机、MWD-50微机控制电子式木材万能实验机、ZB-TL-72恒温干燥箱、101-1型电热鼓风恒温干燥箱、高精度木工圆锯机、涂-4杯粘度计、JA2003电子天平等。

1.3 试验方法

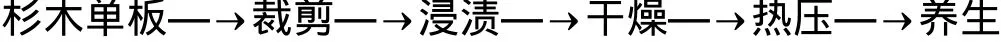

1.3.1 工艺流程 将改性的水溶性低分子量酚醛树脂调制成30%浓度的树脂液。将裁剪好的杉木单板放置在浸渍设备中进行真空加压浸注保压20 min。加压浸渍后,放入在电热恒温鼓风干燥箱中按试验设定的温度干燥至8% ~ 12%。干燥后放入热压机中热压,热压工艺参数按照试验设定选取。压制成的单板层积材放置在湿度(65±5)%,温度(20±2)℃调温调湿箱中处理至恒重。

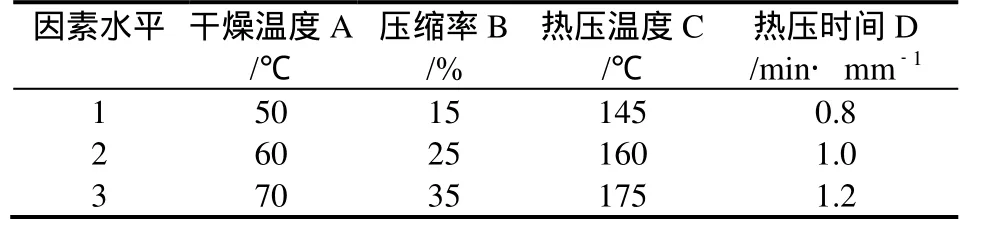

1.3.2 试验设计 采用 L9(34)正交试验设计探讨干燥温度(A)、压缩率(B)、热压温度(C)和热压时间(D)对板材物理力学性能的影响。试验因素与水平如表 2。每一组试验重复3次,结果取平均值。

表2 试验因素与水平Table 2 Experiment factors and levels

2 结果与分析

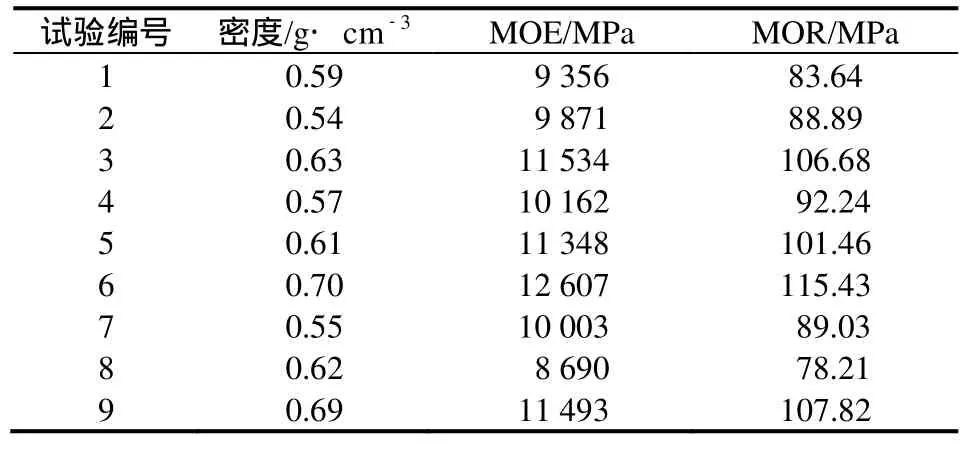

按照 GB/T17657-1999《人造板及饰面人造板理化性能试验方法》和GB/T 20241-2006《单板层积材》标准,主要对板材的密度、弹性模量(MOE)和静曲强度(MOR)指标进行检测。

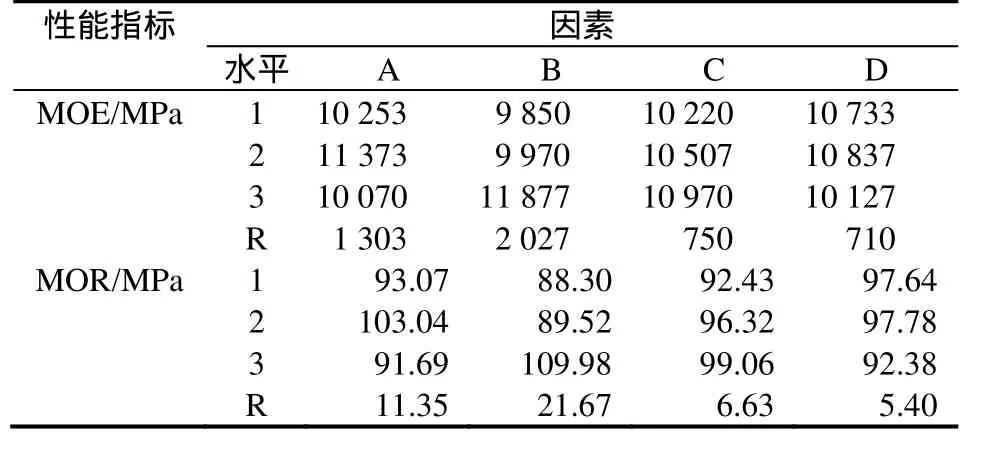

各项性能测试结果见表3,数据处理极差分析见表4。

表3 单板层积材各项性能指标Table 3 Performances of LVL

2.1 干燥温度对板材MOE、MOR的影响

由表4可知,随着干燥温度的升高,MOE和MOR都呈先升高后降低的趋势。干燥温度过高和过低都会对板材性能造成不良影响,当干燥温度低于 60℃时,MOE、MOR随着热压温度的升高均有不同程度的提高。干燥温度升高到70℃时,MOE和MOR反而降低,是由于随着干燥温度的上升,树脂预固化程度加剧产生的负面影响[6]。

表4 正交试验极差分析结果Table 4 Range analysis of the orthogonal test results

2.2 压缩率对MOE、MOR的影响

由表4可知,在各影响因素中,压缩率对MOE和MOR的影响最大。MOE和MOR都随压缩率的增大而增大。压缩率越大,板材被压得越密实,木材本身经过压缩后其力学强度也会增加,抵抗外部压力的能力越强,MOE和MOR得以增加。另外,胶液在压力的作用下部分渗透或扩散到导管、木质纤维和管胞中,使木材和胶液形成一个有机整体,也有助于MOE和MOR的提高[7~8]。

2.3 热压温度对MOE、MOR的影响

由表4可以看出,在160℃时MOE、MOR达到最大,分别为10507 MPa、96.32 MPa。热压温度过高和过低都会对LVL造成不良影响,当热压温度小于160℃时,MOE、MOR随着热压温度的升高均有不同程度的提高,热压温度超过160℃后,MOE、MOR随热压温度的升高反而降低。对于树脂浸渍的单板而言,热压过程中除了单板之间的胶层固化外,单板内部的树脂也会固化,热压温度越高,芯层单板树脂固化程度越好,产品的性能越高。由于板材是通过“热进冷出”工艺制得,热压温度越高,升温和冷却时间越长,生产效率降低,生产成本提高。在对产品没有严格要求的场合,以145℃为宜。

2.4 热压时间对MOE、MOR的影响

由表4可知,热压时间对板材性能的影响在各影响因素中是最小的。随着热压时间的延长,胶粘剂能更充分固化,单板之间胶合强度更好,因而有利于MOE和MOR的增加。在热压时间为1.0 min/mm(即24 min)时,MOE和MOR都达到最大,分别为10837 MPa、97.78 MPa。但热压时间过长,酚醛树脂会出现过固化或表层单板炭化现象从而降低板材的性能。

综上所述,通过正交试验分析,4个影响因素对试验结果的影响依次为:压缩率>干燥温度>热压温度>热压时间。虽然热压试验的最佳工艺为A2B3C3D2,但考虑到生产周期、生产能耗以及制造工艺,选择A2B3C1D2的热压工艺(干燥温度60℃、压缩率35%、热压温度145℃、热压时间1.0 min/mm)更为合适。在此热压工艺下压制的板材MOE(12355 MPa)和MOR(119.48 MPa),分别达到了GB/T 20241-200《单板层积材》120E级和180E优级。比普通杉木单板层积材[7]的MOE(9387MPa)、MOR(78.20MPa)分别提高了31.6%和52.8%,力学性能得到显著提高。

3 结论

(1)在选定的水平范围内,压缩率对层积材力学性能影响最大,其次是干燥温度、热压温度和热压时间。随着压缩率和热压温度的提高,板材的MOE、MOR都有不同程度的提高;随着干燥温度的提升和热压时间的延长,板材的MOE、MOR都呈先增大后减小的趋势。

(2)综合考虑,确定密实型杉木单板层积材的最佳热压工艺为:干燥温度 60℃、压缩率 35%、热压温度145℃、热压时间1.0 min/mm。在此热压工艺条件下制得的板材,其MOE和MOR分别达到了GB/T 20241-2006《单板层积材》120E级和180E优级。

(3)与普通杉木单板层积材相比,密实化处理后板材的性能显著提高,可以用于建筑和木结构房屋等领域的使用,具有良好的发展前景。

[1]章卫钢,鲍滨福,刘君良,等. 我国人工林杉木密实化的研究进展[J]. 林产工业,2009,23(2):34-36.

[2]刘焕荣,柴宇博,刘君良. 浸胶法杨木单板层积材的热压传热分析[J]. 木材工业,2008,22(1):26-28.

[3]张占宽,刘君良. 密实型杨木层积材的制造工艺及应用前景分析[J]. 林业机械与木工设备,2005,33(7):28-30.

[4]王小青,刘君良,张双保,等. 竹木复合单板层积材制备工艺[J]. 木材工业,2005,19(5):7-9.

[5]Y H Chui, M H Schneider, H J Zhang. Effect of resin impregnation and process parameters on some properties of polar LVL[J]. For Prod J, 1994,44(8):74-78.

[6]张亚慧,祝荣先,于文吉,等. 浸胶竹纤维化单板干燥温度对竹基纤维复合材料性能的影响[J]. 木材工业,2011,25(6):1-3.

[7]H J Zhang, Y H Chui, M H Schneider. Compression control and its significance in the manufacture and effects on properties of poplar LVL[J].Wood Sci Tech, 1994, 28(4):285-290.

[8]陈雷,徐咏兰. 人工林杉木单板层积材制造工艺的研究[J]. 林产工业,2000,11(6):3-5.