双块式轨枕冲击式脱模控制技术

赵东建

(中铁十六局集团 第四工程有限公司,北京 101400)

为了提高铁路运营过程中的舒适性及安全性,我国高速铁路的轨道结构主要采用无砟轨道的结构模式[1]。对CRTSⅡ型无砟轨道来说,与之配套的轨枕称为双块式轨枕,它采用桁架式钢筋连接的混凝土支承块替代长枕埋入式中的穿孔轨枕,从而提高了道床结构的整体性。双块式轨枕生产技术是一项新课题,其生产的各个环节的技术参数或者控制要点等在轨枕生产领域内尚需不断探索[2-4]。作者在郑西客运专线轨枕生产过程中做了大量的试验,通过对比分析轨枕生产的几个关键技术环节:混凝土的制备、混凝土的振动、轨枕养护及脱模,取得了理想的效果。本文主要介绍冲击式脱模原理、工序、影响因素,以及主要环节的控制。

1 脱模原理

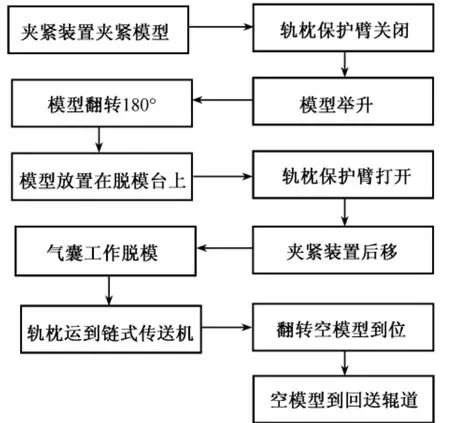

轨枕冲击式脱模原理主要是根据惯性原理,轨枕与模具一起做自由落体运动,模具受阻停止下落,轨枕由于惯性继续下落并与模具脱离,轨枕脱模结构示意如图1,脱模工序流程如图2。

图1 轨枕脱模结构示意

冲击式脱模只有脱模力大于脱模阻力的前提下轨枕才能由模具中脱出,即f脱>f阻。脱模阻力主要由轨枕与模具腔摩擦力、混凝土的附着力、定位钉与预埋套管变形力组成,即

要使轨枕顺利脱模,必须满足

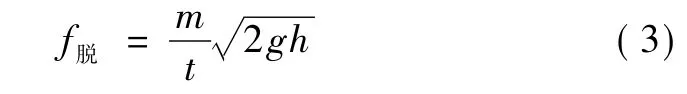

1.1 脱模力f脱分析

轨枕同模具一起做自由落体运动,模具与脱模平台撞击产生轨枕脱模力。首先是不计空气阻力的干扰,轨枕同模具下落高度设为h,反弹速度V2接近于0,根据冲量定律[5]可以得到

由公式(3)可以看出脱模力与轨枕顶起高度(h)有直接关系,模具顶起越高脱模力越大。但在生产实践中必须综合考虑各种因素,顶起高度过大可能摔坏轨枕和降低模具的使用寿命,顶起高度过小脱模力不足,轨枕难以脱下。经过多次试验总结出轨枕顶起高度以8~12 cm为宜。

轨枕同模具自由落体运动只是理想假设,在生产过程中只有保证四个顶起气囊的快速放气并保证它们的同步性,模具下落才能接近自由落体运动。轨枕场进行了多次试验,将气囊放气阀由气动改为电动,解决了建场初期气囊放气较慢和不同步的问题,脱模力环节得到了控制。

1.2 模具阻力f阻分析

轨枕与模具有5个接触面,其中4个为斜面,承轨槽面为不规则面。根据摩擦力计算公式

式中,接触面积(s)是不可改变量,只能从降低模具腔的摩擦系数(μ)方面着手。模具腔的平整度和光滑程度,是影响轨枕与模具腔摩擦系数的主要因素,因此轨枕场在制造模具时,对模具腔材料和工艺进行了多次试验,最后确定材料为冷轧拉伸钢板,由数控机床整体成型。数控机床整体成型冷轧拉伸钢板模具腔内没有焊缝,平整度明显优于普通钢板拼焊成型的模具腔,冷轧拉伸钢板本身密度较高,摩擦系数降低很多。

1.3 混凝土的附着力f附分析

选用合适的脱模剂可以降低轨枕与模具之间的附着力,为此轨枕场进行了脱模剂试验。试验初期就否定了油性脱模剂,主要原因:①不经济;②施工困难,不能用喷壶喷洒;③涂刷不均匀容易流淌;④污染轨枕面。后期脱模剂选用试验工作着重于水溶性脱模剂,经过多次对比试验确定了一种水溶性脱模剂。主要优点:①经济;②操作简便,能用喷壶喷洒;③喷洒后不易流淌;④脱模后模具腔洁净程度好,模具只需简单清理即可进入下一循环。

1.4 套管变形阻力f变分析

脱模时定位钉发生弹性变形与预埋套管脱离,最终使轨枕脱出。定位钉的长短、硬度对脱模有一定的影响。在保证预埋套管垂直度和定位的前提下,应尽量缩短定位钉的丝扣长度;定位钉所用材质不能过硬,否则会对预埋套管造成损伤,同时定位钉本身也容易损坏。试生产期轨枕场采用的定位钉是钢芯外加一层高强度橡胶,因预埋套管上浮、局部损坏,定位钉只经过4~5个循环就要报废。后期加工的定位钉缩短了钢芯长度,只在定位钉根部存在钢芯,生产实践说明这种定位钉十分理想。

2 冲击式脱模操作工序

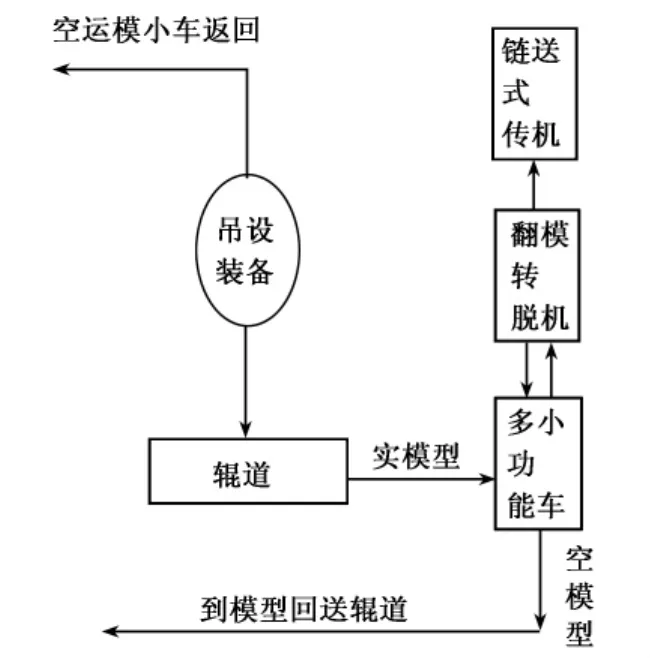

轨枕脱模环节是一个较为复杂的过程,模具由辊道输出,多功能小车驮起模具运行至翻转脱模装置就位,放下模具,多功能小车前行至空位等待;翻转脱模装置举升模具并翻转,模具下落到位后,气囊工作,顶杆顶起模具后迅速放气,模具自由下落撞击脱模平台,通过3~4次撞击完成脱模过程;多功能小车返回至翻转脱模装置,驮起轨枕运送至链式传送装置,再次返回将空模具运送至标准辊道。脱模操作工序如图2和图3。

图2 翻转脱模机工作流程

图3 脱模操作工序流程

3 脱模环节控制

轨枕生产各个环节的时间间隔均控制在4 min之内,为达到轨枕生产线的设计能力,使之能够形成正常流水作业,脱模环节的控制至关重要。

3.1 降低脱模阻力

在生产过程中严格控制脱模阻力,重点解决脱模力与脱模阻力问题,确保顺利脱模。

3.2 解决模具本身对脱模环节的影响

1)模具钢筋卡口位置开槽不能太小,否则桁架卡入过紧,也会增加脱模难度。在加工模具时,钢筋卡口需要预留不小于3 mm的空间。

2)根据冲击式脱模工艺原理,每个模具与脱模平台不少于2 000次的撞击,因此模具本身需要有较高的刚度和强度。刚度不足的模具易与轨枕发生共振现象,使脱模力变小造成轨枕与模具不能顺利脱离;模具刚度不足还会造成模具本身的上挠,生产出的轨枕因外形尺寸超差造成轨枕报废。因此模具外框要采用优质钢板,板厚不能小于2 cm,模具腔需要加固并且与模具外框连成整体。

3.3 控制多功能小车的运行速度

多功能小车在完成一次脱模过程中要往返两次,期间要实现升降四次,这个过程的速度控制能为整个工序节约一定时间。为此,要在保证运行安全的前提下,最大程度地提高往返速度,还要提高多功能小车举升的速度,同时通过设置控制程序,使小车在运行的过程中完成升降过程。

需要注意的是,为保证运行安全,重载状态的下降速度不能过快。

3.4 控制模具举升、翻转下落的速度

模具在脱模平台有两次180°旋转,举升下落各两次。通过调节油缸油压及两侧油缸的同步性,控制举升、下落速度;在保证运行安全的前提下调节翻转电机的转数,最大程度地提高翻转速度。通过以上措施缩短这个环节占用的时间。

3.5 控制气囊工作的次数

气囊工作的次数直接关系到脱模时间的长短,即生产过程中气囊工作次数越少,所消耗时间越短。这个环节主要从模具的顶起高度、气囊放气速度,以及模具与脱模平台的四个接触点接触的同步性等方面进行控制。

1)模具顶起越高脱模力越大,轨枕脱模越容易,气囊工作的次数越少,为此采用大行程,将气囊行程控制在8~12 cm。

2)要保证气囊放气速度快,才能保证模具的下落更接近于自由落体运动;同时保证四个气囊放气过程的同步性。

3)模具与脱模平台的四个接触点必须同时接触,否则产生的横向力抵消大部分脱模力,造成脱模困难。

4 脱模环节的技术创新

轨枕脱模过程中会产生大量混凝土残渣,这将影响多功能小车的运行而且清理困难。轨枕场工作人员在多功能小车后加挂清渣小车,脱模时清渣小车在脱模平台正下方,中间部位的混凝土残渣直接落到清渣小车。脱模平台骨架上增加了钢板坡面,模具两侧的混凝土残渣通过坡面集中到清渣小车。此项改进节约了人力,同时为脱模环节节约了时间。

轨枕桁架钢筋防锈问题一直困扰着各轨枕场,最简单有效的方法是刷水泥浆。由于桁架钢筋的外形结构造成刷水泥浆困难,并且浪费大量的人力,刷浆还不均匀。经过轨枕场全体人员的努力,制造了一台简单的刷水泥浆设备,经过多次改进这台设备,刷浆效果完全满足桁架钢筋防锈要求。

5 小结

通过轨枕场全体人员努力,轨枕脱模环节由原来的5~6 min缩短为4 min,为整个生产线的高效运转创造了条件。在此基础上,轨枕场日生产轨枕1 300余根,达到了最初的设计生产能力,为圆满完成轨枕生产任务奠定了坚实的基础。

[1]何华武.无碴轨道技术[M].北京:中国铁道出版社,2005.

[2]中华人民共和国铁道部.铁建设[2007]85号 客运专线无砟轨道铁路工程施工质量验收暂时标准[S].北京:中国铁道出版社,2007.

[3]张科强,赵旭东.武广铁路客运专线双块式轨枕预制质量控制[J].铁道建筑,2010(1):23-26.

[4]黄大春.CRTSⅡ型无砟轨道轨道板的安装与调整技术[J].铁道建筑,2010(6):119-121.

[5]孙世贤,黄圳圭,唐乾刚.理论力学教程[M].长沙:国防科技大学出版社,1997.