5052铝合金扁锭浇铸缺陷浅析

蔡磊,刘光虎

(上海大屯能源股份有限公司, 江苏 徐州 221611)

5052铝合金是铝-镁系合金,属于热处理不可强化的铝合金,该合金具有良好的抗腐蚀性与可焊接性。5052铝合金在熔铸过程中,因熔体粘度较大,流动性不好,在熔铸过程中易产生偏析瘤、冷隔、拉裂、夹渣等缺陷,对下一道工序及成品率造成很大的影响。

1 实际生产中的铸造缺陷

我厂熔铸车间引进一台美国ALMEX制造75吨内导式液压半连续铸造机,在试浇铸5052扁锭时出现了多种缺陷,最为突出的外观缺陷就是表面质量很差,偏析瘤和边角拉裂严重,偏析出的毛刺点几乎遍布整个表面,甚至划伤了结晶器的内壁。

2 重熔偏析瘤分析及处理方法

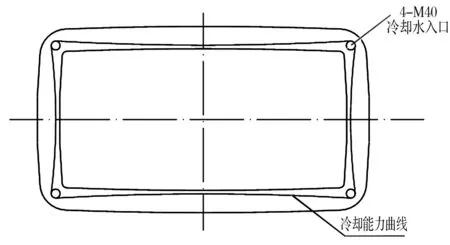

开始铸造时,液体金属进入结晶器后形成凝壳,液体凝固后收缩,在结晶器与金属之间产生间隙,此时冷却强度降低,而金属内部的热量使凝壳加热,使其温度升高至熔化温度,产生重熔现象,凝壳局部软化或熔化,在大气压力及金属本身的静压力作用下,沿着枝晶或晶粒间隙流到晶粒表面上受冷凝固,形成偏析瘤,如图1所示。

根据偏析瘤产生的机理,要想减小偏析瘤可以通过以下三点来实现:①降低结晶器高度及减小结晶器锥度;②保证结晶器正确安装;③增加冷却强度。结合现场其它几种合金的浇铸过程并请来西南铝专家指导,我厂结晶器的安装和其器壁锥度是没有问题的,所以我们选择增加冷却强度,冷却水流量从最开初的196升至240m3/h,工艺菜单见表1和表2。

图1 5052扁锭表面偏析瘤缺陷

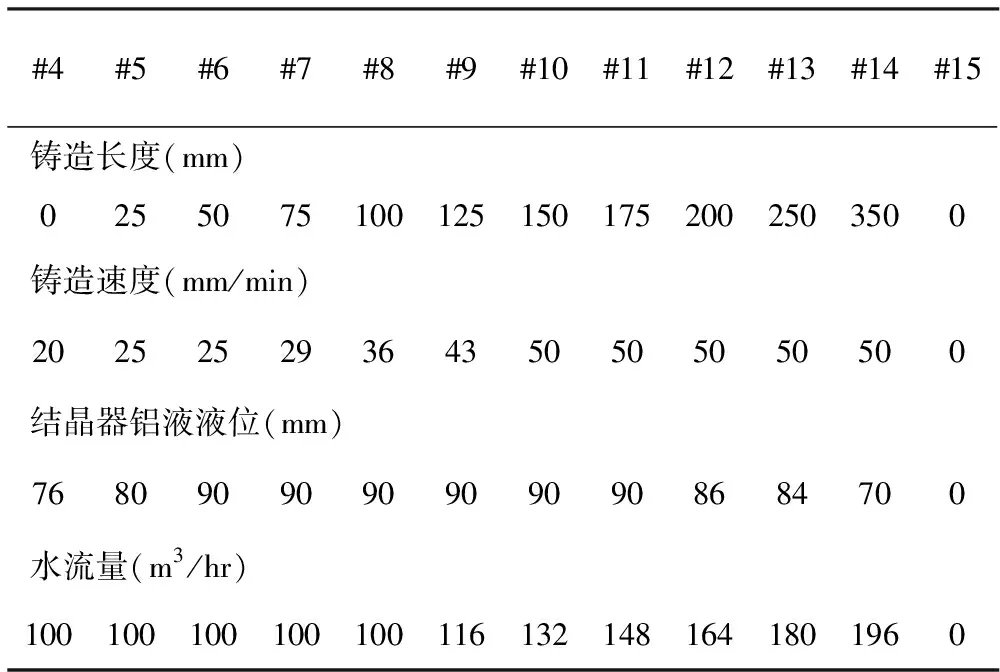

表1 610×1260mm规格5052铝合金扁铸锭铸造初期工艺参数

表2 610×1260mm规格5052铝合金扁铸锭铸造调整后工艺参数

通过改变冷却水的压力和流量,有效地抑制了结晶器内铝液凝壳的二次加热,这样重熔偏析的情况得到明显改善,铸锭表面质量有了很大程度的提高,如图3所示。

3 底部四角裂纹分析及处理方法

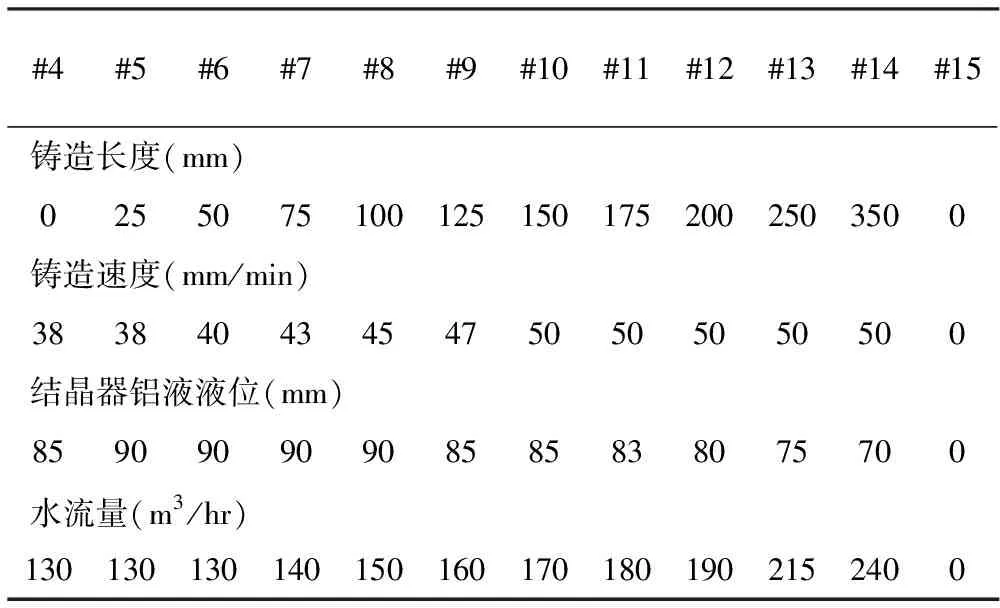

据现场观察扁锭底部四个角表面质量较好,结晶器在4个角各有一个直径Φ40左右的通水孔,压力为0.25MPa左右的冷却水从此4孔流入,并经由四壁下部的密集小孔向下喷出。理论上,结晶器4个角的冷却能力最强,由4角向4壁逐渐减弱,如图2所示。

图2 结晶器横面示意图

因为4个角的冷却能力较强,在连续铸造时,再加上铝液流到4 个角时的温度也最低,所以此处最先结晶凝固,并且晶壳较厚,不易发生重熔偏析,所以质量稍好于其他表面。这从现有的几块锭的横向纹路也能看出,由角向相邻两面形成曲线纹路,如图3所示。

另一方面,在铸锭逐渐冷却的过程中,4个面都会往内部收缩,而脱离与结晶器的4个内壁的接触,而4个角的部位尺寸收缩较小且慢,和结晶器的接触时间也长,冷却效果要好,所以表面质量也要好于4面。当铝锭向下超出结晶器,由冷却水直接喷淋冷却时,4个角的冷却能力可能要稍弱于4边,但此时铝锭已形成稳定的晶壳,对表面的质量已影响不大了。所有的表面缺陷应该是在结晶器内形成的。

图3 610×1260mm规格5052铝合金扁铸锭边角裂纹

至于铸锭底部4个角的裂纹,是由于在初始浇铸时,铝液先是充满引锭头底部,在基本铺平引锭头时才能到达4个角,此时4个角的结晶速度最慢,晶壳也最薄,形成应力薄弱点,造成裂纹,在铸锭形成一定的长度,正常铸造时,4个角的结晶速度又高于4边了,反而不易产生裂纹,表面质量好于4边。而且5052铝合金塑性较低,所以在铸造开始时铺底厚度要加厚到30mm,铺底速度不宜过快。

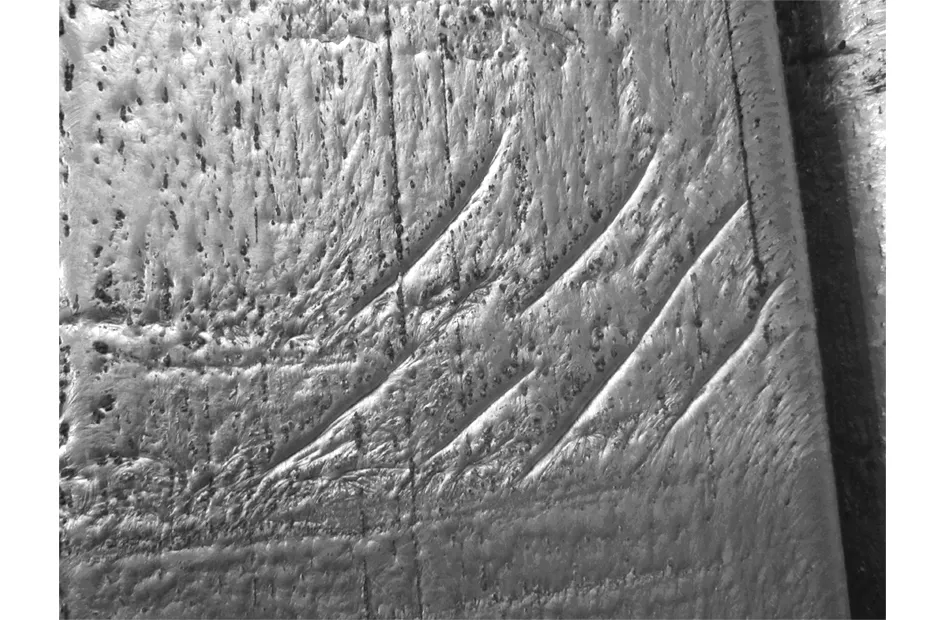

通过铸造工艺参数的调整,以及操作人员的操作技能的规范,5052合金扁铸锭的表面质量得到了很大的提高,铝板带厂熔铸车间也顺利地铸造出了截面尺寸610×1260mm规格5052铝合金的合格扁铸锭,见图4.

图4 610×1260规格5052铝合金合格扁铸锭

4 结束语

经反复试验,在实践中摸索适合我厂铸造机的铝液温度、铸造速度、冷却水流量和金属液位四要素的熔铸生产工艺,制定符合现场生产条件的5052铝合金扁锭半连续铸造工工艺,并形成规程,使产业化生产成为现实。

[1]王祝堂,田荣璋《铝合金及其加工手册》[M]第三版 中南工业大学出版社出版 2005

[2]唐剑等《铝合金熔炼与铸造技术》[M]第一版 冶金工业出版社 2009