变速箱圆柱滚子轴承的设计改进

崔传荣,曹晓辉,李鑫辉,骆桂斌

(瓦房店轴承集团有限责任公司 技术中心,辽宁 瓦房店 116300)

1 工况条件

重型卡车变速箱内第二根轴后端使用满装圆柱滚子轴承NUP312ENV/C3,在变速箱中承受径向和轴向的联合载荷,所承受的径向力约为3.5~27.5 kN,轴向力约为6.36~7.07 kN,但无大的冲击载荷;转速为250~3 000 r/min;润滑方式为飞溅润滑。

2 故障原因分析

轴承在使用过程中滚子磨损较快,特别是靠近平挡圈外径处的端面磨损严重(磨出深沟),造成抱死及烧轴。

根据轴承的失效形式分析其原因有以下几个方面。

(1)满装滚子结构。在工作时滚子间滚动面直接接触,且相互间发生滑动,作用力较大,在滚子接触区不容易形成液体动力润滑油膜,因此,在一定条件下,滚子损坏不是由于疲劳失效而是摩擦或磕伤所致。

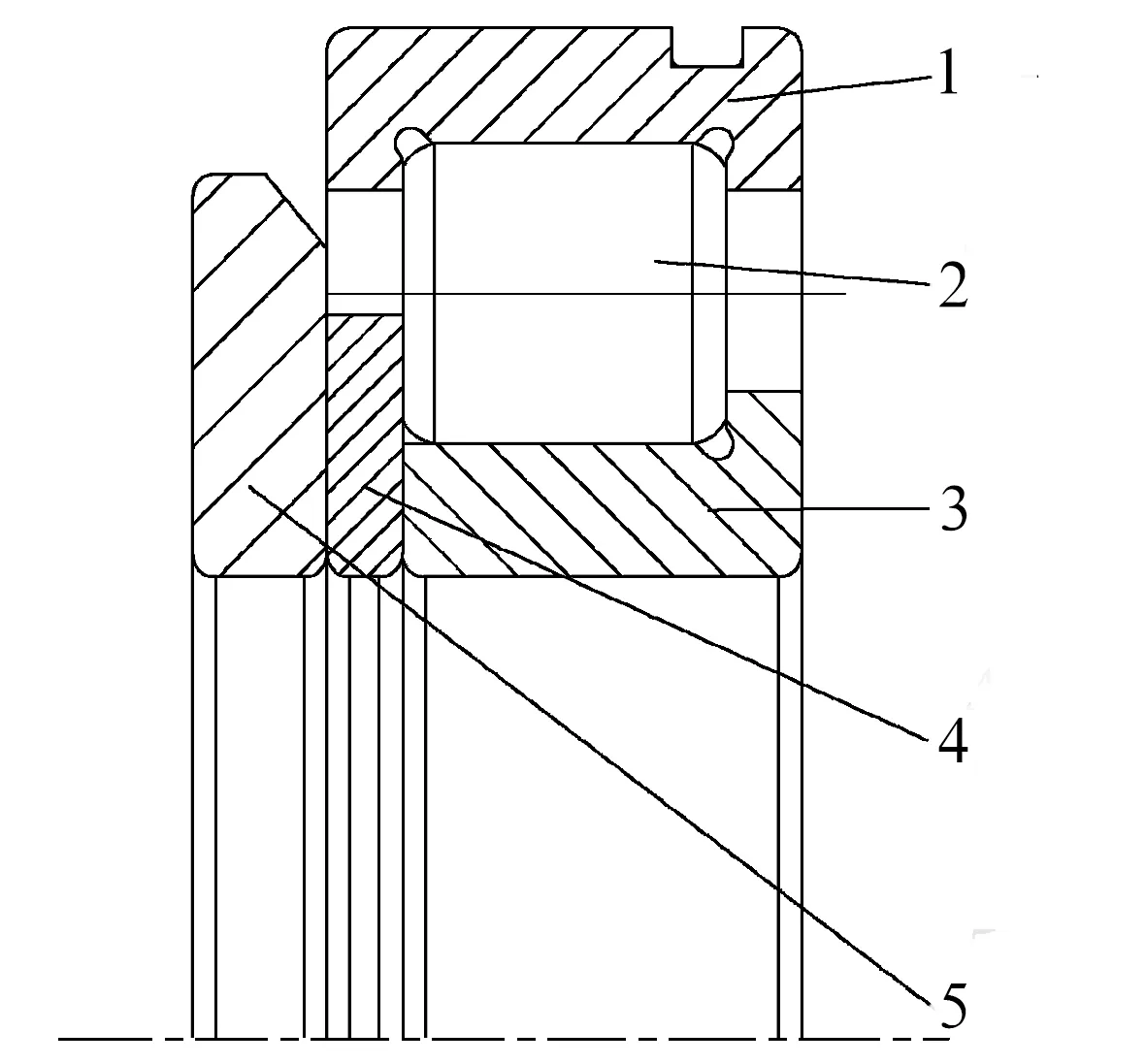

(2)平挡圈及与平挡圈相接触用于轴向定位的垫圈(图1)。平挡圈外径过大,加大了滚子端面与平挡圈的接触面,不利于润滑油膜的形成,增加了滚子的磨损,也不利于承载轴向力。而且与平挡圈相接触的垫圈设计过高且与平挡圈无间隙的接触,也不利于飞溅润滑的形成,造成温升较大。同时第二根轴最长,刚性较差,系统制造误差及轴承存在一定的径向游隙,造成轴端将产生一定的位移量和挠度,导致第二根轴回转中心线与轴承回转中心线不重合,造成轴承的早期失效。

1—外圈;2—滚子;3—内圈;4—平挡圈;5—垫圈

(3)轴向游隙。在轴承的轴向游隙不能满足轴的轴向位移的情况下,滚子端面与挡边及平挡圈之间将失去油膜而变为直接的压力接触,当滚子高速工作时,极易造成滚子端面的严重磨损。同时在高速运转的条件下温升较高,内、外圈温差较大,内、外圈热膨胀量不一样,造成径向游隙减小,致使轴承卡死。

3 改进方案

从使用条件分析,该轴承承受的为中等的径向与轴向联合载荷,转速也不高,由于变速箱是成型的产品,在仍采用圆柱滚子轴承的前提下,对轴承内部结构设计进行改进。

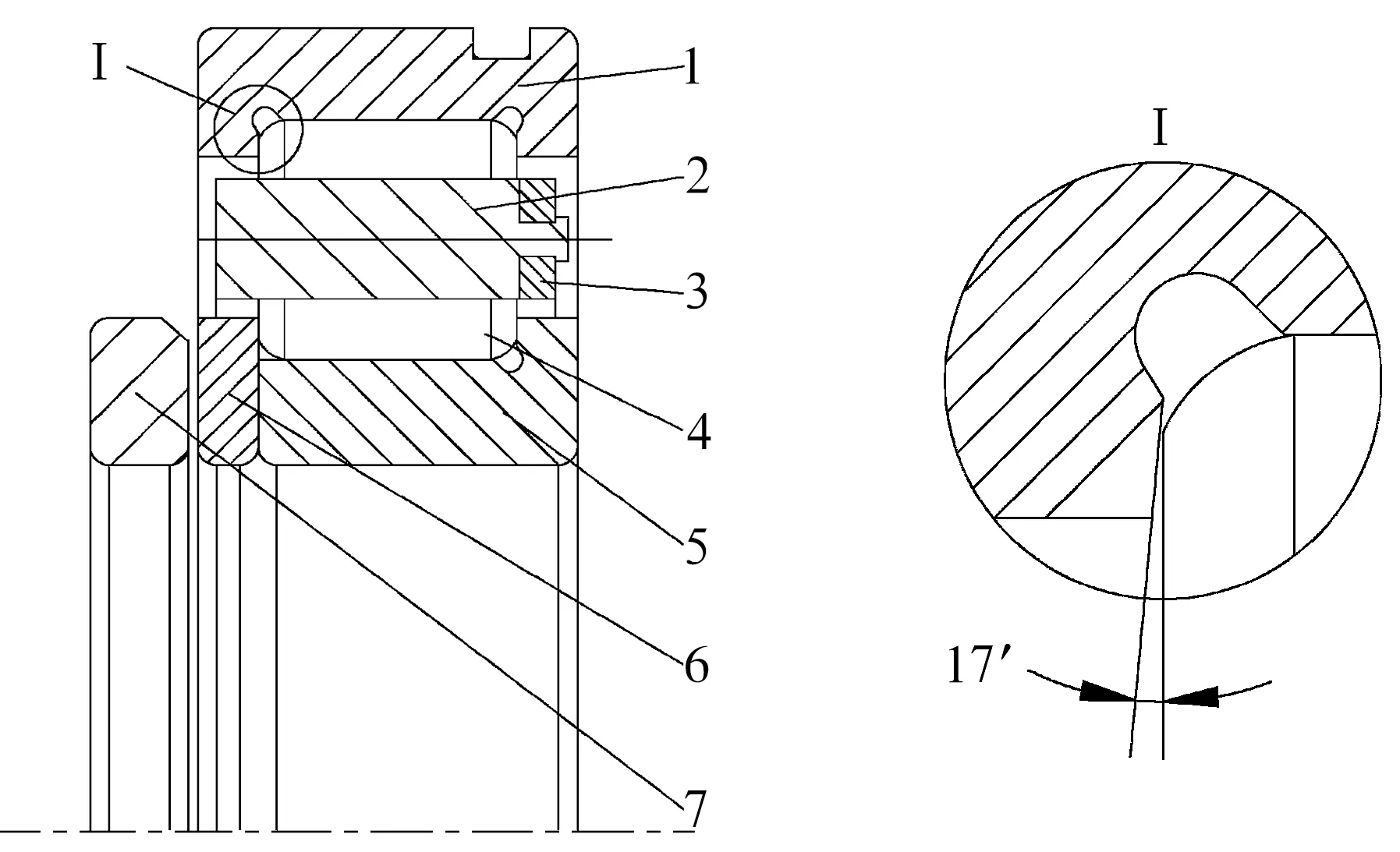

(1)改用带方头铆保持架的圆柱滚子轴承NUP312EMN/C3(图2)。在转速不高的情况下,该轴承的保持架使滚子间不再直接接触,润滑条件得到较大改善,其摩擦因数、极限转速均远优于满装滚子结构的轴承,降低了轴承的温升和摩擦力矩,因此该轴承的性能要远优于满装圆柱滚子轴承。该轴承的最大径向力为Fr=27.5 kN,只占该轴承额定动载荷(Cr=150 kN)的18%,完全满足要求。改进前、后轴承的性能对比见表1。

1—外圈;2—保持架座;3—保持架盖;4—滚子;5—内圈;6—平挡圈;7—垫圈

表1 性能对比

(2)平挡圈及垫圈的改进。使平挡圈的高度与内圈挡边高度一致,平挡圈的强度完全满足使用要求,平挡圈高度的减小,使滚子端面与平挡圈的接触区域减小(图2),进而降低了滚子端面的磨损;使垫圈高度与平挡圈高度一致即可,垫圈在这里只起轴向定位作用,其高度的降低可减小与平挡圈磨损的机会,其与平挡圈之间要留有一定的空间,以便于润滑。同时改善内圈、外圈及平挡圈的形状,使各自与滚子端面相接触的挡边部分带有17′的角度(图2),这样,滚子端面与各挡边间将以楔形接触(在圆周方向),从而使滚子与挡边接触区具有较好的接触和润滑条件及较低的运行温度,可使轴承具有较大的轴向承载能力;另外,滚子凸度采用对数素线修形设计,滚子端面为球基面,在给定的载荷作用下可使滚子与滚道之间的接触应力达到均匀分布。通过优化设计,该轴承对于由于制造误差而造成轴的挠曲和歪斜及自身与轴回转中心线的不重合都有很强的适应能力,提高了承载能力。

(3)适当加大轴承的轴向游隙。为避免由于轴的轴向移动较大而造成滚子与挡边端面间的不良接触,轴向游隙可增加0.05~0.10 mm,以使轴承的润滑条件得到改善,内、外圈热膨胀量变得较为均匀,轴承旋转灵活性得到提高。

4 最大允许轴向载荷的计算

轴承的最大允许轴向载荷主要由滚子和挡边接触区滑动表面的载荷能力决定,也就是说主要取决于轴承润滑状况、运行温度及散热条件,其计算公式为

式中:Fap为最大允许轴向载荷,kN;K1为润滑系数;Cor为基本额定静载荷,kN;n为转速,r/min;d为轴承内径,mm;D为轴承外径,mm;K2为润滑系数;Fr为最大径向载荷,kN。

取K1=0.5,Cor=166 kN,n=220 r/min,d=60 mm,D=130 mm,K2=0.05,Fr=27.5 kN,计算得Fap=17.8 kN,此计算值是满装圆柱滚子轴承的最大允许轴向载荷。

改进设计后,润滑条件得到大大改善,K1=1,K2=0.1;则Fap=35.6 kN,轴承的轴向承载能力可得到大幅提高。

5 结束语

改进后的轴承经上机和装车试验,完全满足使用要求,未出现温升过高,轴承抱死的故障,现已批量供货。