外圈旋转轴承润滑寿命计算及分析

赵联春,白雪峰,晏丽明,王东

(1.上海斐赛轴承科技有限公司,上海 201100;2.C&U Americas,MI 48170;3.上海斐耐润滑技术有限公司,上海 201100)

1 前言

汽车工业飞速发展,汽车轴承的研究开发在国内也方兴未艾。其中汽车发动机张紧轮轴承(单元)(图1)和汽车空调电磁离合器轴承(单元)(图2)不仅运行温度和速度较高,而且为皮带张紧驱动外圈旋转,其皮带张紧驱动、内圈沟道局部受载和外圈旋转使其有别于其他汽车轴承,在动态试验或运行条件下,功能寿命远小于非皮带张紧驱动、内圈以相同转速运转的同型号轴承,难以满足客户的动态试验或行车要求。在所有功能失效中,润滑失效最为常见,润滑失效先于轴承的疲劳剥落失效发生,突出表现为启动和摩擦力矩明显增大、温度升高、振动噪声显著加大、工作表面磨损、轴承松旷、润滑脂干结等。

图1 汽车张紧轮轴承(单元)

图2 汽车空调电磁离合器轴承(单元)

针对皮带驱动外圈旋转轴承功能失效的特点,需要对这类轴承进行摩擦学设计和校验,润滑寿命的分析计算是其中的重要环节,但现有的轴承润滑寿命计算方法考虑的都是内圈旋转(外圈静止,下同),不宜直接用于外圈旋转(内圈静止,下同)轴承润滑寿命的计算分析。文献[1-2]研究表明,在轴承承受载荷和温度不变的情况下,润滑脂的寿命取决于保持架的旋转速度,而与轴承哪个套圈旋转无关,外圈旋转比起内圈旋转(两者旋转速度相同,下同)因为保持架的旋转速度更高而使轴承的润滑寿命缩短,并得出结论,外圈旋转的滚动轴承润滑寿命只有内圈旋转时的0.2~0.4倍。但是,文献[1-2]仅研究了个别深沟球轴承便得出这一结论,显得不够严谨,而且更重要的是,这一结论与国内、外若干年来从试验和实际应用得到的经验并不相符,因此有必要做更全面、更深入的分析研究。

2 当量内圈转速及其计算

现行润滑脂寿命计算公式中的轴承转速都默认为内圈转速,对于外圈旋转轴承,不能直接将外圈转速代入计算。

研究表明,对同样的轴承和润滑脂,在温度和载荷不变的情况下,润滑脂的寿命主要受到滚动体和保持架机械剪切作用的影响,该机械剪切作用与滚动体保持架组件的转速相关,因此,只要保持架组件的转速相同,不管是内圈旋转还是外圈旋转,轴承的润滑寿命均相同,据此,可以将外圈旋转轴承的外圈转速ne换算为当量内圈转速nieq,将当量内圈转速nieq代入就可计算外圈旋转轴承的润滑寿命。

假定轴承内圈转速为ni,轴承外圈转速为ne且与内圈同向,则保持架组件的公转速度nm为[3]

(1)

式中:γ=Dwcosα/dm;Dw为滚动体直径;dm为轴承平均直径;α为轴承接触角。

当外圈静止,内圈旋转时,(1)式表示为nm=(1-γ)ni/2;当内圈静止,外圈旋转时,(1)式表示为nm=(1+γ)ne/2,因此有,(1-γ)nieq/2=(1+γ)ne/2,可得

(2)

即当量内圈转速为外圈转速的λ倍,称λ为当量内圈转速系数。λ=(1+γ)/(1-γ)。当外圈静止,内圈旋转时,当量内圈转速nieq就等于内圈转速ni。

对外圈旋转的汽车张紧轮轴承以及空调电磁离合器轴承,当外圈转速和轴承设计主参数已知时,就可以通过(2)式计算当量内圈转速,进而代入计算轴承的润滑寿命。

图3为某企业汽车张紧轮轴承6200系列内径10~70 mm的当量内圈转速系数。从图3可以看出,当量内圈转速系数介于1.40~1.72之间,即当量内圈转速为外圈转速的1.40~1.72倍时,随着轴承尺寸的增大,当量内圈转速系数总体呈下降趋势。

图3 6200系列深沟球轴承当量内圈转速系数λ

图4为某企业汽车空调电磁离合器双列角接触球轴承内径17~40 mm(相同内径不同外径或宽度)的当量内圈转速系数,可以看出,该系数介于1.20~1.41之间,即当量内圈转速为外圈转速的1.20~1.41倍。可以看出,空调电磁离合器轴承(双列)的当量内圈转速系数小于张紧轮轴承(单列)的当量内圈转速系数。

图4 汽车空调电磁离合器轴承(双列)的当量内圈转速系数

3 外圈旋转轴承润滑寿命计算

滚动轴承润滑寿命和其疲劳剥落寿命一样,具有离散性,服从Weibull分布。疲劳剥落寿命的计算方法已经有ISO标准,但迄今为止,国际上还没有统一的滚动轴承润滑寿命的计算方法和标准。

3.1 基于基础油和稠化剂类型的经验公式计算

文献[1-2]不考虑温度、速度和载荷对轴承润滑寿命的交互影响,给出了50%可靠度下稠化剂分别为锂皂和聚脲时润滑寿命F50的经验公式,日本轴承公司大多采用相同或相似的经验公式。

(3)

式中:F50为50%可靠度润滑寿命,h;T为外圈外径表面温度,℃;V为速度因子dmn值,mm·r/min;F=P/C,即轴承当量动载荷同额定动载荷之比;K1为依据ASTM 3336[4],用6204轴承在标准试验条件内圈转速10 000 r/min、外圈外径表面温度150 ℃、径向载荷67 N下,通过试验统计得到的对应不同类型基础油时的校正系数。

以聚脲润滑脂为例,内圈以转速n旋转时,

lgF50i=-2.02×10-6dmn-2.95×10-2T-

8.36F+8.50+K1;

(4)

外圈以转速n旋转时,

lgF50e=-2.02×10-6λdmn-2.95×10-2T-

8.36F+8.50+K1。

(5)

由(4)式和(5)式可得外圈旋转与内圈旋转轴承润滑寿命之比F50e/F50i,

(6)

由(6)式可知,F50e与F50i之比不仅与转速n有关,而且与轴承几何参数dm,Dw和接触角α有关。

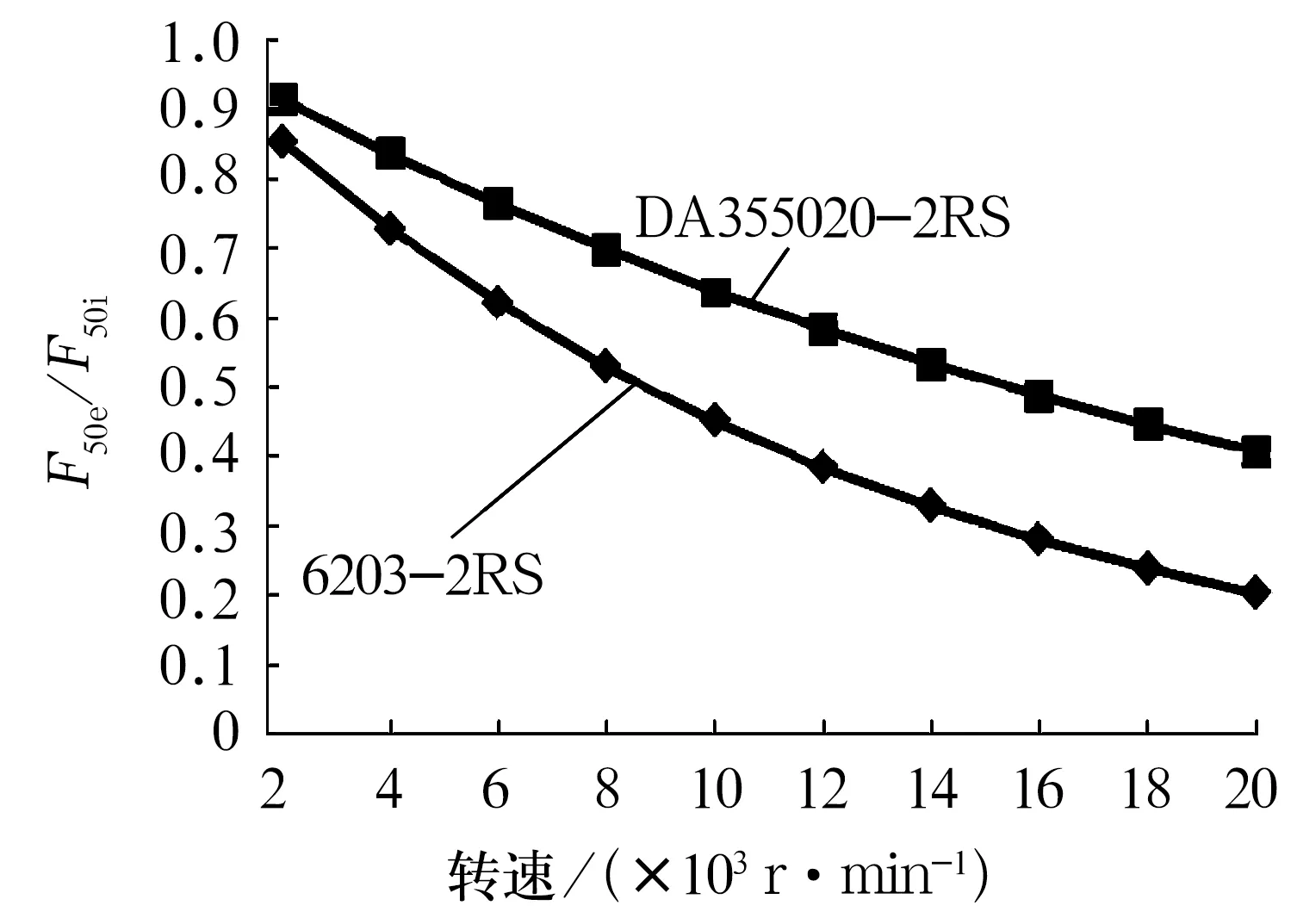

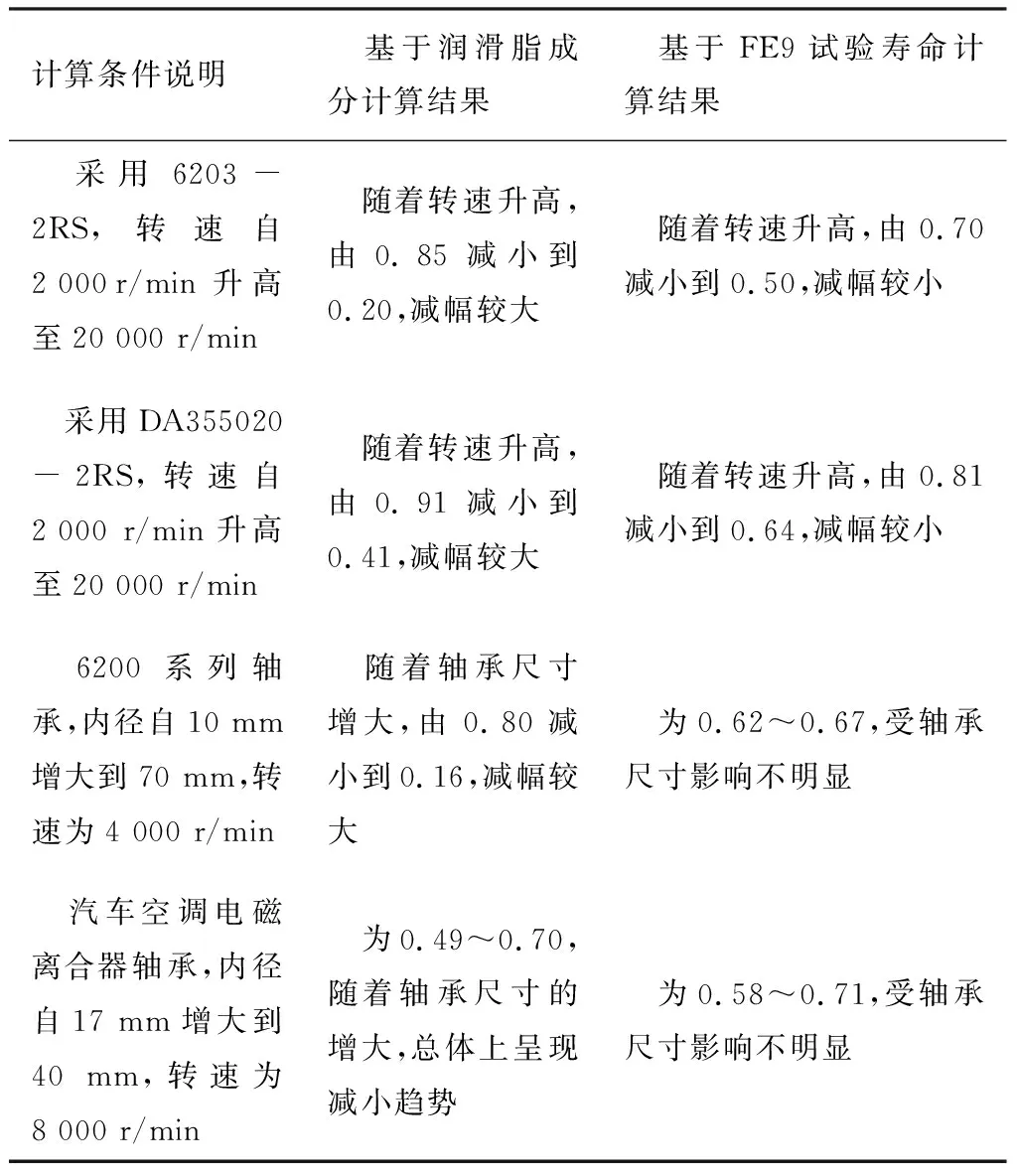

以汽车张紧轮轴承6203-2RS和空调电磁离合器轴承DA355020-2RS为例,轴承几何参数不变,F50e/F50i与n的关系如图5所示。

从图5可以看出,在轴承几何参数固定的情况下,外圈旋转与内圈旋转轴承润滑寿命之比F50e/F50i永远小于1,比值随着轴承转速的升高而下降。在2 000~20 000 r/min速度范围内,对6203-2RS轴承,F50e/F50i为0.20~0.85;对DA355020-2RS轴承,F50e/F50i为0.41~0.91。

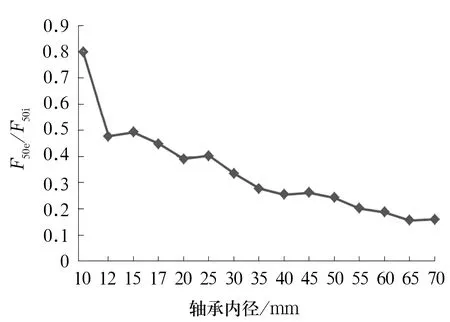

固定转速,利用(6)式观察外圈旋转与内圈旋转轴承润滑寿命之比F50e/F50i。对某企业6200系列内径10~70 mm的深沟球轴承,固定转速为4 000 r/min,结果如图6所示。从图6可以看出,F50e/F50i的范围为0.16~0.80,而且,随着轴承尺寸的增大,F50e/F50i迅速减小。对某企业内径17~40 mm的双列空调电磁离合器轴承,固定转速为8 000 r/min,结果如图7所示,可以看出,F50e/F50i的范围为0.49~0.70,而且,随着轴承尺寸的增大,F50e/F50i同样呈减小趋势。

图5 F50e/F50i与转速n的关系

图6 F50e/F50i与深沟球轴承尺寸的关系

3.2 基于DIN 51821-FE9试验寿命的计算方法

DIN 51821详细描述了润滑脂润滑寿命试验条件、试验规程及试验数据处理[5-8]。当一款润滑脂依据DIN 51821进行试验,有了在一定温度、速度、载荷和密封方式下的FE9润滑寿命,就可以据此进行合理的内推和外延,得到该润滑脂在实际轴承(类型和尺寸)、工作温度、速度和载荷下的理论润滑寿命。内推和外延不考虑温度、速度和载荷对轴承润滑寿命的交互影响。

图7 F50e/F50i与空调电磁离合器轴承尺寸的关系

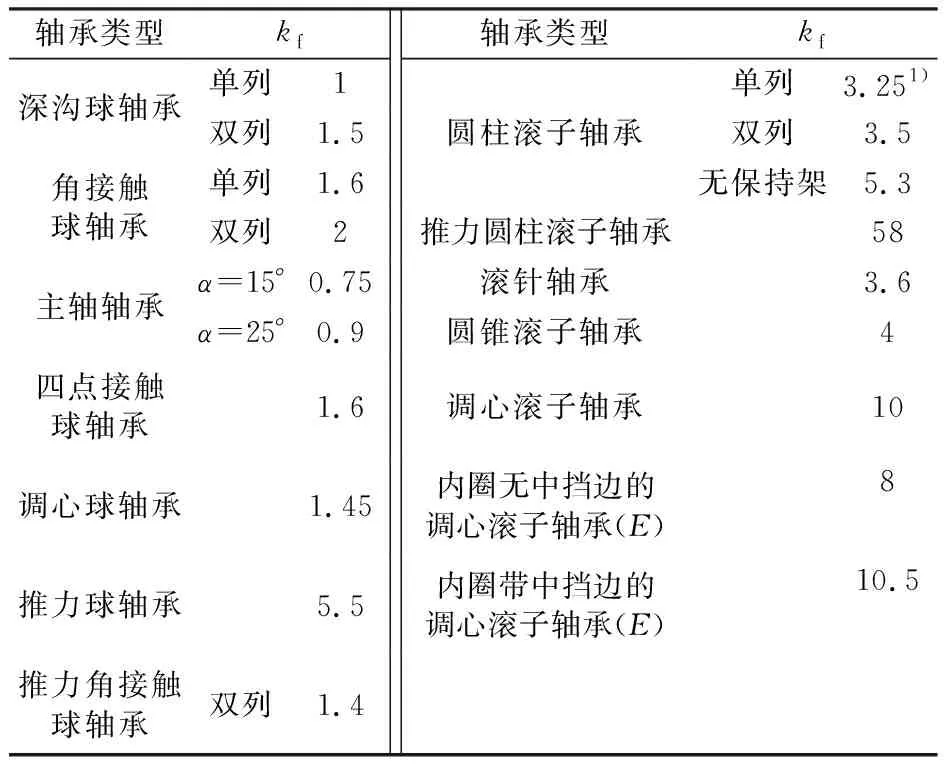

内推和外延过程中,利用到图8所示著名的矿物油锂皂润滑脂润滑寿命与轴承类型和速度的关系曲线,该曲线是Gft[9]和FAG根据DIN 51825在轴承载荷P/C<0.1,在轴承外圈外径表面度量温度不超过70 ℃,适宜环境条件下得出的kf的取值范围,见表1。

图8 矿物油锂皂润滑脂润滑寿命与轴承类型和速度的关系

表1 不同类型轴承kf值

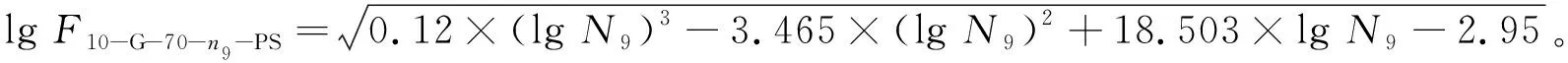

T,n,P和F10分别代表温度、转速、当量动载荷和90%可靠度寿命,FE9试验数据以下标9标识,如n9代表FE9试验转速;70℃数据以下标70标识;参考矿物油锂皂脂(下简称参考脂)用下标G标识,FE9试验即工作润滑脂没有下标标识;图8曲线采用载荷用下标PS标识;工作条件(计算条件)下的数据没有下标标识。润滑寿命下标标识由左至右依次表明失效概率-润滑脂-温度-速度-载荷,如F10-G-70-n9-PS表示参考脂在70 ℃、FE9试验转速、P/C<0.1下90%可靠度润滑寿命。由此,考虑工作温度、速度和载荷时的润滑寿命F10通过下述步骤求得。

(1)温度影响折算。将FE9润滑寿命F10-T9-n9-P9折算到70 ℃时的寿命F10-70-n9-P9,则

(2)参考脂在FE9试验轴承70 ℃时的润滑寿命F10-G-70-n9-PS。令N=kfdmn。

其中,FE9试验轴承为7206,dm=46,查表1得kf=1.6,因此有

N9=kfdmn9=1.6×46n9=73.6n9,

(3)参考脂在工作轴承70 ℃时的润滑寿命为F10-G-70-PS,则有

(4)工作润滑脂在工作轴承70 ℃时的润滑寿命为F10-70-P9。将上述所有寿命值标识在寿命与轴承类型和速度的曲线图中,如图9所示。

不考虑速度、温度和载荷3者之间的交叉耦合影响,则有

因此,

图9 不同条件下润滑寿命在曲线图上的标识

(5)工作润滑脂在工作轴承、转速和温度时的润滑寿命F10-P9。因为张紧轮轴承和空调电磁离合器轴承的工作温度高于70 ℃,则有

可以看出,温度影响系数

(6)工作润滑脂在工作轴承、转速、温度和载荷时的润滑寿命F10。在一定的载荷范围内,润滑脂润滑寿命随着载荷的增加而直线降低,载荷对润滑寿命的影响用系数f4表示,

F10=f4F10-P9,

(7)

式中:f4=-3P/C+1.15,0.5

至此,轴承工作载荷、温度和速度(但尚未考虑轴承安装方式及运行环境等因素的影响)下90%可靠度润滑寿命表达式F10已经导出,如(7)式所示。

由此可以推得在实际的工作温度、速度和载荷下,外圈旋转轴承润滑寿命F10e与内圈旋转轴承润滑寿命F10i之比为

(8)

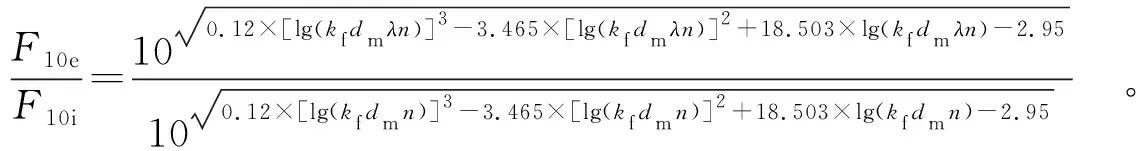

以汽车张紧轮轴承6203-2RS和空调电磁离合器轴承DA355020-2RS为例,轴承几何参数不变,F10e/F10i与n的关系如图10所示。

图10 F10e/F10i与转速n的关系

可以看出,外圈旋转与内圈旋转在润滑脂、轴承及其载荷、温度等不变的情况下,随着转速从2 000 r/min升至20 000 r/min,外圈旋转与内圈旋转轴承润滑寿命之比逐步降低,对6203-2RS轴承,从0.70降到0.50,对DA355020-2RS轴承,从0.81降到0.64。

外圈旋转与内圈旋转条件完全相同,并固定转速为4 000 r/min,对6200-2RS至6214-2RS轴承,利用(8)式计算,外圈旋转与内圈旋转轴承润滑寿命之比为0.62~0.67,如图11所示,受轴承尺寸影响不明显。

图11 F10e/F10i与深沟球轴承尺寸的关系

外圈旋转与内圈旋转条件完全相同,并固定转速为8 000 r/min,对内径17~40 mm的空调电磁离合器双列角接触球轴承,利用(8)式计算,外圈旋转与内圈旋转轴承润滑寿命之比为0.58~0.71,如图12所示,受轴承尺寸影响不明显。

图12 F10e/F10i与空调电磁离合器轴承尺寸的关系

4 轴承安装方式及运行环境的影响

上述给出的滚动轴承润滑寿命计算公式,不管是基于润滑脂基础油和稠化剂类型的经验公式还是基于DIN 51821-FE9试验寿命进行合理内推和外延的经验公式,都仅考虑了轴承工作的温度、速度和载荷这3大要素,但实际上,轴承的润滑寿命还受到3大要素之外的其他摩擦学因素的影响,对这些影响因素需要采用相应的系数进行修正,具体为,在用前述公式计算所得轴承润滑寿命的基础上,乘以相应的影响系数,就得到实际运行工况条件下轴承润滑寿命的计算值。表2给出了影响因素、修正系数及其取值范围。

表2 轴承润滑寿命影响因素及修正系数

可以看出,上述修正系数对轴承在实际安装及运行环境下的润滑寿命计算值有明显影响,因此,轴承实际安装和运行工况下的润滑寿命Freal应该在考虑3大要素计算所得轴承润滑寿命F的基础上再乘以上述修正系数。

对基于润滑脂基础油和稠化剂类型的经验公式计算,

F50real=f1f2f5f6F50,

内圈/外圈旋转时,将内圈转速/当量内圈转速代入,就可以得到轴承基于润滑脂基础油和稠化剂类型经验公式计算的50%可靠度下的润滑寿命。

对基于FE9试验寿命合理内推和外延的计算方法,

F10real=f1f2f5f6F10,

内圈/外圈旋转时,将内圈转速/当量内圈转速代入,就可以得到轴承基于FE9试验寿命合理内推和外延所得经验公式计算的90%可靠度下的润滑寿命。

可以看出,由于上述因素对润滑寿命的影响,是以系数相乘的方式呈现,当轴承、润滑脂、安装方式、轴承载荷、温度、速度和运行环境等相同,对外圈旋转和内圈旋转,上述调整系数完全相同,因此,外圈旋转与内圈旋转轴承润滑寿命之比并不受这些调整系数的影响。

5 两种计算方法及计算结果讨论

日本公司多采用基于润滑脂基础油和稠化剂类型的经验公式进行计算,该方法不考虑温度、速度和载荷3者之间的交互及耦合作用,在轴承类型、尺寸、工作温度、速度、载荷、润滑脂基础油和稠化剂类型已知的情况下就可以进行计算,计算方法相对简单。公式中有针对不同基础油的修正系数K1,但K1的大小仅与基础油种类有关,依据ASTM 3336,由动态试验结果统计得出,但问题是,试验用润滑脂和轴承实际使用的润滑脂仅仅是基础油类型和稠化剂类型相同而已,并非同一种润滑脂,而且试验采用的轴承是6204密封轴承,轴向和径向载荷仅为67 N,当量动载荷与额定动载荷之比不到2%,与张紧轮轴承、空调电磁离合器轴承等汽车发动机周边轴承实际工作载荷差距太大,会引起润滑失效模式的差异。

德国公司多利用轴承工作润滑脂依据DIN 51821进行动态试验而得到的FE9润滑寿命,进行合理的内推及外延而得到润滑脂在实际工作温度、速度和载荷条件下90%可靠度或50%可靠度的润滑寿命,该方法也不考虑温度、速度和载荷3者之间的交互及耦合作用,在轴承类型、尺寸、工作温度、速度、载荷、润滑脂FE9寿命已知的情况下就可以进行计算,计算方法也不复杂。FE9寿命试验采用7206角接触球轴承,一般轴向载荷为1 500 N,约为额定动载荷的5%。由于进行FE9试验的润滑脂就是轴承工作时采用的润滑脂,而且FE9试验载荷合适,润滑寿命的理论计算结果显然更加合理、可靠。

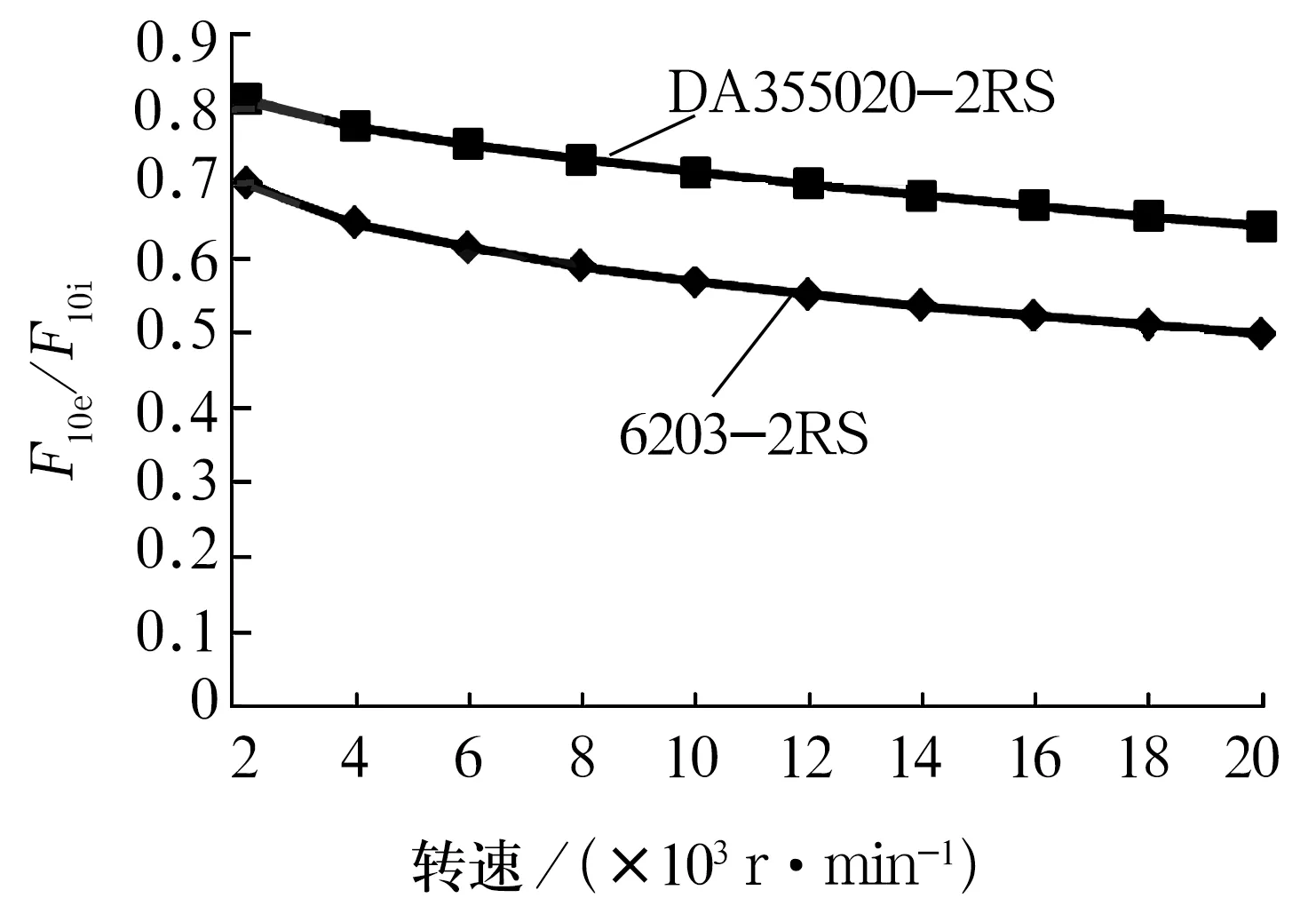

上面采用这两种方法,以6200~6214深沟球轴承和内径17~40 mm汽车空调电磁离合器双列角接触球轴承为例,采用聚脲润滑脂,对外圈旋转轴承与内圈旋转轴承润滑寿命之比进行了计算,结果分别如图5~图7和图10~图12所示,现将结果一同列于表3。

表3 两种计算方法下外圈旋转轴承与内圈旋转轴承润滑寿命之比

从表3可以看出,利用日本企业采用的基于润滑脂基础油和稠化剂类型的轴承润滑寿命计算方法,外圈旋转轴承与内圈旋转轴承润滑寿命之比基本为0.2~0.9,波动范围很大,波动主要受轴承类型、尺寸和转速的影响,与文献[1-2]所得外圈旋转寿命与内圈旋转寿命之比0.2~0.4的结果相差较大,与国内轴承企业长期试验积累的经验数据也不相符合,究其原因,试验和理论推导中,考虑的轴承类型、尺寸以及转速范围还不够宽,缺乏普遍性。而利用德国企业采用的基于DIN 51821-FE9润滑脂试验寿命内推及外延的计算方法,外圈旋转轴承与内圈旋转轴承润滑寿命之比为0.6~0.8,且受轴承类型、尺寸和转速的影响不明显,与国内、外轴承企业长期积累的实际经验十分吻合。

6 结论

以汽车张紧轮常用深沟球轴承和汽车空调电磁离合器双列角接触球轴承为例,分别采用基于润滑脂基础油和稠化剂类型的经验公式和基于DIN 51821-FE9试验寿命的经验公式对外圈旋转轴承与内圈旋转轴承润滑寿命进行了对比计算,结果表明:

(1)外圈以转速n旋转时,对6200系列内径为10 ~70 mm的深沟球轴承,当量内圈转速为1.40n~1.72n;对内径17~40 mm的汽车空调电磁离合器双列角接触球轴承,当量内圈转速为1.20n~1.41n。

(2)外圈旋转轴承同内圈旋转轴承润滑寿命之比随着转速的升高而减小,转速越高,外圈旋转对轴承润滑寿命就越不利。

(3)基于DIN 51821-FE9试验寿命进行合理内推及外延的经验公式对轴承润滑寿命的计算更加合理、可靠,据此方法计算得出的外圈旋转轴承润滑寿命为内圈旋转轴承润滑寿命的0.6~0.8倍,平均为0.7倍。

(4)计算外圈旋转轴承的润滑寿命时,若精确度要求较高,可以将外圈转速换算为当量内圈转速,代入润滑寿命计算公式进行计算;精确度要求不高时,也可以直接将外圈转速代入润滑寿命计算公式进行计算,然后将计算结果乘以0.7。

上述计算结果覆盖并适用于汽车张紧轮轴承和空调电磁离合器轴承运行工况,计算和分析方法对外圈旋转轴承润滑寿命计算具有普遍的指导意义。