2ZY-1型烟草移栽机栽植器的优化设计

吴 畏,孙松林,肖名涛,李军政

(湖南农业大学 工学院,湖南 长沙 410128)

2ZY-1型垄高自适应烟草移栽机为自走式,可实现膜上移栽和膜下移栽,适应110cm的行宽,20~40cm的垄高.整机轻巧、转弯灵活,特别适合湖南等南方烟区生产环境,对解决南方地区烟草机械化移栽过程中存在的技术难题具有重要意义.

该移栽机的栽植器为曲柄连杆式,利用ADAMS软件建立了移栽机栽植器的模型,通过对该栽植器进行参数化建模和优化分析,得出了曲柄连杆机构的设计参数,通过试验证明达到了性能指标要求.

1 整机结构及栽植器的工作原理

1.1 整机结构

2ZY-1型垄高自适应烟草移栽机的结构简图如图1所示,由仿形导向轮、液压升降机构、吊杯栽植器、投苗转盘、覆土镇压轮、液压仿形调节机构等组成.作业时,仿形导向轮紧压垄壁,随着垄侧面形状的变化对机器进行自动导向,驾驶员只需站在机器的一侧将烟苗投入苗盘内,由凸轮控制苗盘间歇转动和内舌开闭,配合鸭嘴栽植器上下往复运动完成落苗动作,栽植器下降过程完成打孔和栽植的动作;液压仿形感应板紧贴垄面,当垄面高度发生变化时,感应板通过液压调节阀和液压缸,调节底盘的升降,保证烟苗栽植深度稳定均匀;安装在栽植器后面的V形覆土镇压轮将苗穴两侧的土壤覆盖到烟苗茎部实现覆土和镇压,提高了烟苗移栽的立苗率.

1.2 栽植器工作原理

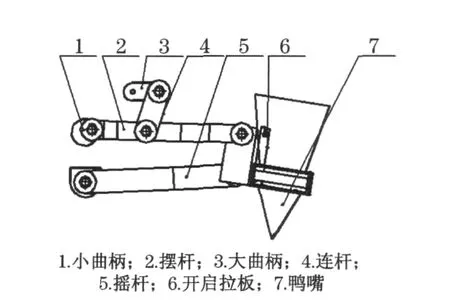

2ZY-1型烟草移栽机的栽植机构属于曲柄连杆型,主要由小曲柄、摆杆、大曲柄、连杆、摇杆、开启拉板、鸭嘴等组成,如图2所示.栽植器升降的范围为0~180mm,在此范围要求栽植器的运动与移栽机的运动同步,栽植器打开时的水平方向速度与移栽机前进速度大小相等、方向相反,保证投苗时水平方向速度为零,避免拖苗、带苗和拖膜现象,同时鸭嘴在运动过程中始终与工作垄面垂直,保证栽植打孔的垂直度,提高立苗率[1-3].

图1 烟草移栽机结构简图Fig.1 Sketch of small tobacco transplanter

图2 曲柄连杆栽植器Fig.2 Planting mechanism with crank and connecting rod

2 栽植器的运动学分析

建立曲柄连杆栽植器的结构示意图,如图3所示,并建立解析方程.

式中:l1为小曲柄长度;α1为小曲柄与x轴正方向的夹角.

图3 栽植器结构示意图Fig.3 Structure diagram of Planting mechanism

式中:l2为摆杆短端长度l3为连杆长度;α2,α3分别为摆杆短端、连杆与x轴正方向的夹角.

式中:l4为大曲柄长度;α4为大区柄与x轴正方向夹角.

式中:lAE为摆杆长度;l6为鸭嘴支撑杆长度;α6为鸭嘴支撑杆与x轴正方向的夹角;l7为摇杆长度;α5为摆杆长端与x轴正方向的夹角.

式中:l8为鸭嘴支撑板长度;α8为鸭嘴支撑板与x轴正方向夹角.

根据以上方程,通过修改各杆件的长度、原始夹角等参数,并根据移栽性能要求,初步确定机构的形状和尺寸,并建立三维模型.

3 栽植器的参数化建模与优化

将在Pro/E中建立的曲柄连杆栽植器三维模型导入到ADAMS中,给各零件增加材料属性,在鸭嘴的顶点位置创建一个Marker点,并建立该Marker点水平方向速度大小的测量[4].在相应位置添加运动副和驱动力,驱动力包括2个曲柄的旋转驱动,转速为1r·s-1,机器前进为直线驱动,速度为500mm·s-1.在此条件下,满足栽植机构移栽1株·s-1烟苗且株距为500mm的要求.运行一个时间为0.5s,步长大小0.01的运动仿真,得到Marker点在最低点时水平方向的分速度为-177mm·s-1,不符合烟草移栽机工作时零速投苗的作业要求.由于从Pro/E导入进ADAMS中的零件不能参数化,也就不能进行相应的优化分析,将通过在ADAMS中创建相应的设计点和设计变量后对该栽植器进行参数化,进而实现对移栽器的优化.

3.1 栽植器的参数化建模

在原有机构的基础上,在各零件的铰接点创建11个原始设计点,并定义大曲柄的旋转中心D位于ADAMS全局坐标系的坐标原点.把栽植器处于最高点时的位置作为运动仿真的起始位置,此时大曲柄与连杆重合,小曲柄的位置方向与大曲柄相差180°.创建的设计变量及范围,各设计点的坐标值或参数化表达式见表1.

表1 设计点的坐标及参数化表达式Tab.1 Coordination and parametric expression of designed point

在ADAMS中用link连接各个设计点,并在相应位置添加约束副和驱动,创建的参数化模型如图4所示.

3.2 结构参数的优化

3.2.1 设计变量的确定

利用ADAMS对各个设计变量进行研究发现,大曲柄和小曲柄的长度对栽植轨迹以及栽植深度有着重要的影响;连杆的长度对栽植轨迹和深度有一定影响;摆杆的长度对移栽时鸭嘴的垂直度及鸭嘴到达最低点时的速度影响不大,但对栽植轨迹有一定影响;摇杆的长度对移栽时鸭嘴的垂直度及鸭嘴到达最低点时的速度影响较大,随着长度的增加,垂直度减小,到达最低点时的速度增大;大曲柄与x轴正方向的夹角对移栽时的垂直度有较大影响,随着该夹角的增大,移栽的垂直度增加,对鸭嘴到达最低点时的速度影响不大;摇杆与x轴正方向的夹角对移栽深度和垂直度有一定影响,对移栽轨迹和鸭嘴到达最低点时的速度影响不大.

图4 栽植器参数化模型Fig.4 Parametric model of planting mechanism

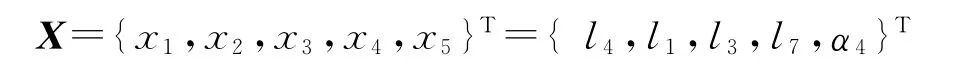

综合上述分析,以大曲柄、小曲柄、连杆以及摇杆的长度,大曲柄与x轴正方向的夹角作为该栽植器模型的设计变量,即

3.2.2 建立约束条件

ADAMS中每个约束条件均创建一个不等式或关系式准则,优化方法是要尽可能使得所有约束条件值小于或等于零.因此,条件值为正值代表设计不可行,而负值或零代表设计可行.要满足约束条件值为零,则可创建2个相反的测量函数.

在鸭嘴的最低点(H点)选择一个Marker点(Marker_12)并建立该 Marker点在水平方向速度分量的函数测量FUNCTION_MEA_M12_VX和FUNCTION_MEA_M12_FVX,这2个测量的函数表达式分别为:VX(Marker_12)和-VX(Marker_12).以这2个互为相反数的测量函数建立2个约束条件,当满足这2个约束条件时,即可满足栽植器在最低点投苗时水平速度为零.

3.2.3 确定目标函数及优化

栽植器工作时,除了要满足零速投苗的条件外,鸭嘴的运动过程应始终保持与工作垄面基本垂直.

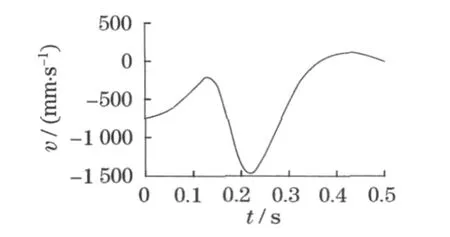

同理,在Marker_12点建立该Marker点相对于ADAMS全局坐标系中z轴旋转的角度测量函数FUNCTION_MEA_M12_AZ,函数表达式为:57.3*ABS(AZ(MARKER_12)),优化时以该函数表达式运动过程中的平均值最小为优化目标,运行一个时间为0.5s,步长大小0.01的运动仿真,优化运算在30次时发生迭代,此时鸭嘴在最低点时的速度为0.18mm·s-1,如图5所示,基本实现了移栽时的零速投苗.

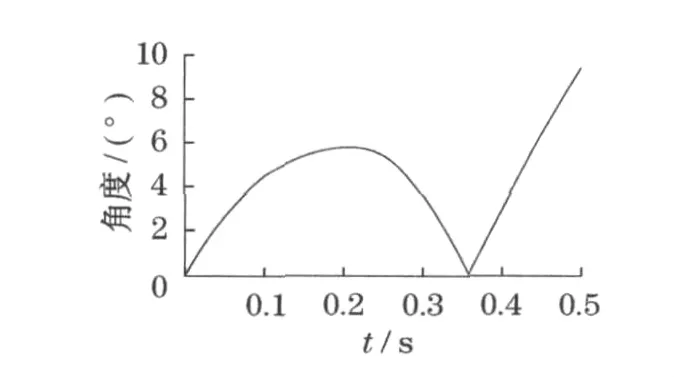

优化后各设计变量的值分别为:大曲柄l4=45mm,小曲柄l1=30mm,连杆l3=120mm以及摇杆的长度l7=310mm,大曲柄与x轴正方向的夹角α4=165°,优化目标的值为4.2°,初始状态的值为13.4°,优化结果较明显.图6为优化后鸭嘴在0.5s的运动过程中的角度变化情况,从图可以看出曲线大部分都处于5°以下,基本保证了移栽时鸭嘴的垂直度.

图5 鸭嘴最低点的速度曲线Fig.5 Velocity curve of duck-mouth lowest point

图6 鸭嘴最低点的角度变化曲线Fig.6 Angle changing curve of duck-mouth lowest point

4 样机试验

样机研制出来之后,通过选择不同水分条件、烟苗类型、旋耕、起垄高度的农田,先后在湖南农业大学土槽、油菜试验田、中南烟草站烟草基地进行了多次移栽试验,每次试验移栽120株烟苗,每组试验重复3次,测定烟苗处于自然生长状态下的物理特性参数.依据烟苗的直立度用苗体与地面的夹角,即栽植倾角θ来划分,θ﹥70°为优良;θ﹥45°为合格;θ≤45°为倒伏.并用倒伏率、直立度合格率和直立度优良率来评价烟苗直立度.

表2 样机栽植试验Tab.2 Model machine transplanting test %

通过样机试验,移栽效果得到中南烟草站相关技术人员以及周边农户的肯定,此后在宁乡烟草基地为烟农示范移栽3亩(1亩=666.6m2)烟苗(1 200株·亩-1),并测取整机移栽性能参数,见表3.

表3 整机移栽性能参数Tab.3 Transplanting performance parameters of whole machine

5 结论

(1)建立了曲柄连杆栽植器的运动学模型,通过联立各方程,可求解各质点的位移、速度以及加速度,初步确定机构的形状和尺寸.

(2)利用ADAMS进行参数优化,当各设计变量的值分别为:大曲柄l4=45mm,小曲柄l1=30mm,连杆l3=120mm以及摇杆的长度l7=310mm,大曲柄与x轴正方向的夹角α4=165°时,优化目标的平均值最小为4.2°,基本保证了移栽时鸭嘴的垂直度,此时鸭嘴在最低点时的速度为0.18mm·s-1,实现了烟苗移栽时的零速垂直投苗.

(3)通过试验,整机移栽效果优于设计要求.

[1]王文明,窦卫国,王春光,等.2ZT-2型甜菜移栽机栽植系统的参数分析[J].农业机械学报,2009,40(1):69-73.

WANG Wengming,DOU Weiguo,WANG Chunguang,et al.Parameter analysis of the planting process of 2ZT-2beet transplanter[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):69-73.

[2]周德义,孙裕晶,马成林,等.移栽机凸轮摆杆式扶苗机构设计与分析[J].农业机械学报,2003,34(5):57-60.

ZHOU Deyi,SUN Yujing,MA Chengling,et al.Design and analysis of a supporting-seedling mechanism with cam and combined rocker[J].Transactions of the Chinese Society for Agricultural Machinery,2003,34(5):57-60.

[3]陈建能,王伯鸿,任根勇,等.蔬菜移栽机放苗机构运动学模型建立与参数分析[J].农业机械学报,2010,41(12):48-53.

CHEN Jianneng,WANG Bohong,REN Genyong,et al.Kinematics modeling and parameters analysis of seven-linkage vegetable seedling transplanting mechanism[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(12):48-53.

[4]潘启明,刘明刚.基于ADMAS的移栽机用凸轮摆杆扶苗机构设计及运动仿真分析[J].林业机械与木工设备,2009,37(9):33-36.

PAN Qiming,LIU Minggang.Design and motion simulation analysis of a seeding supporting mechanism with cam and oscillating bar used for transplanters based on ADAMS[J].Forestry Machinery & Woodworking Equipment,2009,37(9):33-36.