基于刚柔耦合多体系统的发动机曲轴疲劳分析

马星国,陈 崇,尤小梅,刘志民

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

曲轴是发动机的核心部件,受到周期性变化的气缸压力和活塞连杆组件的惯性力的共同作用,同时还受到轴系扭振力的影响.各种复杂的作用力在曲轴上产生交变的扭转应力和弯曲应力.这些应力都可能引起曲轴的疲劳失效,因此对曲轴进行疲劳寿命分析十分必要.随着发动机不断向大功率,小型化方向发展,对曲轴的可靠性提出了更高的要求.如果在获得实物样件之前,就能对曲轴进行精确的动力学计算和疲劳分析,及时发现存在的问题并加以改进,即可有效缩短产品的研发周期,降低费用,对曲轴的设计和制造具有重要意义.

目前,曲轴的疲劳分析方法主要有:

(1)传统静态疲劳分析法.该方法简单易行,但其仅考虑最大应力而且不能反映振动特性和影响[1].

(2)有限元方法和多体系统仿真相结合的分析方法[2].其关键技术是模态分析和线性叠加,该方法在进行不太复杂的机械系统疲劳分析时,能体现出较好的计算效率.

(3)直接动力学分析方法[3].由于该方法计算开销相对较大,国内在动力学和疲劳分析方面的应用尚不多见[4-5].

本文采用有限元法和多体系统动力学仿真相结合的分析方法对曲轴进行疲劳分析.利用有限元软件LMS驱动MSC.NASTRAN得到曲轴在多点约束(MPC)下的自由模态,调用LMS.Durability模块进行曲轴疲劳寿命计算.

1 多柔体动力学理论

柔性体变形运动可由离散的有限个自由度的位移来近似模拟,该位移可用模态向量及模态坐标的线性组合来描述[6].柔性体可以视为是有限元模型的节点的集合,其变形为模态振型的线性叠加.

柔性体上第p个节点的位置为3个矢量之和:

式中:x为整体坐标系原点到柔性体局部坐标系原点的位置矢量;sp为节点p在局部坐标系下的未变形位置矢量;up为点p的线性变形矢量.

设ψ=[ψ,θ,φ]T,ψ,θ,φ分别为局部坐标系相对整体坐标系原点x,y,z方向的欧拉角;X=[x,y,z]T,x,y,z分别为局部坐标系相对于整体坐标系的位置;q=[q1,…,qm]T,qm为第m阶模态振幅的振型分量.柔性体广义坐标可表示为

2 曲轴有限元分析

2.1 有限元模型

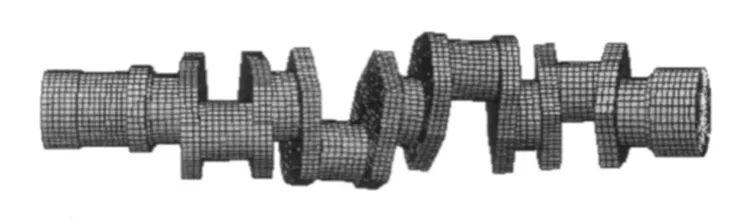

在LMS中建立某型V8发动机曲轴系的装配模型,利用HyperMesh对曲轴进行网格划分,共有20 876个单元,24 376个节点.利用多点约束(MPC)的特性,用REB2单元连接各约束副定义点与曲轴表面的节点;曲轴有限元模型如图1所示.

图1 曲轴的有限元模型Fig.1 Finite element model of the crankshaft

2.2 模态分析

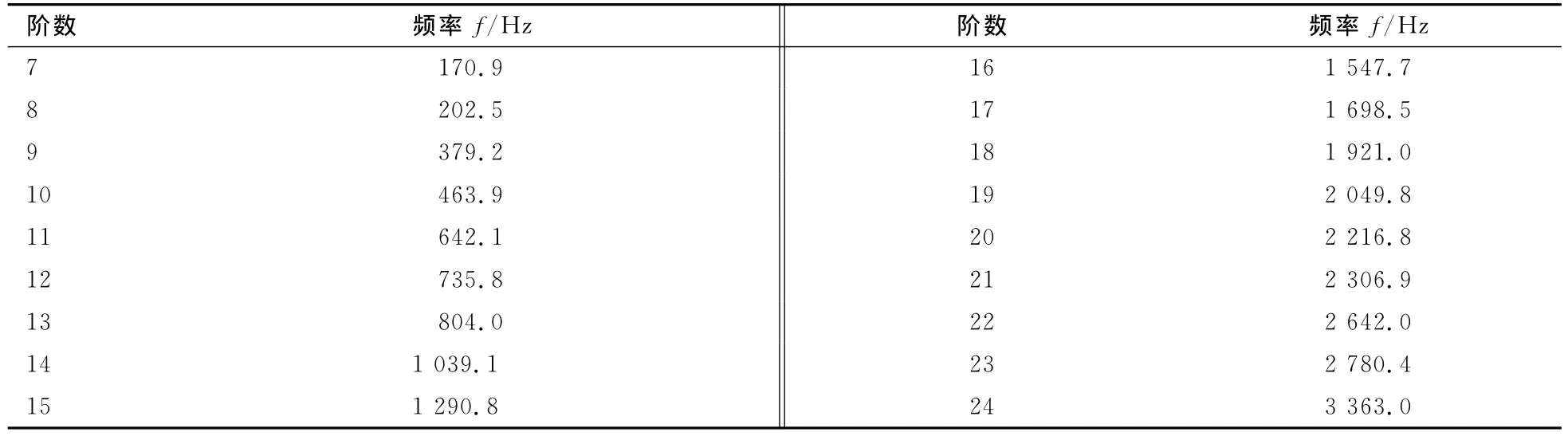

利用LMS驱动MSC.Nastran,采用Lanczos法对曲轴进行有限元模态计算,产生一个包含曲轴材料、节点、单元和模态信息的模态文件,为建立曲轴的柔性体模型做准备.前6阶为刚体模态,在动力学分析中不需考虑;第7—10阶振型如图2—5所示.7—24阶模态频率见表1.

图2 第7阶振型Fig.2 Seventh mode

图3 第8阶振型Fig.3 Eighth mode

图4 第9阶振型Fig.4 Ninth mode

图5 第10阶振型Fig.5 Tenth mode

表1 曲轴前24阶模态频率表Tab.1 Modal frequency of the crankshaft

由表1可知,第7阶和第8阶固有频率较为接近,易引起曲轴不同振动间的耦合.在100~1 000Hz之间共有7阶模态,1 000~2 000Hz之间共有5阶模态,曲轴的模态分布较为密集,在发动机工作过程中较易引发共振.

3 曲轴的多体系统动力学仿真

曲轴系的多刚体系统动力学模型包括曲轴、连杆和飞轮以及轴承座.各部件之间的约束和边界条件如下:

(1)该型发动机曲轴系统点火间隔角为90°,从飞轮端方向看,各缸编号依次为8,4,7,3,6,2,5,1.点火顺序为1—5—4—8—6—3—7—2.

(2)各部件之间的运动关系作了以下简化:曲轴与连杆,活塞与连杆之间定义为圆柱副,曲轴与轴承座之间定义为液力轴承,曲轴与飞轮之间定义为固定副.

(3)通过实测的气缸压力数据,制作成发动机的点火文件,添加到LMS的虚拟燃烧室中.图6为曲轴系统多刚体动力学模型.

在多刚体动力学模型的基础上,将曲轴替换为柔体,生成如图7所示的曲轴系统刚柔耦合动力学模型.设定仿真时间为0.12s,采用模态叠加法对曲轴系统刚柔耦合模型进行多体系统动力学仿真,得到各阶模态的模态参与因子;其中对动力学响应影响相对较大的第11阶和第13阶模态参与因子的时间历程曲线如图8所示;同时得到曲轴的应力云图,图9为曲轴在0.018s出现最大应力时刻的应力云图,最大应力值为75.4MPa,最大应力位于主轴颈与曲柄过渡圆角处.

图6 曲轴系统多刚体系统动力学模型Fig.6 Multi-rigid-body dynamics model of the crankshaft

图7 曲轴系统刚柔耦合系统动力学模型Fig.7 Rigid-flexible coupling dynamics model of the crankshaft

图8 第11阶和第13阶模态参与因子时间历程曲线Fig.8 Time history of the eleventh and the thirteenth modal participation factors

图9 曲轴在0.018s时的应力云图Fig.9 Dynamic stress of the crankshaft when 0.018s

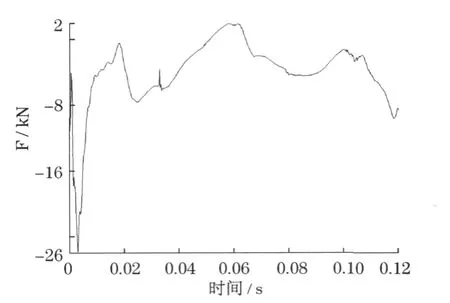

将曲轴的各阶模态参与因子与模态进行线性叠加,得到曲轴上的载荷历程,并通过多体动力学仿真实现曲轴各处受载位置载荷的精确施加(图10和图11分别为第一主轴颈中心处x向和y向的载荷历程).

图10 第一主轴颈处x向载荷历程Fig.10 Load time history of x direction in the first main journal

图11 第一主轴颈处y向载荷历程Fig.11 Load time history of y direction in the first main journal

4 曲轴的疲劳分析及计算结果

4.1 曲轴的疲劳分析

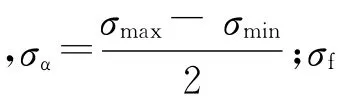

曲轴属于高周期疲劳,适合使用全寿命S-N方法预测寿命[7],采用Basquin疲劳关系式[8]:

f取值范围为-0.12~-0.05.

为了准确估算曲轴的疲劳寿命,除了使用材料疲劳曲线外,还必须考虑疲劳损伤的累积.本文采用Palmgrem-Miner法,即线性累积损伤理论.Miner法认为材料的疲劳破坏是由于循环载荷的不断作用而产生损伤并不断累积造成的;损伤正比于循环次数,疲劳损伤累积达到破坏时吸收的能量与疲劳载荷的顺序无关;且疲劳损伤可以分别计算并线性累加[9].

假设材料在破坏前能吸收的能量极限值为W,破坏前的总循环数为N,而在某一循环数时吸收的能量为W1,则由于材料吸收的能量与其循环数n1存在正比关系[10],有

则在第i个应力水平级别下分别对应经过Ni次应力循环时,材料疲劳累积损伤率为[11]

式中:ni为第i级应力水平下经过的应力循环数;Ni为第i级应力水平下达到破坏时的应力循环数.当D=1时,构件发生破坏.

4.2 计算结果

基于曲轴系统的刚柔耦合系统动力学模型,LMS.Virtual.Lab自动将在Motion模块中计算得到的组件载荷传递到Durability模块中,并对载荷历程进行雨流计算分析,将不规则的载荷时间历程转换为等效的恒幅循环.采用No mean stress correction算法调用LMS.FLANCS疲劳求解器计算曲轴的疲劳寿命.曲轴的疲劳损伤分布云图如图12所示,疲劳损伤表示的是每一次施加的载荷历程对构件造成的损伤.由图12可知,损伤最严重部位出现在轴颈与曲柄过渡处,值为2.49×10-8次-1;曲轴疲劳寿命分布云图如图13所示(曲轴的疲劳寿命即曲轴失效以前的应力循环次数),从图13可以看出轴颈与曲柄过渡处寿命值较小,为4.03×107次,由于输入的是曲轴的2个完整周期的载荷时间历程,因此通过多体仿真求出的疲劳寿命结果应乘以2作为曲轴的实际寿命,实际寿命值为8.06×107次.

图12 曲轴疲劳损伤分布云图Fig.12 Fatigue damage distribution of the crankshaft

图13 曲轴疲劳寿命分布云图Fig.13 Fatigue life distribution of the crankshaft

5 结论

(1)在实测的气缸压力基础上,通过多体系统动力学仿真得到部件的载荷历程,保证了模态参与因子和有限元模型匹配.

(2)分析结果表明,曲轴轴颈与曲柄的过渡圆角处是应力集中最严重和疲劳寿命最短的部位.

(3)基于多体动力学仿真的疲劳分析方法,全面考虑真实载荷历程对曲轴疲劳的影响,比静态算法计算的结果更准确.

[1]何兵,郑长江,艾钢.曲轴疲劳寿命三维有限元分析[J].计算机辅助工程,2007,16(1):5-9.

HE Bing,ZHENG Changjiang,AI Gang.The fatigue life and 3Dfinite element analysis of the crankshaft[J].Computer Aided Engineering,2007,16(1):5-9.

[2]张国庆,黄伯超,浦耿强,等.基于动力学仿真和有限元分析的曲轴疲劳寿命计算[J].内燃机工程,2006,27(1):41-44.

ZHANG Guoqiang,HUANG Bochao,PU Gengqiang,et al.Fatigue analysis of crankshaft based on dynamics simulation and finite element analysis[J].Combustion Engine Engineering,2006,27(1):41-44.

[3]张林波,柳杨,黄鹏程,等.有限元疲劳分析法在汽车工程中的应用[J].计算机辅助工程,2006,15(增刊1):195-198.

ZHANG Linbo,LIU Yang,HUANG Pengcheng,et al.Finite element fatigue analysis method in automotive engineering application[J].Computer Aided Engineering,2006,15(S1):195-198.

[4]张旭,张家泰,胡胜海.一种敏捷曲柄连杆机构的动力学模拟[J].哈尔滨商业大学学报:自然科学版,2002,18(3):278-281.

ZHANG Xu,ZHANG Jiatai,HU Shanghai.An agile crank rod system dynamics simulation[J].Harbin Business Journal of University:Natural Science Edition,2002,18(3):278-281.

[5]李潜,施卫东,郭仁惠.基于有限元的污水泵轴疲劳可靠性分析[J].农业机械学报,2007,38(12):208-211.

LI Qian,SHI Weidong,GUO Renhui.The fatigue reliability analysis based on the finite element of sewage pump shaft[J].Journal of Agricultural Machinery,2007,38(12):208-211.

[6]陆佑方.多柔体系统动力学[M].北京:高等教育出版社,2002.

LU Youfang.Multibody system dynamics[M].Beijing:Higher Education Press,2002.

[7]周传月,郑红霞,罗慧强,等.MSC.Fatigue疲劳分析应用与实例[M].北京:科学出版社,2005.

ZHOU Chuanyue,ZHENG Hongxia,LUO Huiqiang,et al.MSC.Fatigue analysis and application examples[M].Beijing:Science Press,2005.

[8]BASQUIN O H.The exponential law of endurance tests[J].Proceedings of ASTM,1919(10):625-630.

[9]冯琳娜,崔卫民,喻天翔.基于LMS的舱门机构中曲杆的疲劳寿命仿真分析[J].机械与电子,2010(6):22-25.

FENG Linna,CUI Weimin,YU Tianxiang.The simulation analysis for fatigue life of the bending bar of the mechanism of cabin's door based on LMS[J].Mechanical and Electronic,2010(6):22-25.

[10]史爱明,叶正寅,杨永年.内埋式弹舱舱门气动载荷计算分析研究[J].航空计算技术,2007,37(3):5-7,16.

SHI Aiming,YE Zhengyan,YANG Yongnian.Buried in the cabin door of aerodynamic load calculation analysis research[J].Aviation Computing Technology,2007,37(3):5-7,16.

[11]缪炳荣,肖守纳,张卫华,等.应用多体有限元混合法对复杂结构疲劳寿命仿真[J].机械强度,2008,30(1):137-143.

MIAO Bingrong,XIAO Shouna,ZHANG Weihua,et al.Multibody fem mix of complex structure of the fatigue life of the simulation[J].Mechanical Strength,2008,30(1):137-143.