PTFE瓦与巴氏合金瓦推力轴承热弹流特性的对比分析

方静辉,汪久根,赵志强,陈志祥,严锦丽

(1.浙江富春江水电设备股份有限公司,杭州 310013;2.浙江大学 机械系,杭州 310027)

水轮发电机组用推力轴承曾普遍采用巴氏合金瓦,直至20世纪70年代,前苏联首次在推力轴承上采用弹性金属塑料瓦(PTFE瓦)后,其优良的润滑特性使之在水电设备领域得到关注并得以推广。国内从20世纪80年代末开始展开PTFE瓦研制以来,PTFE瓦的应用技术已经取得了巨大的进步,随着五强溪水电站等一大批使用PTFE瓦推力轴承的成功案例的出现,PTFE瓦推力轴承已得到大部分水电站企业的认可[1],目前国内很多大中型立式水电机组均已在招标阶段就明确要求采用PTFE瓦推力轴承。

与传统的巴氏合金瓦推力轴承相比,PTFE瓦推力轴承在热弹流性能方面具有显著的优越性,但是在以往的分析手段下,无法将这些优越性直观量化地表达出来。在自主开发推力轴承油膜动压润滑数值解析程序的基础上,结合商用有限元软件计算结构件热弹变形的方便性和准确性,研制了完整的推力轴承热弹流特性分析软件[2-5]。并针对某水电站机组增容特性计算要求,利用该软件精确地比较分析了推力轴承稳态热弹流润滑特性,重点分析了PTFE瓦和巴氏合金瓦之间的区别。

1 设计参数

为了比较分析,在设定推力轴承几何特征参数几乎完全一致的前提下(推力瓦夹角、长宽比、支撑偏心率相同),分别就PTFE瓦(A方案)和巴氏合金瓦(B方案)2种推力轴承特性进行了研究,推力轴承具体的设计参数见表1。

表1 两种方案的设计参数

2 热弹流特性的比较

利用推力轴承热弹流特性分析软件分别对PTFE瓦和巴氏合金瓦推力轴承进行热弹流特性计算,得到对应的推力轴承热弹流特性主要特征值之间的量化差别,见表2。同时,对这两种方案下的推力瓦瓦体温度分布特性、推力瓦热弹变形特性、油膜压力分布特性和油膜厚度分布特性和油膜温度分布特性计算结果分别进行比较。

表2 推力轴承热弹流特性计算结果比较

2.1 瓦体温度分布特性

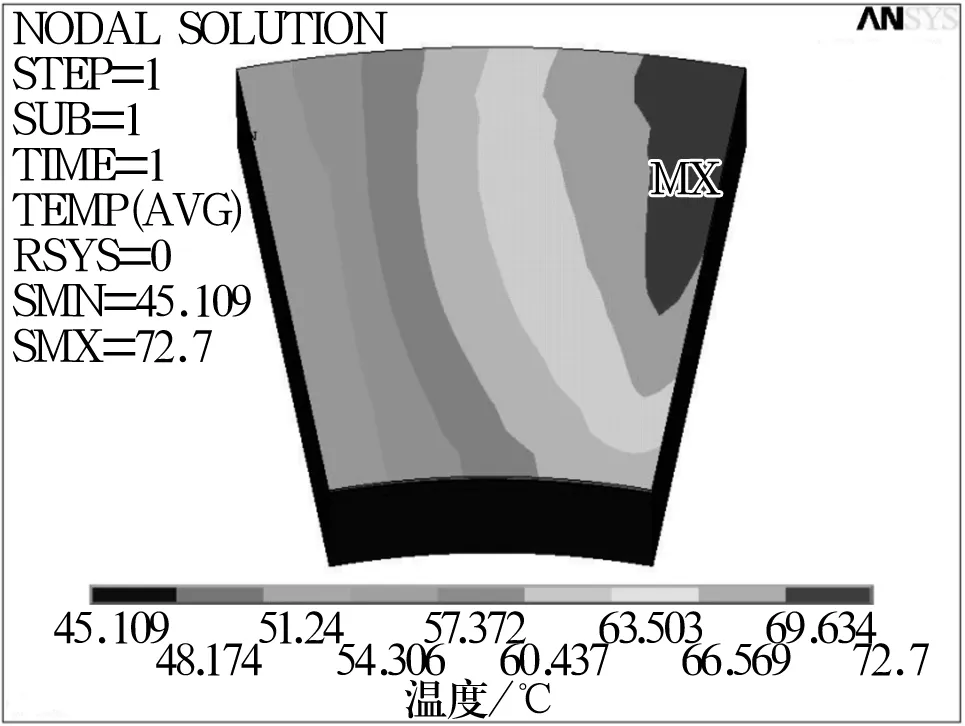

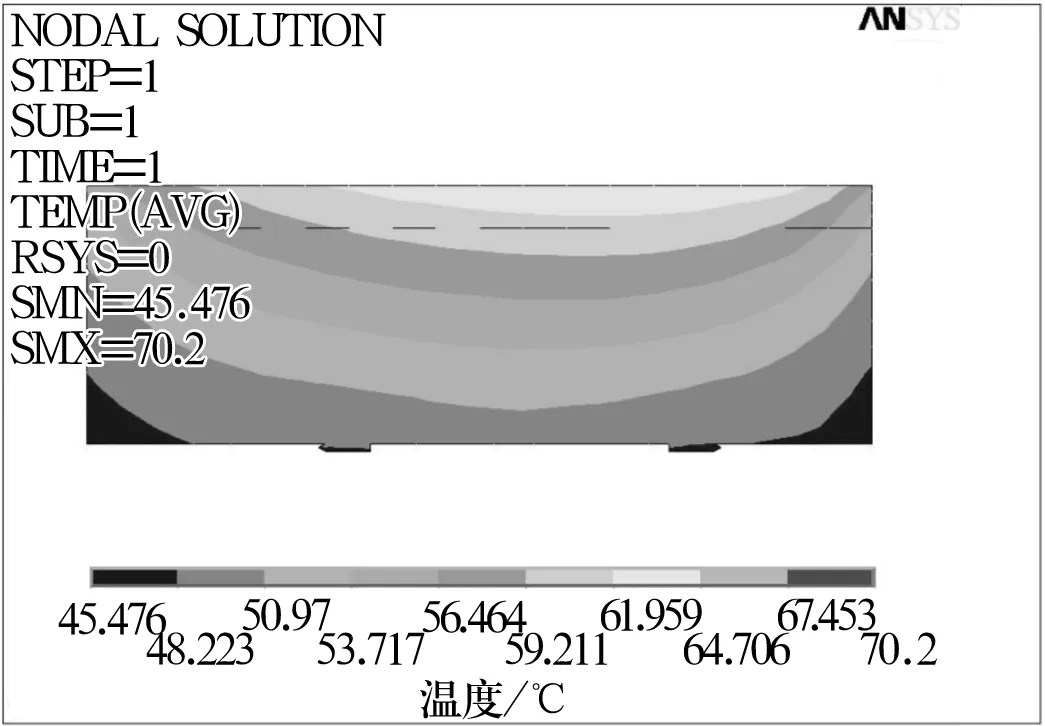

比较图1与图2可知,PTFE瓦瓦体的稳态温度分布特性与巴氏合金瓦瓦体的稳态温度分布特性截然不同。PTFE瓦瓦面的最高温度比巴氏合金瓦略高,而瓦坯层的温度相比于巴氏合金瓦要低得多,只比油槽温度略高,而且瓦坯层的温度分布几乎均匀一致。巴氏合金瓦瓦坯层的温度较高,而且在厚度方向上存在明显的温度下降梯度。

图1 PTFE瓦瓦体的温度分布特性

图2 巴氏合金瓦瓦体的温度分布特性

比较图3与图4可知,巴氏合金瓦瓦体温度在厚度方向上的分布几乎成匀速下降趋势,而PTFE瓦瓦面材料层的温度下降梯度很大,瓦坯层的温度下降梯度很小。导致这一结果的主要原因是PTFE材料的热导率比碳素钢低很多;因此,PTFE瓦大部分的温降集中在瓦面材料层,而巴氏合金的热导率与碳素钢接近,瓦面层与瓦坯层的温度梯度接近,PTFE材料的热膨胀率比碳素钢大,但是由于PTFE层的厚度比较小,整体轴向热弹变形还是较小。

图3 PTFE瓦瓦体断面的温度分布特性

图4 巴氏合金瓦瓦体断面的温度分布特性

从两者断面的温度分布特性可见,采用传统的推力瓦瓦温测量方法测量推力瓦温度时,PTFE瓦瓦体温度会大幅度低于巴氏合金瓦瓦体温度。

显而易见,由于瓦体温度分布更加均匀,内部相对热应力很小,所以,PTFE瓦推力轴承的推力瓦热变形将大幅度减小。

2.2 推力瓦热弹变形特性

在推力瓦热弹变形分析中,由于PTFE材料的物理特性复杂,通过在商用有限元软件中设置非线性材料特性的方法设置其特性。比较图5、图6可知,PTFE瓦瓦面和巴氏合金瓦瓦面的热弹变形趋势不同。前者热弹变形后呈凹形,后者呈凸形,所以,PTFE瓦在瓦面进油边须加工楔形坡口,避免在旋转方向上出现反楔形油膜,这会导致油膜丧失承载能力,严重危害轴承运行安全。

图5 PTFE瓦的热弹变形特性

图6 巴氏合金瓦的热弹变形特性

另外,对于PTFE瓦推力轴承,机组运行时,瓦面的轴向最高点位于出油边上,当油膜压力分布梯度过大时,就要在推力瓦瓦面的出油侧加工楔形出油边,以防止瓦面出油边与推力镜板发生结构接触。

从计算结果的量化比较可知,PTFE瓦瓦面轴向最大热弹变形差约为巴氏合金瓦的1/2左右,因此,PTFE瓦瓦面在运行时的平面度更好。

2.3 油膜压力分布特性

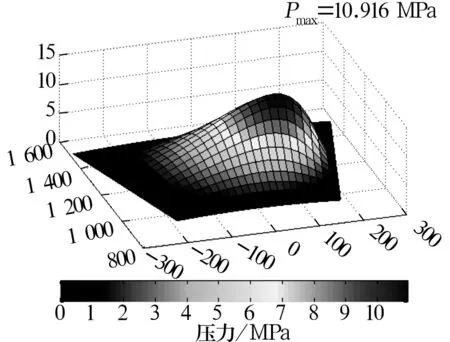

如图7、图8所示,从两种瓦各自的油膜压力分布特性中可以发现,相比于巴氏合金瓦推力轴承,PTFE瓦推力轴承油膜的压力分布梯度较小,压力分布均匀。

图7 PTFE瓦轴承的油膜压力分布特性

图8 巴氏合金瓦轴承的油膜压力分布特性

选用PTFE瓦后,油膜的最大压力会比巴氏合金瓦下降30%左右,润滑油膜的承载范围会大幅度增加;如采用巴氏合金瓦,润滑油膜的承载区域就会集中在推力瓦支撑中心附近,此处的压力升降梯度很大,这对轴承的润滑特性有着不利的影响。由此可以推断,对于同一推力轴承,选用PTFE瓦可以设计更大的平均压力。

同时,从润滑油流速计算公式可知,油膜压力分布梯度的提高,会加快润滑油的流动速度,进而增大瓦面的必需润滑油量。

润滑油径向流速

(1)

润滑油周向流速

(2)

2.4 油膜厚度分布特性

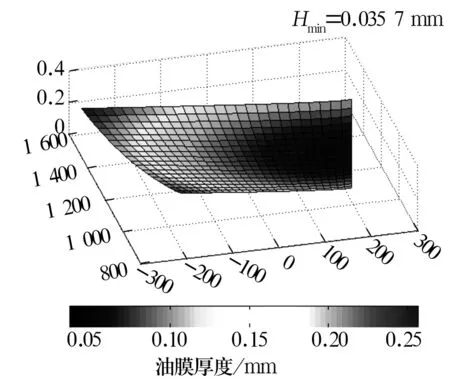

对比图9与图10可知,PTFE瓦推力轴承油膜的最小厚度比巴氏合金瓦轴承略大,有利于轴承的安全运行。PTFE瓦推力轴承油膜在径向上厚度几乎一致,而巴氏合金瓦推力轴承油膜厚度在径向上呈中间下凹状,这会导致油膜内、外径侧的端面面积增大,进一步增大瓦面的必需润滑油量。

图9 PTFE瓦轴承的油膜厚度分布特性

图10 巴氏合金瓦轴承的油膜厚度分布特性

2.5 油膜温度分布特性

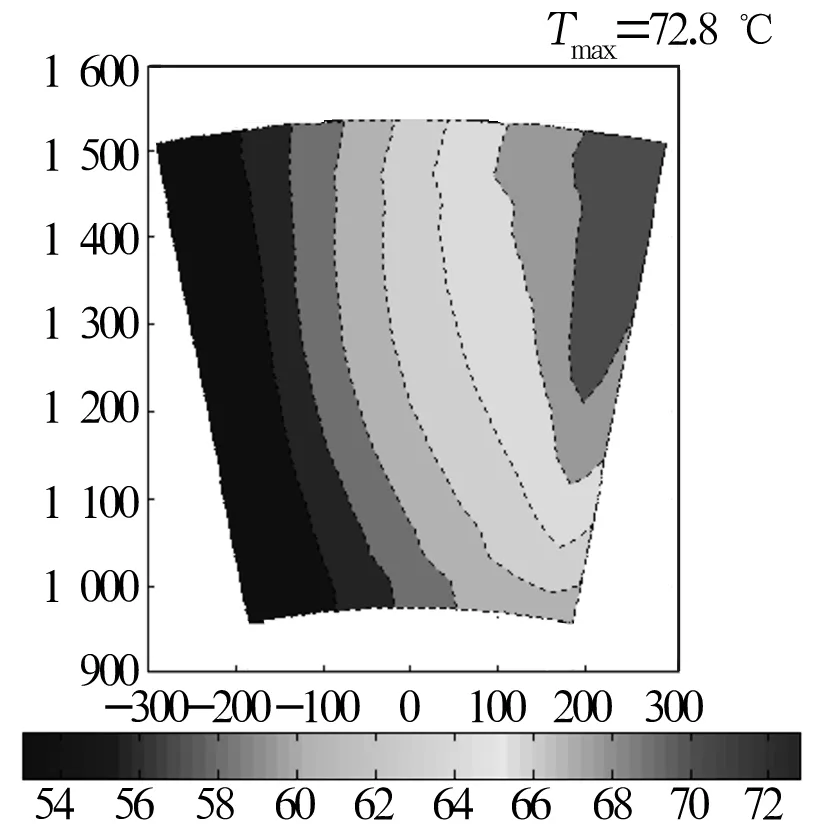

从图11中可知,选用PTFE瓦的推力轴承油膜温升会有所提高,这是因为PTFE材料的导热性能差,使得油膜剪切损耗产生的热量不能快速从推力瓦侧散发出去,最终加大了油膜的温升;而巴氏合金瓦就不会出现该现象。

温度/℃

从图12可发现,巴氏合金瓦推力轴承油膜的进油区存在一个明显的回流区域。这是由于油膜在该区域有较高的压力上升梯度,导致润滑油出现回流造成的。而PTFE瓦推力轴承油膜在该处的压力上升梯度较小,故不存在明显的回流现象。

温度/℃

另外,从温度分布趋势上分析,PTFE瓦推力轴承油膜的最高温度点出现在出油边处;而巴氏合金瓦推力轴承油膜的温度在接近出油边时开始下降。这是由于该处的油膜厚度快速增大,瓦间流道对油膜热对流的影响增大及润滑油本身出现膨胀吸热的缘故造成的。

3 结束语

在水轮发电机组推力轴承设计中,选用PTFE瓦后,经过适当的瓦面修形,可有效改善轴承的热弹流润滑特性,使轴承运行更加安全可靠。PTFE瓦推力轴承热弹流润滑特性具有以下特点。

(1)推力轴承油膜的最大压力降低,使油膜压力分布更均匀。这意味着同等条件下,PTFE瓦推力轴承可以设计更高的平均压力。

(2)推力轴承润滑油膜温升较高,润滑油的流动性提高,在一定温度范围内有利于油膜润滑,但温升过高时,需考虑设计单瓦面积更小的推力瓦。

(3)推力瓦瓦体的温度大幅度下降,其整体热变形相应减小。

(4)通过适当加工推力瓦进、出油边的楔形坡口,可以有效提高润滑油膜的最小厚度,降低发生事故的风险。

(5)推力轴承瓦面的必需润滑油量减小,轴承的润滑损耗减小。

(6)油膜入口区域的回流现象将减弱甚至可能消失,有利于保护推力瓦的表面。

(7)推力瓦面进油侧需加工楔形坡口,对于平均压力大的推力轴承,还必须在出油侧加工楔形坡口,以确保瓦面在热弹变形后整体呈凸形。