基于全钢轴承的混合陶瓷球轴承系列化设计

王东峰,张志恒,申阳,张晓鹏,赵雁

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.国家轴承质量监督检验中心,河南 洛阳 471039)

符号说明

a——接触椭圆长半轴,mm

ae——轴承外圈沟底位置,mm

ai——轴承内圈沟底位置,mm

b——接触椭圆短半轴,mm

B——轴承宽度,mm

c——由接触区尺寸决定的系数

Cr——额定动载荷,N

d——轴承内径,mm

D——轴承外径,mm

Dw——钢球直径,mm

E——外圈沟道直径,mm

fe——外圈沟曲率系数

fi——内圈沟曲率系数

Fa——轴向预紧力,N

Ka——轴承轴向刚度,N/μm

p0——最大接触应力,N

Q——承受的载荷,N

t——轴承装配锁口高,mm

vlim——轴承极限转速,r/min

Z——球数

α——原始接触角,(°)

δ0——消除轴向游隙后内、外圈的相对偏移量,mm

δa——预紧力作用下内、外圈的相对偏移量,mm

δT——温差引起的轴承内、外圈的相对偏移量,mm

ΔGrT——轴承温差引起的轴承径向游隙减小量,mm

ΔGaT——轴承温差引起的轴承轴向游隙减小量,mm

ΔT——外圈加热前后温差,℃

ΔT1——轴承温差,℃

λ——套圈材料的热膨胀系数

由于混合陶瓷球轴承的功能和作用方式与全钢轴承相比没有发生根本性改变,其设计、生产可借鉴相对成熟的全钢轴承的设计理论[1]。但是,混合陶瓷球轴承的设计一定要充分考虑到陶瓷材料和轴承钢材料性能的差异,决不可对全钢轴承的设计理论和方法生搬硬套。因此,为了满足国内传统全钢轴承生产厂家批量化、系列化生产陶瓷球轴承,给出了基于全钢轴承的混合陶瓷球轴承系列化设计理论。使相同型号及球径的混合陶瓷球轴承和全钢轴承在相同载荷状态下内部沟道的最大接触应力相同,以此为准则,进行混合陶瓷球轴承的设计。

1 结构参数的确定

1.1 沟曲率系数的选取

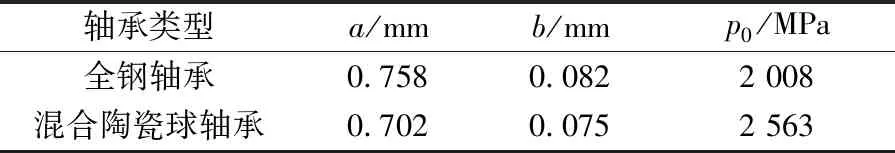

由于氮化硅陶瓷硬度是钢的近2.5倍,弹性模量是钢的1.5倍多,如果全钢轴承的钢球直接换成陶瓷球,势必造成接触应力增大以及其他性能参数的改变,最终导致轴承寿命缩短,工作性能降低。表1是7005C/P4全钢轴承的钢球直接换成陶瓷球后,内圈沟道Hertz接触参数的对比结果(Dw=5.5 mm,fi=0.56,Fa=800 N)。

由表1可以看出,钢球换成陶瓷球后最大接触应力p0增大28%,因此,对于混合陶瓷球轴承,应选取更合理的沟曲率系数。混合陶瓷球轴承的沟曲率系数fi,fe的优化取值是一个十分复杂、庞大的工作,为简化设计计算,使陶瓷球与内、外沟道的最大接触应力与对应的全钢轴承内、外沟道的最大接触应力相等的条件下进行求解,以保证混合陶瓷球轴承的内、外沟道的疲劳寿命和全钢轴承的相同。由陶瓷球的压碎载荷而计算其破坏时的最大接触应力,可以证明陶瓷球完全可以承受比钢球更大的静载荷[2],因此,假设的等接触应力理论是可行的。

表1 全钢轴承和对应的混合陶瓷球轴承的内圈沟道Hertz接触参数的对比

由Hertz接触理论知,球与内、外沟道点接触形成一个椭圆接触区。沟道最大接触应力为[3]

(1)

由(1)式知,在外在受力工况条件相同的情况下,只要保证混合陶瓷球轴承和全钢轴承接触椭圆面积相等就能实现其最大接触应力相等。

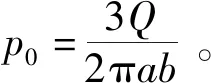

对于传统的全钢轴承,轴承的几何参数和材料参数都是已知的,利用上述各式即可反算出对应的陶瓷球轴承的沟曲率系数。图1是基于Visual C++6.0开发的辅助设计软件输出的同一规格球径、相同球组节圆直径的全钢轴承与内、外沟道产生相同最大接触应力对应的混合陶瓷球轴承的一系列沟曲率系数。

图1 混合陶瓷球轴承与全钢轴承对应的沟曲率系数

1.2 沟位置的确定

为了得到精密的、万能组配的高速混合陶瓷球轴承,需考虑预紧力以及工作温度对沟位置的影响。沟位置可由下式计算得到[4]

ai(e)=B/2+δ0+δa+δT,

(2)

ae(i)=B/2 ,

(3)

δ0=(fi+fe-1)Dwsinα,

(4)

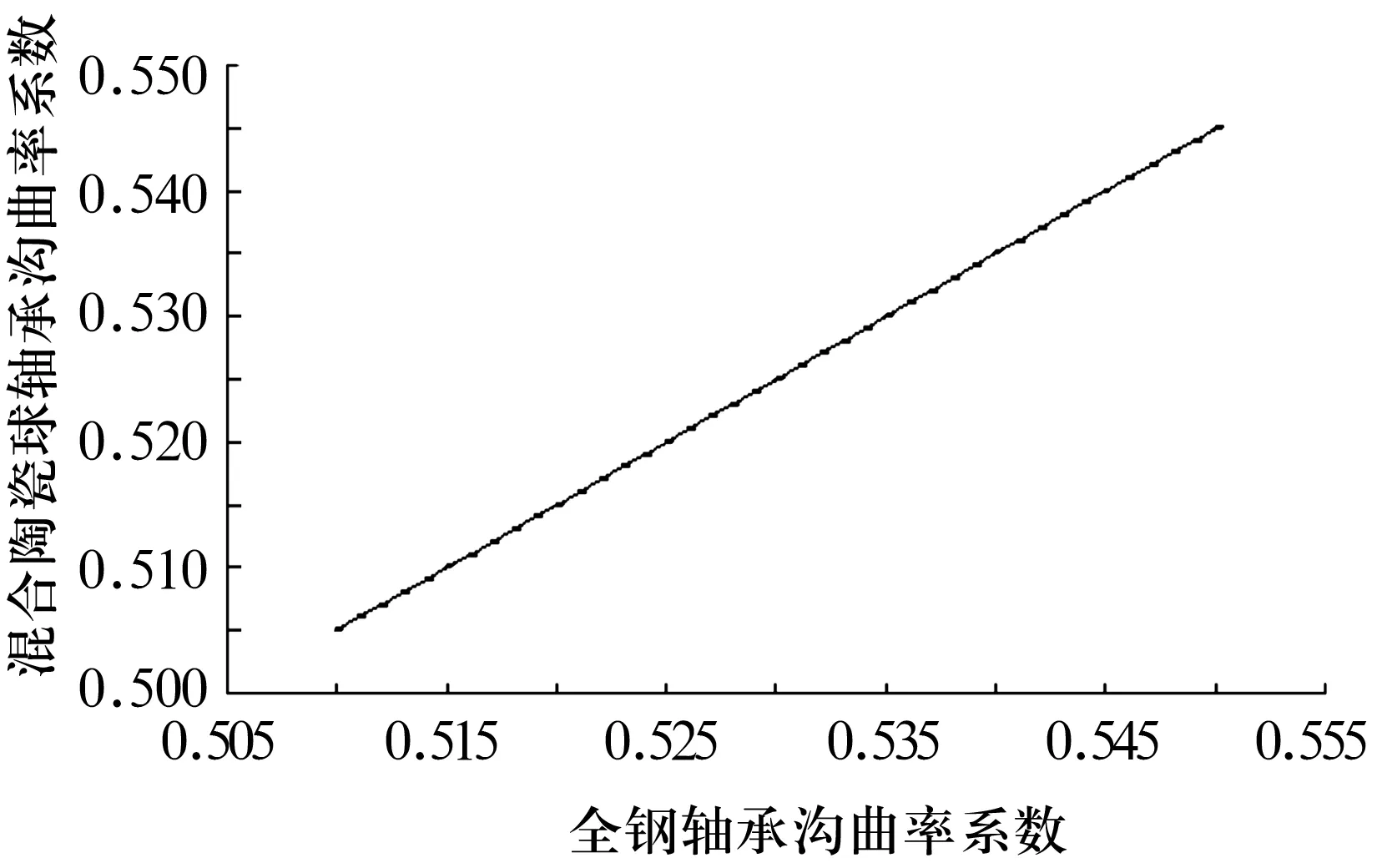

(5)

(6)

ΔGrT=1 000ΔT1λ(D+d)/2。

(7)

1.3 锁口高的确定

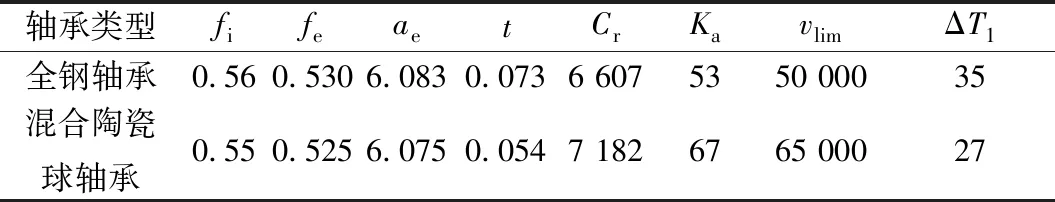

角接触球轴承沟道最低点至沟道素线与坡素线交点的径向距离即为锁口高,也叫坡锁量[5],图2中t即为角接触球轴承锁口高。

图2 角接触球轴承锁口高

由于氮化硅硬度是钢的近2.5倍,弹性模量是钢的1.5倍多。如果t值过大,在轴承热压装配时易造成轴承沟道、锁口的磕碰伤,也会划伤陶瓷球;如果t值过小,轴承成品在运输、安装过程中容易散套。在计算混合陶瓷球轴承锁口高时,为避免计算的锁口高偏大,采用较低温升值,推荐ΔT为80 ℃左右,则[6]

t=λΔTE[2(1+λΔT)]+(fe+fi-1)(1-

cosαmax)Dw/(1+λΔT)。

(8)

1.4 其他结构参数的确定

对于混合陶瓷球轴承与沟曲率系数fi,fe有函数关系的结构参数,如内、外圈沟曲率半径,内、外圈沟道直径等,可以使用全钢轴承的设计计算公式得到;而其他结构参数,如内、外圈挡边高,保持架结构,密封结构等可以直接使用全钢轴承的结构参数值。

2 示例

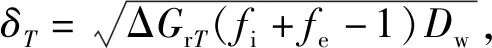

以全钢轴承7005C/P4和同型号混合陶瓷球轴承7005C/HQ1P4为例,施加轴向预紧力Fa=380 N,在保证两轴承沟道的最大接触应力相等的设计理念下,其不同的设计参数及相应的轴承工作性能参数的对比见表2(相同的设计参数未列出)。

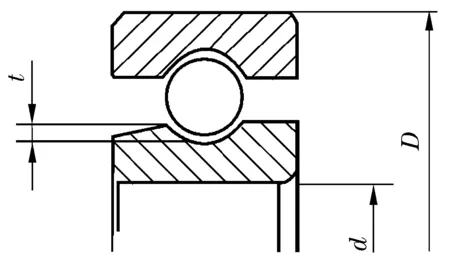

表2 全钢轴承和混合陶瓷球轴承设计参数及性能参数对比

由表2可以看出,与对应的全钢轴承相比,混合陶瓷球轴承的fi,fe减小8%左右,锁口高减小26%,额定动载荷提高约10%,刚度增大26%,极限转速提高30%,温升降低23%,沟位置的偏移量也有所减小;其他参数和全钢轴承一致。

3 结束语

(1)由于陶瓷材料与轴承钢性能的差异,混合陶瓷球轴承沟曲率系数的选取不同于全钢轴承。

(2)混合陶瓷角接触球轴承一般都是两套或多套组配使用,沟位置的选取考虑了轴向预紧力作用下内、外圈的相对偏移量以及工作温差引起的内、外圈的相对偏移量,这样设计的轴承在预紧力下安装能达到万能组配,减少了轴承生产加工时组配修磨工序,也方便了用户使用。

(3)由于陶瓷硬度较大,为了避免轴承合套时碰伤锁口和球,给出了锁口高计算公式。

(4)混合陶瓷球轴承其他结构参数,可以使用全钢轴承的设计计算公式,甚至可以直接使用对应的全钢轴承的结构参数值。

此设计方法可为传统全钢轴承的生产厂家开发生产混合陶瓷球轴承提供参考。