我国轿车轮毂轴承单元开发关键技术研究进展

黎桂华 ,周彦平, 龙正英,汪浔

(1.韶关东南轴承有限公司,广东 韶关 512029;2. 华南理工大学 机械与汽车工程学院,广州 510640)

自1938年SKF公司制造的轮毂轴承单元问世以来,轮毂轴承就一直向着高载荷能力、结构紧凑、免维护、高可靠性以及轻量化方向发展。近年来,SKF公司推出了具有革命性意义的X-tracker不对称轮毂轴承单元,通过改进轮毂轴承单元力矩刚性的方法解决了制动行程过长的问题[1]。自20世纪90年代初我国部分轴承制造企业开始设计制造轿车轮毂轴承单元以来,众多企业和研究机构进行了轿车轮毂轴承关键技术开发的积极研究和有益探索[2-6]。

传统的产品开发周期要1~2年甚至更长。为缩短开发周期及降低开发费用,需要在产品开发早期提供成熟的、质量高的设计方案,这就要求在产品开发早期应用设计优化、性能分析及性能试验评价等技术。轿车轮毂轴承单元开发关键技术包括受力分析及关键性能指标计算、性能分析、设计优化、性能评价等方面的技术。这几个方面的技术紧密相关,构成了自主开发技术的重要组成部分。

1 受力分析及关键性能指标计算

1.1 轮胎载荷

轿车行驶过程中,轿车重量及侧向加速度引起的附加载荷会通过轮胎作用于路面。轮胎载荷即轿车行驶过程中路面对轮胎的反作用力,通常包括径向、轴向轮胎载荷等。文献[7]设计了城市用轿车轮毂轴承载荷谱的测试系统,介绍了轿车匀速、加速及减速时轮毂轴承载荷谱的测试试验方法,对城市道路环境条件下的轿车轮胎载荷进行了测试与特性分析。文献[8]把轿车的行驶简化为线性化刚体运动,建立了轿车稳态转弯模型,对轮胎载荷计算公式进行了推导并分析了轮胎载荷特性。研究结果表明:轿车侧向加速度显著影响轮胎载荷,其对轴向轮胎载荷的影响显著程度大于径向轮胎载荷。研究结果为轿车轮毂轴承耐久性试验载荷谱设计提供了理论依据。

1.2 受力分析

文献[9]提出了具有普遍性的建立轮毂轴承整体三维有限元接触分析模型的准则,以某载重汽车用轮毂轴承为例验证了建模准则的有效性。文献[10]利用ANSYS建立了双列圆锥滚子轴承结构的轿车轮毂轴承及其外围结构的多体接触有限元(FEM)力学模型,该模型在计算Hertz接触应力传统模型的基础上,耦合了柔性座圈挠曲变形的影响,得出了轿车轮毂轴承内、外套圈3D应力分布以及滚动体载荷随外部载荷递增时的变化规律。文献[11]考虑了两列轴承轴向变形协调关系以及受载后接触角的变化,对预载荷为零的双列角接触球轴承的受力作了分析。轿车轮毂轴承属于中、低速应用场合,滚动体离心力和陀螺力矩的影响可忽略不计,而且滚动体上的摩擦力和力矩也不会显著影响载荷分布。文献[12]基于静力学分析方法建立二自由度的数学模型,考虑接触角的变化和轴向预载荷的影响,采用数值求解方法可以求解轿车轮毂轴承的载荷分布。图1显示了轿车轮毂轴承结构及受载分析[12]。图2显示了侧向加速度对载荷分布的影响,侧向加速度对轴承的载荷分布有决定性的影响[12]。图3给出了在侧向加速度分别为-0.55g, -0.25g, 0g, +0.25g, +0.55g时,外列轴承的载荷分布变化情况[12]。

图1 轿车轮毂轴承结构及受载分析

图2 侧向加速度对载荷分布的影响

图3 在不同的侧向加速度下轴承中钢球的载荷分布

2 性能分析

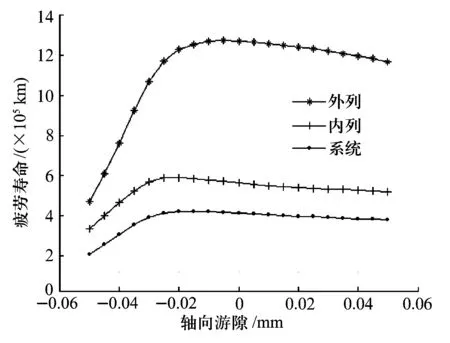

轴向游隙(轴向预载荷)和轮毂偏移量是轿车轮毂轴承重要的开发设计变量,其对轿车轮毂轴承性能有显著的影响。文献[12-14]就轴向游隙和轮毂偏移量对轿车轮毂轴承性能的影响开展了系统研究。

2.1 轴向游隙和轮毂偏移量的影响分析

轴向游隙与轮毂偏移量相比,对轮毂轴承的载荷分布、系统疲劳寿命以及力矩刚性具有更显著的影响。图4显示了在两种典型的行驶状态下,每一列轴承的径向和轴向位移相对轴向游隙的变化情况。图5、图6给出了轴向游隙(轴向游隙为负时即为轴向预载荷)对疲劳寿命和相对倾斜角(力矩刚性)的影响分析结果。图7、图8给出了疲劳寿命、相对倾斜角(力矩刚性)受轮毂偏移量的影响分析结果[13]。

图4 轴向游隙对轴承轴向和径向位移的影响

图5 轴向游隙对相对倾斜角的影响

图6 轴向游隙对轮毂轴承单元疲劳寿命的影响

图7 轮毂偏移量对疲劳寿命的影响 (δ0=-0.02 mm)

图8 轮毂偏移量对相对倾斜角的影响

2.2 力矩刚性分析

国外某些公司应用FEM技术开展力矩刚性分析,取得了较为满意的结果[15-16]。文献[17]基于静力学分析方法, 运用APDL参数化分析技术, 建立了第3代轿车轮毂轴承轮毂凸缘的有限元模型。利用大型有限元分析软件ANSYS对轮毂凸缘在力矩载荷条件下的力矩刚性进行了接触分析和计算, 得到轮毂凸缘主轴的倾斜角变化特性。图9、图10给出了轮毂轴承单元承受力矩M=2 000 kN·mm时,轮毂凸缘盘的轴向位移云图和Von Mises应力云图[17]。结果显示有限元方法能很好地模拟实际情况,能对其刚性进行很好地预测,也为以后轮毂轴承单元整体刚性分析提供了良好的思路。

图9 轴向位移云图

图10 Von Mises应力云图

文献[18]探讨了轮毂轴承对车轮晃动的影响。文献[14]则给出了车轮晃动的理论解释, “车轮晃动”及“轴承异响”等轮毂轴承失效现象的主要起因基本上可以归结为轴承的轴向游隙过大。轴承工作时轴向游隙较大,导致轴承相对倾斜角(力矩刚性)过大,最终表现为车轮晃动和/或轴承异响。

3 设计优化技术

追求汽车关键零部件与整车等寿命是目前汽车行业的一个发展趋势。提高轮毂轴承单元的系统疲劳寿命将有助于提高轿车的安全运行时间和轿车的可靠性,而轿车轮毂轴承的力矩刚性则显著影响轿车的行驶舒适性、转向平稳性以及安全性。随着节能环保要求的日益突出,轿车轮毂轴承单元也朝着轻量化方向发展,CAE技术在开发过程中应用日益广泛。

3.1 以疲劳寿命最大化为目标的设计优化

对于轿车轮毂轴承来说,影响轴承承载能力的结构设计参数和相关的安装使用参数都会对轮毂轴承的内部载荷分布产生显著影响,进而影响系统疲劳寿命和力矩刚性等轮毂轴承重要性能指标。文献[4]和文献[19]研究了运用遗传算法对双列角接触球轴承结构的轿车轮毂轴承进行以疲劳寿命最大化为目标的优化设计方法,设计变量包括钢球个数、初始接触角、钢球直径、球组节圆直径、钢球的中心距等轴承结构参数,还包括轴向预载荷、轮毂偏移量等安装使用参数。

3.2 整体性能优化技术

文献[20]研究了运用模拟退火算法对双列角接触球轴承结构的轿车轮毂轴承进行多目标优化设计。图11给出了当前设计方案和优化设计方案[20]。优化设计方案无论在系统疲劳寿命还是在力矩刚性方面都要明显优于当前的设计方案,尤其是系统疲劳寿命的优势更加明显。研究结果表明,模拟退火算法能够有效地解决离散变量全局寻优问题,所有约束得到满足并获得整体性能最优的轮毂轴承。优化设计方案无论在系统疲劳寿命还是力矩刚性方面都显著地优于当前设计方案。

图11 采用模拟退火的多目标优化结果

3.3 轻量化设计技术

轻量化设计不仅能节省材料成本,而且降低了轿车的能耗,具有很强的应用价值,也将成为将来轮毂轴承发展的一个重要方向。轮毂轴承通过提高一体化程度来减轻整个车轴的重量,同时也便于维护与安装;利用有限元方法对目前最常用的第3代轮毂轴承单元进行整体的分析,得出轮毂轴承单元的承载情况,在保证足够强度的前提下针对载荷小的部位进行结构优化,去除多余材料,减轻轮毂轴承单元重量,但是还没有具体的量化标准及应用指南[21-23]。具有革命性意义的轮毂轴承单元轴铆合技术[24-25]在我国也得到了广泛重视,但是尚缺少系统深入研究。

4 性能评价技术

试验评价是轮毂轴承开发过程中必须的阶段,通常包括耐久性试验、重载试验、弯曲疲劳试验、力矩刚性试验、密封性能试验等。在此,仅讨论耐久性试验、弯曲疲劳试验、力矩刚性测试技术的研究进展。

4.1 耐久性试验

轮毂轴承耐久性试验是轮毂轴承疲劳寿命的重要台架试验方法。目前我国还没有建立轿车轮毂轴承耐久性试验的方法标准,其中试验载荷谱设计是关键。文献[7]对轿车轮毂轴承在国内城市道路路况的行驶条件下进行了载荷谱测试与分析研究。文献[26]在对轮胎载荷计算方法研究的基础上,提出了轿车轮毂轴承单元耐久性试验载荷谱的设计方法。文献[27]对轮毂轴承耐久性试验相关问题进行了分析,提出了采用峭度值辅以温度监控的失效监控方法。

4.2 弯曲疲劳试验

弯曲疲劳试验是评价轮毂轴承性能的另一项重要指标,轿车轮毂轴承单元凸缘盘必须能够承受轿车转弯过程产生的侧向轮胎载荷的冲击。文献[28]运用一种基于旋转弯曲和共振条件的疲劳强度试验方法来考查凸缘盘的疲劳强度,该方法充分考虑了整车状态的实际工况和共振的苛刻条件, 根据迈因纳线性累计损伤的基本假设,对凸缘盘疲劳寿命进行了FEM计算和试验,得到了凸缘旋转疲劳试验结果的沃勒曲线。

4.3 力矩刚性测试

力矩刚性是角刚度的另一种表述, 是轿车轮毂轴承重要的性能指标。轿车轮毂轴承的力矩刚性显著影响轿车的行驶舒适性、转向平稳性以及安全性。国内某公司对轿车轮毂轴承单元的力矩刚性开展了较为系统的理论分析及测试研究[18,29]。一般对轮毂轴承单元施加一定的力矩载荷,通过测量轮毂凸缘相对转向节凸缘的倾斜角来完成力矩刚性分析, 以实现评价轮毂轴承单元整体力矩刚性的目的。研究结果显示:轮毂凸缘盘的力矩刚性与力矩载荷之间近似为线性关系,FEM分析结果与实测结果吻合的较好;由两列轴承位移不同引起的轮毂轴承本身的力矩刚性是轮毂轴承单元整体力矩刚性的主要组成部分,不同结构形式的轮毂轴承单元其各部分在整体力矩刚性中的比重差异较大。研究结果为研究开发整体性能优化的轿车轮毂轴承单元提供了理论指导。轿车轮毂轴承单元的整体力矩刚性试验结果如图12所示[29]。

图12 轿车轮毂轴承单元力矩刚性试验结果(锁紧力矩150 N·m)

5 展望

近几年来我国在轮毂轴承设计开发和制造技术方面进步明显,大大缩短了与国际先进水平之间的差距。相关研究结果将能有效地指导轿车轮毂轴承及其他汽车轴承的设计、制造、检测和应用。但是,与国外著名公司相比,差距仍然巨大。以下方面应该得到轮毂轴承制造厂家和相关研究机构的广泛重视,并对其进行研究。

(1)在Hertz接触应力传统模型的基础上,耦合轮毂轴承外围部件的挠曲变形的影响,研究其载荷分布求解方法,以获得更加真实的轮毂轴承内部载荷分布情况。

(2)研究轮毂轴承的摩擦损耗机理,考虑轴承内部的接触润滑状态,建立轴承热损耗分析数学模型,开展考虑热损耗因素的关键性能分析。

(3)在密封性能设计、轻量化设计以及性能仿真分析等方面基于CAE技术的研究。

(4)研究能更有效地模拟工况条件并反映轮毂轴承失效模式的性能试验评价方法,包括密封性能、重载、弯曲疲劳强度、力矩刚性试验等。