高精度高刚度推力向心组合圆锥滚子轴承

周海军,刘小辉

(1.成都重型轴承研究所,成都 610031;2.成都科华重型轴承有限公司,成都 610300)

为满足目前国内高端装备升级换代,实现全面数控化的要求,进行了高精度数控转台用轴承(转盘轴承)的研究。转盘轴承广泛应用于要求承受较大轴向力及倾覆力矩的装备上,普通转盘轴承精度不高,转速也较低;而高端装备要求数控转台具有高精度、高刚度、较高转速的特性,普通转盘轴承不能满足性能要求。现精密转台轴承常用结构为三排圆柱滚子转盘轴承,轴承结构存在以下不足:(1)无法调整游隙至负游隙状态;(2)不具备高刚度特征;(3)轴承旋转时存在打滑现象,使其许用转速受到限制;(4)套圈的加工工艺性要求高。为了克服以上不足,开发了用于大型精密转台的高精度高刚度推力向心组合圆锥滚子轴承。

1 结构

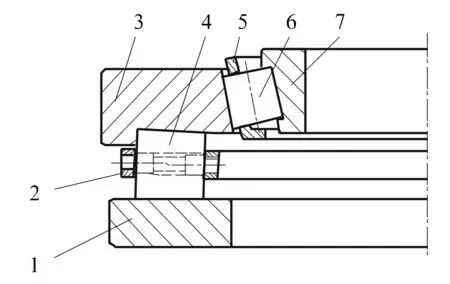

高精度高刚度推力向心组合圆锥滚子轴承工作时可承受轴向、径向载荷及偏载造成的力矩。轴承由2列圆锥滚子及套圈组成,如图1所示。中圈、内圈、滚子6及冲压保持架构成向心圆锥滚子轴承,承受径向载荷及偏载造成的力矩。座圈、中圈、滚子4以及隔离圆锥滚子的支柱保持架构成推力圆锥滚子轴承,承受轴向载荷。图2为推力向心组合圆锥滚子轴承与轴台的连接,其为最常用的安装方式,也可根据实际需要进行安装。

1—座圈;2—支柱保持架;3—中圈;4,6—滚子;5—冲压保持架;7—内圈

1—拆卸螺纹孔;2—轴台;3—压紧环;4—轴承端盖

2 特性

2.1 无间隙安装

该系列轴承是无间隙的配合安装。如图2所示,座圈及内圈与轴台的轴颈为过盈配合(无需热套装配),安装时按顺序放入座圈、滚子4组件、中圈、内圈及滚子6组件。通过连接紧固件(如螺母或螺钉) 压紧轴承端盖,再通过压紧环将作用力传递给内圈,完成安装,这样不仅实现了无间隙安装,而且可以形成负游隙。

安装时是各零件的叠加,拆卸时按相反顺序即可一件一件地取下零件,小过盈配合的座圈、内圈分别通过拆卸螺孔,用螺钉将其顶出,安装、拆卸均相当方便。

2.2 零件加工工艺性好,可实现高精度加工

轴承座圈、内圈及中圈的主要加工面(如内径面、外径面、滚道及挡边)在采用特定的工装后,能够实现一次装夹定位,只需调整磨头即可完成相应各加工面的加工。消除了多次装夹定位造成的累积误差,从而保证了该轴承的高精度加工。

2.3 刚度高,额定载荷大,额定寿命长

由于轴承是无间隙安装,并通过压紧螺母(或一组压紧螺钉)使轴承处于有预紧力的负游隙状态,从而大幅度提高了轴承刚度。与相近尺寸的转盘轴承相比,新型组合轴承的额定载荷及额定寿命[1-2]均有大幅度提高。如开发的KHZZ-08/P2与国外某知名品牌产品[3]的比较见表1。

由表1可知,KHZZ-08/P2与RTC950的轴向额定动载荷比值为3 850/1 290=2.98,相应的轴向额定寿命比值为(2.98)10/3=38.07;径向额定动载荷比值为1 260/530=2.38,相应的径向额定寿命比值为(2.38)10/3=17.99。

表1 KHZZ-08/P2与国外产品的对比

2.4 具有承受偏心载荷的能力

如图1、图2所示,中圈左侧受偏心载荷时,其左侧向下的作用力通过滚子4、座圈传递给轴台的平面,而中圈右侧向上的作用力则通过滚子6、内圈传递给轴台的轴颈,形成抗倾覆力矩的支反力。其承受倾覆力矩的能力可通过加强轴台的强度并适当调整向心推力部分的接触角予以提高。

2.5 旋转精度高

对该轴承施加适当的轴向预紧力后,可以实现加工工件的旋转精度无限接近轴承初始旋转精度。已研发的该系列轴承中,KHZZ-08/P2组合轴承已与新型转台配套用于2.5 m高精度数控立式车床中,加工直径Φ1 900 mm以上工件的径向、轴向跳动均在5 μm以内,达到了P2A(企业标准)旋转精度的要求。

2.6 极限转速高

采用圆锥滚子,避免了滚子在其轴线方向上的窜动和打滑,使得轴承的极限转速得到有效提高。

2.7 主机结构简化

如图2所示,在轴承的中圈上装上传动齿轮(或蜗轮)及工作台面,即为立式转台的典型结构,淘汰了传统立式转台必须的主轴、壳体、2~3套轴承及相应配件,结构大大简化,零件大幅度减小,成本降低。该组合轴承用于其他主机,同样具有简化结构,提高精度、性能及寿命的显著优势。

3 结束语

研制开发的高精度高刚度推力向心组合圆锥滚子轴承具有无间隙配合、高精度、高刚度、大承载、抗偏载及简化主机结构等七大优势。该新型组合轴承可以满足国内高端装备升级换代,实现全面数控化的要求。此新型组合轴承推广应用后,可使相应的重型装备的精度、性能和寿命等提高,同时也为各种重型主机的自主创新创造了良好的条件。