高碳铬轴承钢马贝复合组织淬火新技术

尤绍军,毛玉红,姜长英

(1.瓦房店轴承集团有限责任公司 技术中心,辽宁 瓦房店 116300;2.铁道部驻大连车辆验收室,辽宁 大连 116028)

轴承零件淬火后,不仅要求具有良好的组织、硬度、强度、韧性和尺寸稳定性,同时要求其淬火时不开裂、变形量小。轴承零件淬火工艺是保证轴承零件淬火后满足这些要求的重要因素。轴承零件淬火新技术、新工艺长期以来一直是轴承热处理技术人员的研究重点。

1 轴承零件热处理技术要求

轴承零件热处理后一般要求淬火组织与硬度合格、淬火组织与尺寸稳定性高、变形量小、不开裂。

大型轴承零件的热处理技术要求与中小型轴承零件基本相同,但大型轴承零件一般具有壁厚大、结构复杂和壁厚差较大的特点,淬火加热和冷却时,产生较大的热应力和组织应力,零件变形和开裂的倾向性大。为了达到淬火技术要求,大型轴承零件必须采用具有良好淬透性的高级高碳铬轴承钢,如ZWZ11,ZWZ12,ZWZ13 或ZWZ14钢等,这些高碳铬轴承钢合金元素含量高、Ms点低,淬火开裂敏感性低,但淬火后残余奥氏体较多。

因此,研究在保证大型轴承零件淬火后达到淬火硬度和淬火组织等技术要求的前提下,既减少轴承零件淬火后残余奥氏体量,提高轴承零件的尺寸稳定性,又使轴承零件不易变形开裂的热处理新技术、新工艺对制造重大装备用高端大型轴承具有重大意义。

2 高碳铬轴承钢主要淬火方式

Ms点为奥氏体开始转变为马氏体的温度(高碳铬轴承钢Ms约为220 ℃),Mf点为奥氏体停止转变为马氏体的温度(高碳铬轴承钢Mf约为-70 ℃)。Ms点和Mf点温度主要由钢种和加热条件确定。

按照淬火冷却方式和淬火后得到的淬火组织划分,目前常用的高碳铬轴承钢淬火方式主要有马氏体淬火、下贝氏体淬火和贝马复合淬火。

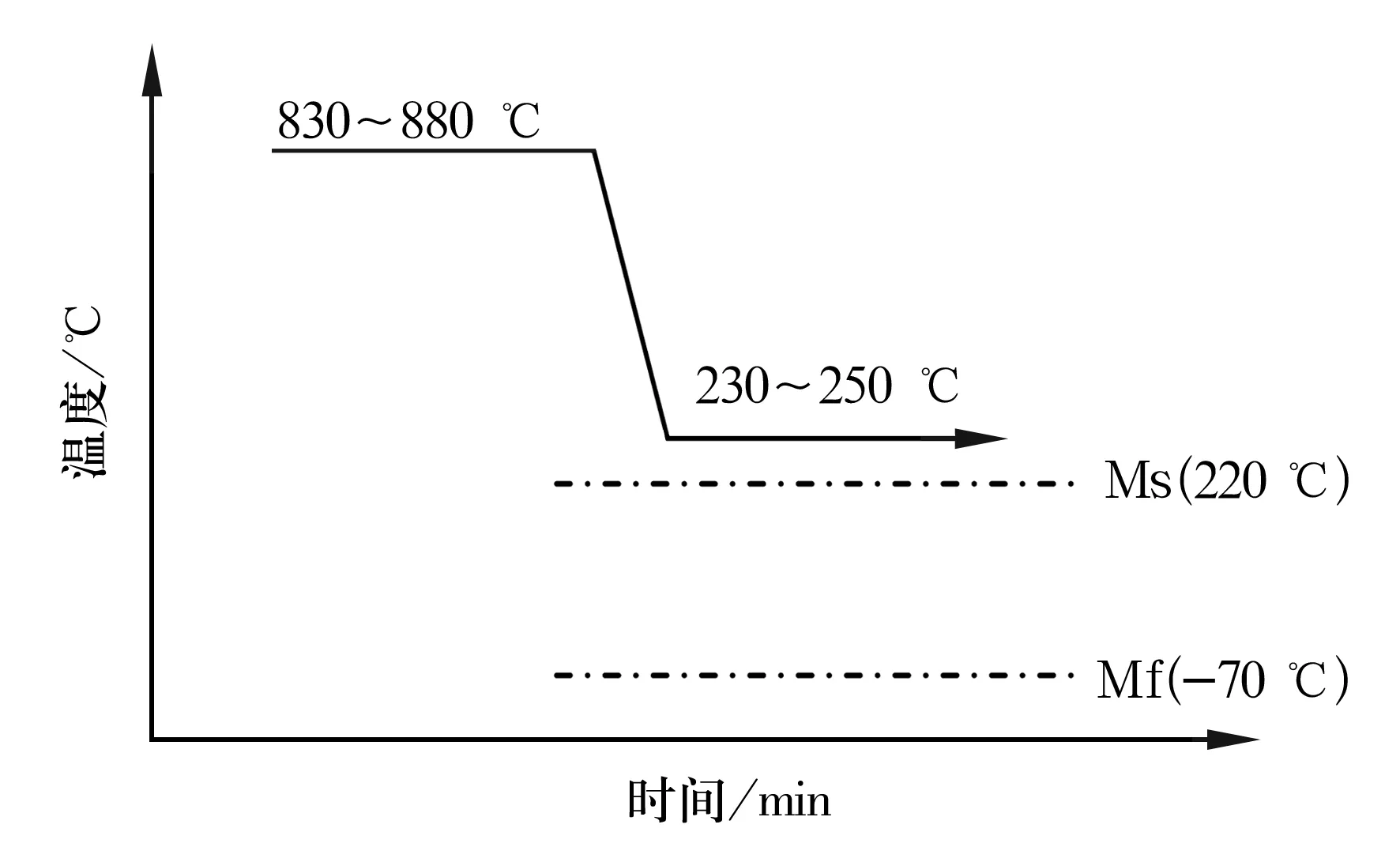

2.1 马氏体淬火

淬火组织:马氏体+少量残余奥氏体+少量残留碳化物。

淬火工艺:加热温度为830~880 ℃(具体温度根据钢种和零件尺寸确定);保温时间根据工件壁厚确定,每100 mm保温0.6~0.8 h,最少保温10min;采用冷却能力足够的淬火介质(主要是淬火油或盐浴)并进行适当的搅拌,确保工件以大于临界冷却速度的冷速冷到Ms点以下一定温度。

马氏体淬火工艺曲线如图1所示。

图1 马氏体淬火工艺曲线

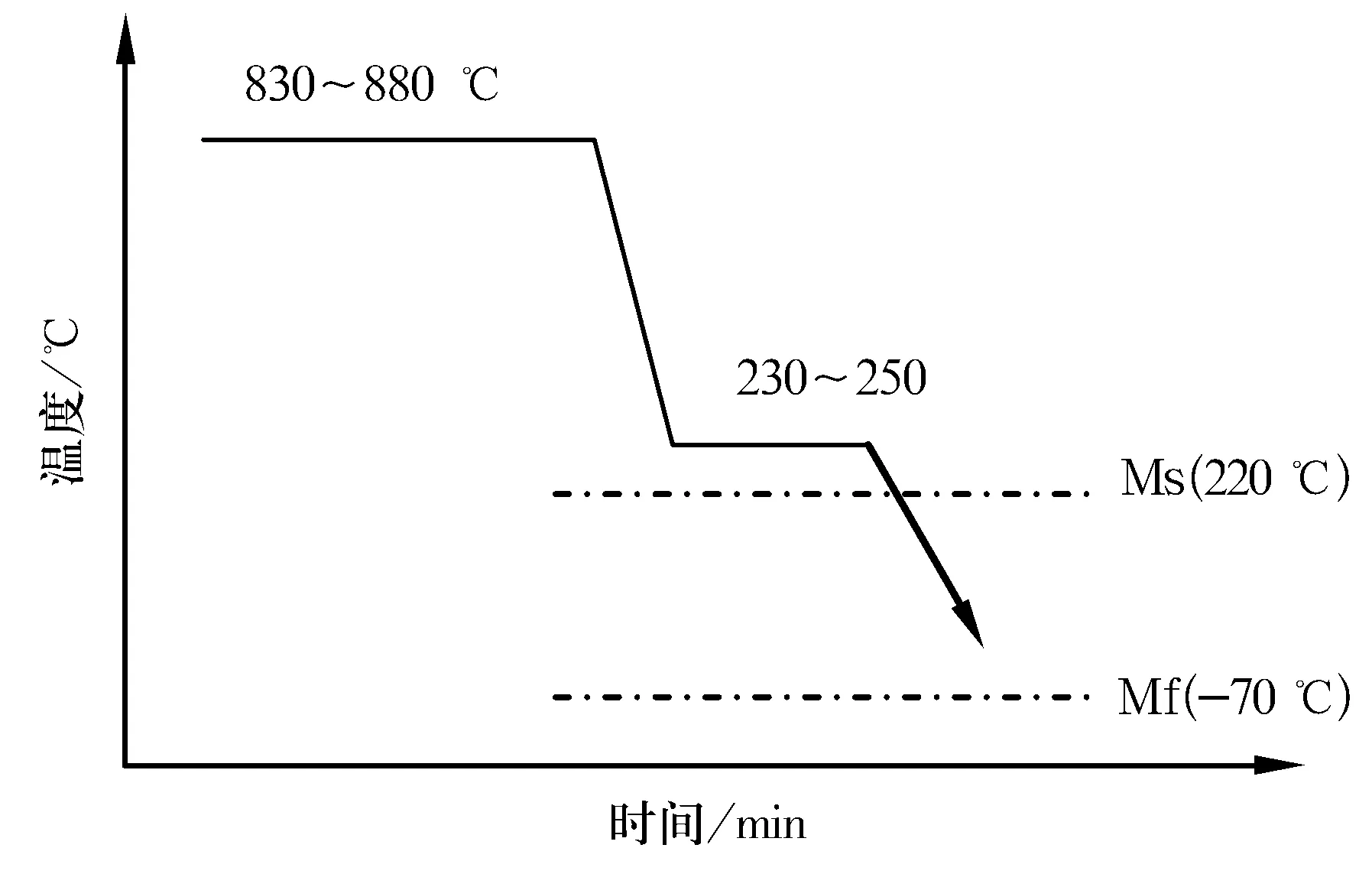

2.2 下贝氏体淬火

淬火组织:下贝氏体+少量残余奥氏体+少量残留碳化物。

淬火工艺:加热温度为830~880 ℃(具体温度根据钢种和零件尺寸确定);保温时间根据工件壁厚确定,每100 mm保温0.6~0.8 h,最少保温10 min;采用冷却能力足够的淬火介质(主要是淬火油或盐浴)并进行适当的搅拌,确保工件以大于临界冷却速度的冷速冷至下贝氏体转变温度区,并等温足够的时间(约4 h)。

下贝氏体淬火工艺曲线如图2所示。

图2 下贝氏体淬火工艺曲线

2.3 贝马复合淬火

淬火组织:下贝氏体+马氏体+少量残余奥氏体+少量残留碳化物。

淬火工艺:加热温度830~880 ℃(具体温度根据钢种和零件尺寸确定);保温时间根据工件壁厚确定,每100 mm保温0.6~0.8 h,最少保温10 min;采用冷却能力足够的淬火介质(主要是淬火油或盐浴)并进行适当的搅拌,确保工件以大于临界冷却速度的冷速冷至下贝氏体转变温区,并等温一定的时间(约0.5 h),使工件内奥氏体部分转变为下贝氏体,然后继续冷却到Ms点以下一定温度,使工件内其余的奥氏体大部分转变为马氏体。

贝马复合淬火工艺曲线如图3所示。

图3 贝马复合淬火工艺曲线

3 高碳铬轴承钢马贝复合组织淬火

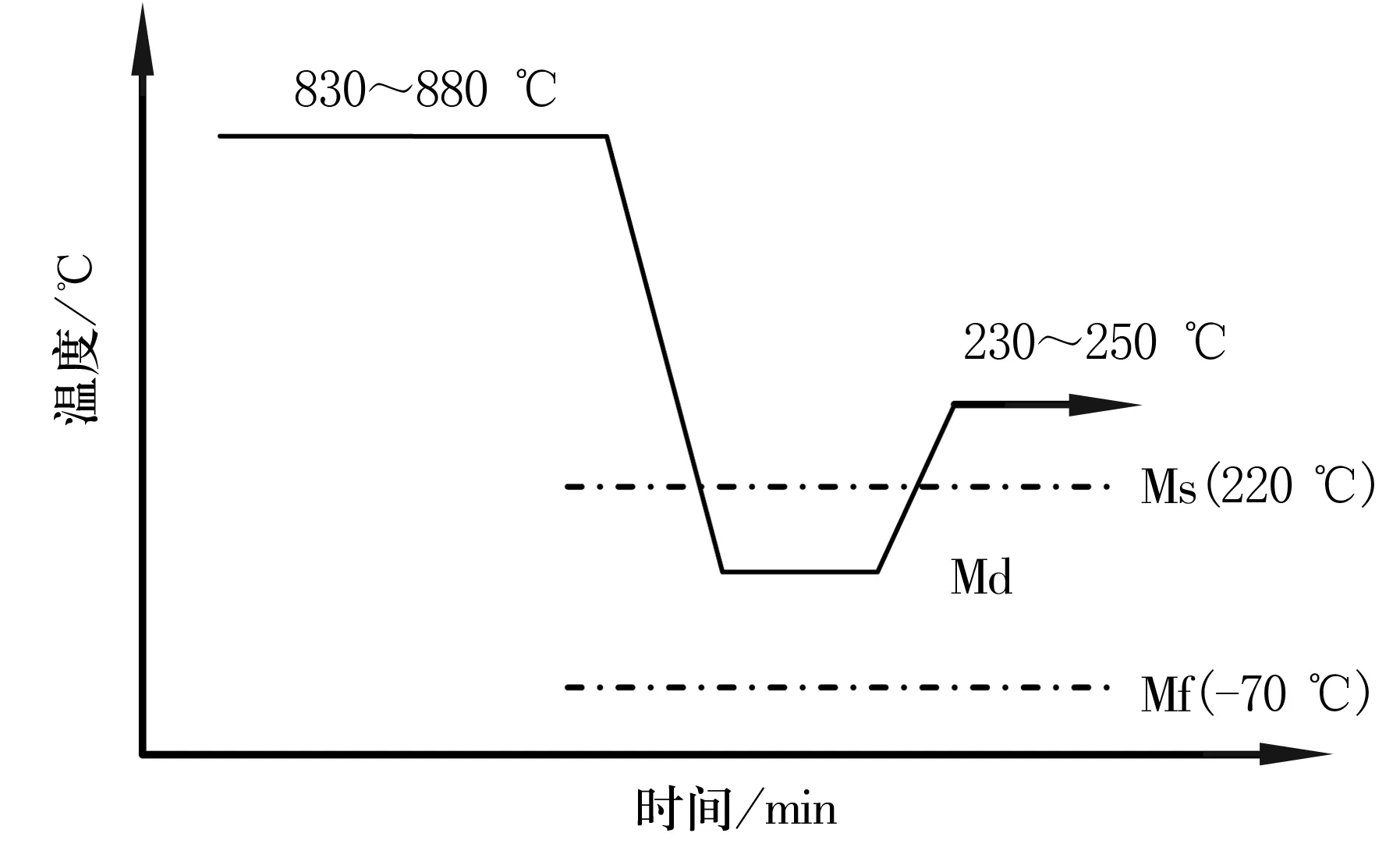

3.1 马贝复合淬火工艺

为了更好地满足大型轴承零件的热处理技术要求,提高热处理质量,研究了一种新的热处理方式——马贝复合组织淬火。

淬火工艺为:加热温度830~880 ℃(具体温度根据钢种和零件尺寸确定);保温时间根据工件壁厚确定,每100 mm保温0.6~0.8 h,最少保温10 min;采用冷却能力足够的淬火介质(主要是淬火油或盐浴)并进行适当的搅拌,确保工件以大于临界冷却速度的冷速冷至Ms点与Mf点之间某一温度Md,并等温一定的时间,保证工件心部也冷到Md,使工件内奥氏体部分转变为马氏体,Md温度越低,奥氏体转变成马氏体的量越多;在工件心部温度冷到Md后,立即将工件转入适当的介质(如空气、热油或盐浴)内加热到下贝氏体转变温度,并等温一定的时间(约4 h),使工件内残余奥氏体转变为下贝氏体,并使已形成的马氏体回火。

马贝复合组织淬火工艺曲线如图4所示。

图4 马贝复合组织淬火工艺曲线

3.2 马贝复合组织淬火的特点

(1)采用的淬火冷却速度更快,不易导致轴承零件淬火时开裂,从而可以使轴承钢更充分的淬火,扩大轴承钢应用范围,充分发挥材料的性能潜力。

(2)淬火组织内的马氏体含碳量比贝马复合淬火组织的低,具有更好的冲击韧性、断裂韧性和耐磨性。

马贝复合组织淬火先发生马氏体转变,奥氏体内含碳量低的部分转变为马氏体,奥氏体内含碳量高的部分在随后的Ms点以上的下贝氏体转变温度等温过程中转变为下贝氏体;而贝马复合淬火先发生下贝氏体转变,奥氏体内含碳量低的部分转变为下贝氏体,奥氏体内含碳量高的部分在随后Ms点以下冷却过程中转变为马氏体,马氏体为大片状的高碳马氏体,其亚结构为孪晶,脆性极大,同时,高碳马氏体片形成时,互相撞击,极易产生内应力和微裂纹。

(3)更低的裂纹敏感性。由于淬火裂纹主要在马氏体转变组织中产生,马氏体含碳量越高,脆性越大,裂纹越容易产生。马贝复合组织淬火时,马氏体含碳量低于贝马复合淬火,同时,淬火过程转变的马氏体组织在随后下贝氏体转变温度等温时进行了及时回火,因而淬火过程不易产生裂纹。

(4)更高的尺寸稳定性。马贝复合组织淬火过程中,不发生奥氏体的稳定化,剩余奥氏体可以更为充分地转变为下贝氏体,淬火后残余奥氏体量少,尺寸稳定性高。

(5)可以按性能要求任意调整马贝复合组织比例。马贝复合组织淬火通过在Ms和Mf之间调整淬火冷却温度,可以灵活有效地调整马贝复合淬火组织内的马氏体和下贝氏体含量,得到需要的组织和性能,并在一定范围内调整零件的尺寸胀缩量。

(6)不需要回火,节约能源,生产周期缩短。马贝复合组织淬火后升温至Ms以上时,使剩余奥氏体转变为下贝氏体的同时,对先生成的马氏体组织进行了充分回火,因而同下贝氏体淬火一样,不需要回火。

3.3 应用示例

294/850轴承外圈外径1 440 mm, 高度172 mm,有效壁厚120 mm,原使用材料为20Cr2Ni4钢。采用马氏体淬火,工艺设备为大型井式淬火炉,淬火工艺为:加热温度870 ℃,保温时间80 min;淬火油冷却,出油温度110 ℃;空冷至60 ℃,回火(200 ℃,10 h)。淬火后工件需要多次回火,工件有环状淬火裂纹出现。

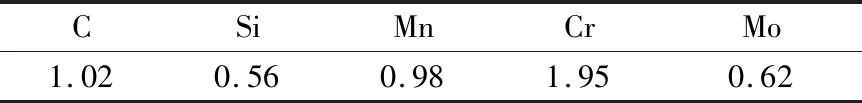

改进后使用ZWZ14高碳铬轴承钢,其化学成分见表1。采用马贝复合组织淬火,工艺设备仍为大型井式淬火炉,淬火工艺为:加热温度870 ℃,保温时间80 min;淬火油冷却,出油温度110 ℃;出油后,立即在下贝氏体温度(235 ℃)等温10 h。淬火完成后无需回火,工件无淬火裂纹。

表1 ZWZ14钢的化学成分(质量分数) %

因尚无马贝复合组织淬火的金相标准,马贝复合组织淬火的金相组织参考JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》的马氏体淬火金相标准评级。用洛氏硬度计检测硬度, X-350A型X射线应力分析仪检测残余奥氏体含量。ZWZ14钢淬火对比结果见表2。

表2 不同淬火方式下ZWZ14钢组织与性能对比

由上述分析结果可知,马贝复合组织淬火可以显著降低裂纹敏感性,淬火后残余奥氏体量少,尺寸稳定性高,淬火后可立即进行下贝氏体温度等温,不需要进一步的空冷或风冷,工艺简化。

某公司多个型号的大型轴承零件原采用20Cr2Ni4钢制造,改用ZWZ14高碳铬轴承钢,并采用了马贝复合组织淬火新技术。改进后,简化了生产工序,缩短了生产周期,杜绝了大型轴承零件淬火开裂现象的发生,减少了零件热处理残余奥氏体量,提高了热处理质量,同时每吨零件节约材料费用约8 000元、热处理费用12 000元。

4 结束语

马贝复合组织淬火新技术具有淬火组织与性能可调控、淬火组织与尺寸稳定性高、淬火变形量小、淬火裂纹敏感性低等特点和优越性,是一种具有显著优点和广阔应用前景的淬火新技术,但是在这种热处理新技术中,材料、热处理工艺参数、组织与性能之间的关系,尚有待深入研究。