汽车偏置碰撞安全性结构改进

王 斌,李华香,史建鹏

(东风汽车公司技术中心,武汉430056)

汽车正面碰撞性能研究是车辆安全设计的重要内容之一。国内法规和C-NCAP主要通过正面100%刚性壁碰撞和40%偏置可变形壁障碰撞对车辆进行试验评价。两种试验的碰撞形态和对乘员的伤害机理不同[1]。正碰时,车身前端全部参与碰撞,在巨大的冲击惯性力作用下,车体刚度大,冲击加速度峰值大,对头部、胸部的冲击伤害往往造成乘员死亡。与生物伤害指标息息相关的因素主要是约束系统,因此,正碰试验主要侧重于对约束系统的评价。而40%偏置碰撞主要评价安全车身结构,考核车身侵入方式对乘员造成的伤害。偏置碰撞时,车辆前端只有一侧主要参与能量吸收,该碰撞形态下车身变形大,乘员室的严重侵入会造成乘员的致命伤害。交通事故统计结果也表明,该事故形态下乘员严重伤害的比例最高。

目前我国对正面100%碰撞的研究比较多,而对40%偏置碰撞的研究相对偏少。全面提高汽车正面碰撞的安全性能,需兼顾这两种碰撞形态,因此开展40%偏置碰撞的研究工作十分必要。

已实施的C-NCAP2012规程中,40%偏置碰撞试验车辆速度由56 km/h提升至64 km/h,这给自主研发的汽车企业带来了严峻的挑战。如何进一步提升汽车结构安全,减小乘员伤亡,是设计人员不断追求的共同目标。

本文研究的某车型在56 km/h偏置碰撞试验中安全性能表现比较理想,但64 km/h偏置碰撞仿真中,性能表现不佳,车身变形过大,结构暴露出不足,安全性能不能达到预期的星级评定要求。在试验验证之前,通过CAE仿真技术对车身结构进行安全改进,是一种省时省力且可靠有效的方法。本文基于碰撞仿真技术对该车型64 km/h偏置碰撞性能进行分析与评估,提出改进方法,切实可行地提升了车身结构的偏置碰撞性能。

1 有限元模型的建立

采用Hypermesh作为前处理建模软件,直接导入CAD模型进行整车建模。整车模型的输入内容包括白车身、四门两盖、悬架系统、转向机构、动力总成、散热系统等主要结构件,其中发动机和变速箱作刚体考虑。建模主要采用壳单元,部分采用实体单元和梁单元模拟。严格保证单元的质量要求,完成后的整车模型单元数共计约80万。

完成整车模型装配后,导入Pam-Crash前处理软件,进一步完成材料定义、配重设置、接触条件、约束条件和结果输出定义等,建立完整的偏置碰撞仿真模型。

2 整车仿真模型的校验

仿真模型完成后,经过多次计算、模型调试与校正,确定模型的正确性和可靠性。

仿真结果的真实性和准确性,通常采用定性和定量的方法进行评价[2]。定性评价方法主要是比较实车试验结果与仿真模拟结果中关键撞击区域的变形模式和各主要部件的变形特征;定量评价主要集中在车身加速度曲线和能量变化曲线的比较分析上。

基于已建立的整车模型,利用Pam-Crash软件,按照C-NCAP2009的要求,分别完成整车50 km/h速度正面碰撞和56 km/h速度40%偏置碰撞的仿真计算。

图1为通过仿真获取的整车碰撞能量曲线。整个模型的沙漏能占总能量的5%以下,质量增加百分比小于1.2%。一般情况下,整个模型的沙漏能占总能量的10%以内,质量增加不超过总质量的5%[3],模型计算精度可得到保证。

通过整车正面碰撞和偏置碰撞仿真计算,输出B柱下端测评点的加速度曲线,与试验曲线进行比较分析,见图2和图3。从仿真与试验的B柱加速度曲线波形对比中可以看出,曲线各时间段的峰值虽然有差异,但两波形的走势具有一致性,因此基本可以认为整车仿真模型是可靠的。

3 整车模型的64 km/h偏置碰撞仿真与结构改进

参照C-NCAP2012规程的要求,以64km/h速度与可变形壁障发生40%偏置碰撞,建立整车仿真模型。通过仿真计算,发现车身结构存在以下不足:一是纵梁系统承载能力不足,前纵梁前端吸能不充分,末端变形较大,抵抗变形能力偏弱,如图4所示。二是A柱上部多处发生折弯,如图5所示。三是地板及地板纵梁变形严重。以上三点导致乘员舱防火墙侵入量和门框变形量较大,车门变形严重。车身结构性能指标达不到预期的目标。

针对上述问题,需对车身结构进行改进设计。分别在图6所示的8个位置进行结构或材料优化。经过多方案的对比分析,采用以下措施能够取得较好的改善效果:

1)前纵梁前端增添诱导槽,改善变形模式。前纵梁末端结构增添加强筋和内加强板,以抵抗变形,减少对防火墙的侵入。前纵梁外板材料由B260LYD改为H340LAD,厚度由1.5 mm改为2 mm。

2)A柱骨架加强板材料由H260YD改为D340DPFC;A柱内增添加强件,里板材料由H260YD 改为 D590TRFC, 厚度由 1.5 mm 改为 1.0 mm。

3)A柱中部和下部、门槛梁前部和后部分别进行结构加强。

4)增加地板纵梁结构,多路径分散碰撞力,合理优化力的传递路径。

进行改进方案整车偏置碰撞仿真计算,改进后车身结构各项性能指标得到明显提高。

选取车门铰链位置对前门框变形进行评价。改进前上、下铰链位置处门框变形量分别为38.6 mm和40.2 mm,改进后的变形量分别是 19.2 mm和16.5 mm。改进方案门框变形有一定程度降低。

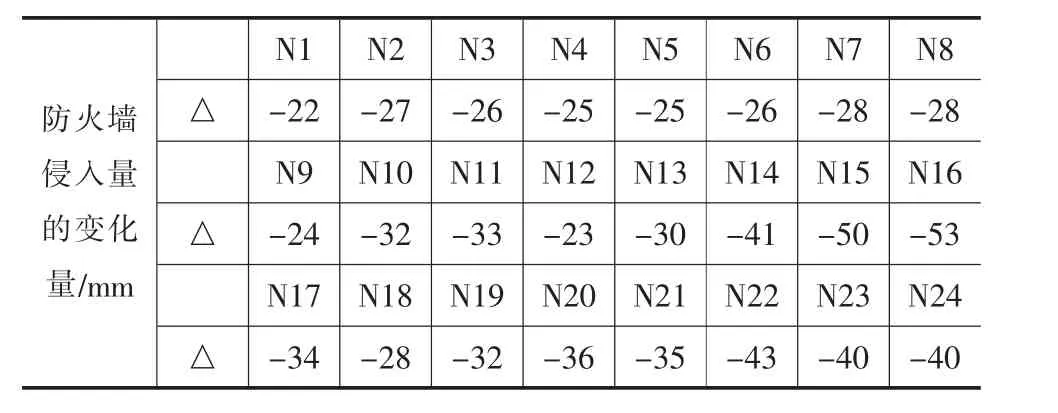

选取图7所示24个前围测评点,评估防火墙侵入量的变化情况。表1和图8分别显示:改进后防火墙侵入量明显减小,尤其是驾驶员脚部关键位置,降低幅度明显。

表1 防火墙侵入量的变化量

通过图9仪表板横梁的测评点的位移曲线亦可以看出,改进后最大后移量由改进前60 mm降至45 mm,满足设计目标要求。

4 结论

通过以上分析与研究,得出以下结论:

(1)50 km/h刚性壁障正面100%重叠碰撞和56 km/h可变形壁障40%偏置碰撞仿真结果与试验一致相关性较好,验证了整车有限元模型的正确性和可靠性,也证明了分析方法的正确性。

(2)通过降低前围防火墙侵入量提升偏置碰撞性能是结构改进的一个重要考虑环节。仅靠优化前端结构是不够的,还需对车身其他结构(包括A柱、门槛梁和地板梁系等)进行系统的改进和优化。

(3)基于CAE仿真技术进行车身结构优化,可以在短时间内快速实现对多方案的性能评价,同时对于改善安全性能,是一种行之有效的办法。与试验相比,通过仿真结果更容易发现结构的问题所在,从而找到最佳改进措施,节约成本。

[1]朱西产.汽车正面碰撞试验法规及其发展趋势的分析[J].汽车工程,2002,(1).

[2]王珏.韩忠浩.轿车正面碰撞仿真与结构改进[J].太原科技,2009,(5).

[3]王志涛.汽车偏置碰撞中的前横梁改进[J].汽车技术,2010,(7).