泵盖气辅成型和注射成型的MPI仿真比较

陈崇辉,杜遥雪,胡建朋

泵盖气辅成型和注射成型的MPI仿真比较

陈崇辉,杜遥雪,胡建朋

(五邑大学 机电工程学院,广东 江门 529020)

利用MPI软件对泵盖分别进行气体辅助注射成型和传统注射成型的仿真分析,结果发现应用气体辅助注射成型的泵盖塑件在充填时间、体积收缩率、气穴、熔接痕、充填结束时的体积温度和合模力等方面比传统的注射成型更具优势,因此利用气体辅助注射成型技术对改善制品质量、提高生产效率和节能降耗等有重要意义.

气体辅助注射成型;传统注射成型;泵盖;MPI仿真

气体辅助注射成型技术是20世纪70年代逐渐发展起来的新技术,可用于生产很多塑料产品,尤其是生产管状和棒状零件,大型平板类零件,形状复杂、薄厚不均、采用传统注射技术会产生缩痕和污点等缺陷的复杂零件等[1]. 这项技术的优点是翘曲变形小,外观质量高,成型周期短,合模力和注射压力低等[2]. 洗衣机和洗碗机的排水泵主要由泵体、泵盖、叶轮、转子、线圈、安装座等组成,大部分零件为注塑件,制品精度要求高[3],其中泵盖是一个具有双管状结构的重要零件,起传送液体和压力的作用,因此要求其具有很高的密封和耐压性能. 本文针对洗衣机的泵盖零件,利用Moldflow Plastics Insight(MPI)软件中的气体辅助注射成型模块和传统注射成型模块进行模拟比对分析,以寻找合泵盖零件成型适宜的生产工艺.

1 泵盖模型的创建及三维模型导入

用Pro/ENGINEER软件根据具体尺寸建立泵盖的实体模型,保存副本为STL格式,然后通过Moldflow6.1软件导出泵盖零件. 同时,新建一个同样的模型用于传统注射成型方式的模拟分析.

划分网格为中层面(Midplane)格式,网格大小的划分要根据零件的具体尺寸来确定,一般是零件最薄面的1.5~2.5倍[4],本文零件的最薄部分为2 mm,以1.5倍即3 mm来划分网格. 网格划分得好坏直接影响分析结果,通常先在计算机上自动划分网格,然后再用手动修复的方式对网格进行处理,最终处理结果为最大纵横比6.033,自由边和交叉边、配向不正确的单元、相交单元和安全重叠单元都符合分析的适用范围. 划分网格后选择气体辅助注射成型模块修复网格、添加气道. 即在泵盖上创建进水口和出水口2个气道,尺寸分别为Φ30 mm和Φ24 mm. 最后验证制品的连通性. 整理好的零件模型如图1所示. 气体辅助注射成型和传统成型的不同:1)在网格划分上,气体辅助注射成型要用中性面划分网格,而传统注射成型一般要用双层面划分网格;2)气体辅助注射成型要另外设置气道,而传统注射成型需要应用侧抽芯机构.

图1 泵盖的网格划分和气道创立

2 两种成型方式的MPI模拟对比分析

泵盖具体的成型方式如表1所示. 根据两种不同成型方式工艺条件的设置,通过Moldflow软件仿真其在充填过程中的流动和翘曲情况.

表1 成型的工艺条件

2.1 充填时间

对充填时间的模拟分析如图2所示,可以看出气体辅助注射的充填时间要比传统注射成型的充填时间少50%以上. 这主要是因为传统注射成型的溶液要100%充满型腔,而气体辅助注射成型可根据具体情况选择合适的预注射量,以此缩短成型周期、提高生产效率.

图2 成型充填时间的比较

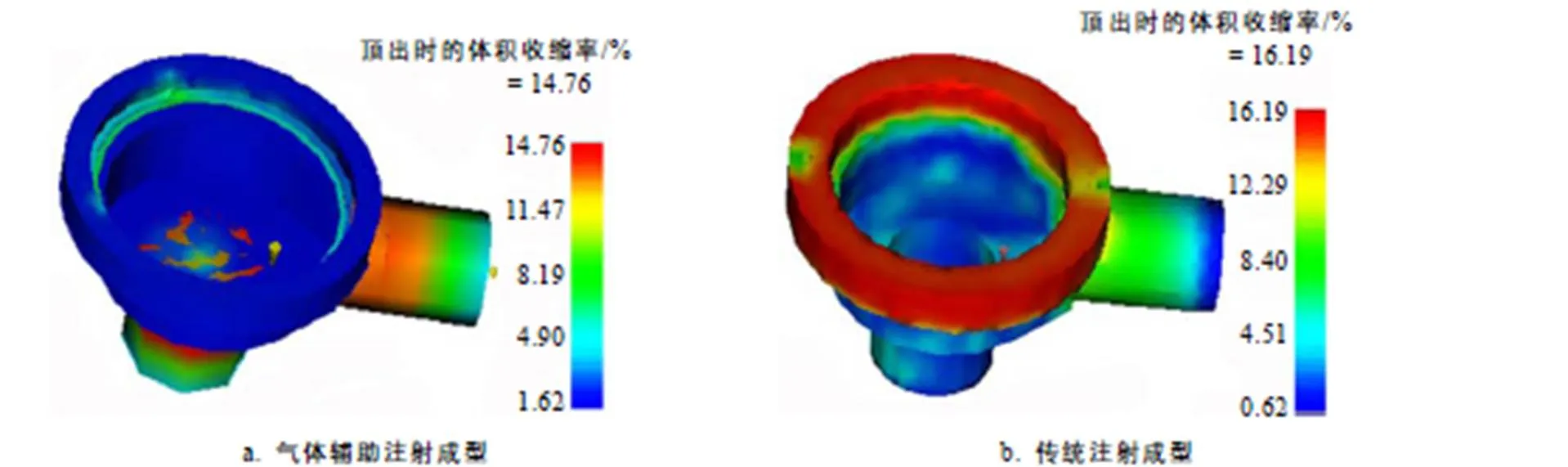

2.2 顶出时的体积收缩率

通过图3-a不难看出:气体辅助注射成型的最大收缩率为14.76%,在两个管道根部收缩率较大,但不影响泵盖的装配精度. 传统注塑成型(图3-b)的最大收缩率为16.19%,收缩率大的位置分布面积大且在泵盖装配的地方(影响泵盖的装配精度). 这是由于气体辅助注射成型的气体在气道内均匀施压,在冷却过程中使熔体不断向收缩部位补充而降低了收缩率.

图3 顶出时的体积收缩率比较

2.3 产生的熔接痕和气穴

从图4、图5可以看出,传统注射成型比气体辅助注射成型产生了更多的熔接痕和气穴. 这主要是因为气体辅助注射成型的保压过程是用气体完成的,整个过程几乎没有压力损失,而传统注射成型的熔体保压会因熔体冷却凝固而使被保压的各部分的压力不均衡,进而在熔体保压压力较低的地方出现熔接痕和气穴.

图4 熔接痕比较

图5 气穴比较

2.4 充填结束时的体积温度

由图6,气体辅助注射成型充填结束时的体积温度为238.2℃,传统注射成型充填结束时的体积温度为250.0℃. 由于在同等冷却条件下,温度低的物品冷却时间较短,因此气体辅助注射成型所需的冷却时间较短、生产效率更高.

图6 充填结束时体积温度的比较

2.5 锁模力

从图7、图8可以看出,气体辅助注射成型的锁模力为1.25 t,传统注射成型的锁模力为1.50 t,气体辅助注射成型的锁模力明显要小一些. 这是因为气体在熔体中的推动作用缩短了流程,从而只需相对较小的气体入口压力即可使熔体紧贴在模腔内壁,降低了模腔内压力,进而降低了合模力. 合模力的降低可以降低对注塑机吨位和模具壁厚及材质的要求,从而达到节能降耗的目的.

图7 气体辅助注射成型的锁模力

图8 传统注射成型的锁模力

3 结束语

从洗衣机泵盖采用两种不同成型方式的仿真结果可以看出,气体辅助注射成型在改善制品质量、提高生产效率、节能降耗等方面都要优于传统的注射成型,但气体辅助注射成型的结构较为复杂,附加成本较高,解决这些问题还需要进一步研究.

[1]李桂金,余林,许林. 气体辅助注射成型制品几种常见缺陷的研究概述[J]. 江西蓝天学院学报,2006, 1(4): 38-40.

[2]AVERY J. Gas assist injection molding principles and application[M]. 北京:化学工业出版社,2003.

[3]杜遥雪,柳天磊. 泵体的热流道注塑成型过程模拟分析[J]. 五邑大学学报:自然科学版,2010, 24(3): 1-6.

[4]周其炎. Moldflow5.0基础与典型范例[M]. 北京:电子工业出版社,2008.

A MPI Simulation Comparison of Gas-assisted Molding and Traditional Injection Molding for Pump Covers

CHENChong-hui, DUYao-xue, HUJian-peng

(School of Mechanical and Electrical Engineering, Wuyi University, Jiangmen 529020, China)

A simulation analysis is made of gas–assisted injection molding and traditional injection molding using the MPI software on pump covers and the results reveal that plastic pump cover parts made by using gas-assisted injection molding are better than those made by adopting the traditional injection molding in filling time, volume shrinkage, cavitation, welding marks, the volume temperature at the end of filling and clamping force. Therefore, adopting gas-assisted injection molding technology is of great significance in improving product quality and increasing production and energy efficiency.

gas–assisted injection molding; traditional injection molding; pump covers; MPI simulation

1006-7302(2012)02-0058-05

TQ327.8

A

2011-09-16

广东省自然科学基金资助项目(S2011010000411)

陈崇辉(1984—),男,河南信阳人,在读硕士生,研究方向为注塑成型技术;杜遥雪,教授,博士,硕士生导师,从事聚合物成型加工CAD/CAM的研究.