核电站压力容器用大型锻件超声波检测标准对比

吴远建

(中国第一重型机械股份公司重型装备事业部, 黑龙江161042)

尽管日本福岛特大核电事故使发展核电的脚步有所放缓,但具备安全、高效、清洁等特性的核能在能源紧缺的中国无疑具有明显的发展优势,中国仍将继续发展核电。因此保证核电站一回路关键设备,特别是反应堆压力容器用锻件的制造质量意义重大。反应堆压力容器多采用锻焊结构,其锻件多使用具有良好可焊性、抗辐照性和较好冲击性的508-III钢或16MND5钢制造。制造过程中存在的缺陷主要有两种:一是冶炼和浇注过程中形成的缩孔、疏松、偏析和夹杂物;另一种是锻造和热处理过程中形成的裂纹、白点、晶粒粗大、重皮和黑皮等。一般在调质处理前,粗加工后和调质热处理后,精加工前对上述锻件进行超声检测,但相关的国外标准在检测及验收上存在较多的差异,笔者对此进行了分析讨论。

1 相关检测标准和检测规范

我单位执行的反应堆压力容器检测标准主要有以下两个:

(1)美国ASME锅炉及压力容器规范中的第II卷、第III卷和第V卷

第II卷A篇铁基材料中SA-508“压力容器用真空处理的淬火加回火碳钢和合金钢”及SA-788“钢锻件技术条件通用要求”规定了超声检测程序性要求和验收标准。第III卷第一册NB分卷一级设备中NB2540“锻件及棒材的检验及修补”规定了需要进行的检验程序及验收标准。第V卷中规定了超声检测方法的通用要求,即第五章“材料超声检测方法”和SA-388“大型钢锻件超声检测标准操作方法”。

(2)法国RCC-M压水堆核岛机械设备设计和建造规则中的第II卷和第III卷

第 II 卷 M篇“材料”中规定了超声检测要求和验收标准(引用标准:NFA04-308 钢锻件超声检测)。第 III 卷 MC篇“检验方法”的MC2000“超声检验”和MC8000“无损检验人员的资格和证书”中对人员和检测方法作了规定。

RCC-M中所采用的设计规则借鉴了“ASME锅炉及压力容器规范”第三卷核动力装置设备(NB、NC、ND、NF、NG)各篇的有关内容,同时吸收了法国在工业发展实践中所取得的成果。RCC-M的制造与检验规则主要是法国本身核工业实践经验的具体体现。在无损检验方面,RCC-M无损检验的项目比ASME-III要求的更多,范围也更广。

2 规范分析与比较

2.1 对检验人员的要求

作为国内制造的锻件,无损检验人员都须符合HAF602“民用核安全设备无损检验人员资格管理规定”中的要求。

RCCM 中MC8010“无损检验人员资格和资格证书”中规定:无损检验人员资格和资格证书按照标准NF EN 473的规定。在欧洲以外,由一个独立的机构,按照一等同的经过承包商认可的相应标准颁发证书。即按照HAF602取得无损检测证书后即可实施检测。

ASME规范中要求按照SNT-TC-1A的规定进行厂内资格评定和颁发证书。即检测人员取得HAF602证书后,还需按照SNT-TC-1A要求取得厂内资格评定(包括本企业设备、产品和规程等方面考试),同时只有III级人员才可编制超声检测规程和超声检测工艺卡。

2.2 仪器和探头

RCCM要求探伤仪应符合EN12668-1的要求,探头符合EN12668-2的要求,组合性能应符合EN12668-3的要求。对设备制造商和使用方也都做了详细的要求,对新购进的超声波探伤仪在设备验收时,经过大修、中修后及长时间未使用的仪器开始使用前,已投入正常使用的超声波探伤仪至少每年必须重新校准一次。任何指标不合格的仪器不允许在产品检测中使用。

ASME 主要对垂直线性和波幅控制线性进行了规定,在示波屏满幅度20%~80%范围内,超声仪应提供误差不超过满屏±5%的垂直显示。超声仪应有波幅控制旋钮,在其有用范围内准确到标称幅度比值的±10%,以便能测量到超出示波屏垂直线性范围的信号。在每次持续使用周期开始或不超过3 个月(取小值),应对垂直线性和幅度控制线性进行评定。标准中同时规定了测量方法。

ASME中没有对设备水平线性的要求,RCCM中规定水平线性要求为小于等于2%。国产化后AP1000项目中,设计方对仪器水平线性也作了此项规定。

ASME直射波检验尽可能使用公称频率为2.25 MHz 的直探头,除非因壁厚、外/内径比值或因几何形状无法进行校准外,一般均采用1 MHz 的45°斜探头。

RCCM中直探头尽可能使用4 MHz 探头,斜探头尽可能使用2 MHz 45°探头。

由一些专业文献可知,频率越高,可发现的缺陷越小;脉冲宽度越小,分辨力也就越高,有利于区分相邻缺陷且缺陷定位精度高。从ASME使用的探头频率较低中可看出RCCM对超声波检测的要求高一些。

2.3 扫查速度及扫查覆盖率

ASME要求扫查速度不得超过150 mm/s。扫查覆盖率范围至少为换能器(压电晶体)垂直于扫查方向尺寸的10%。

RCCM要求扫查速度不大于100 mm/s。扫查覆盖率为换能器直径的20%以上。

可以看出ASME对扫查速度和扫查覆盖率的控制低于RCCM标准。

2.4 盲区

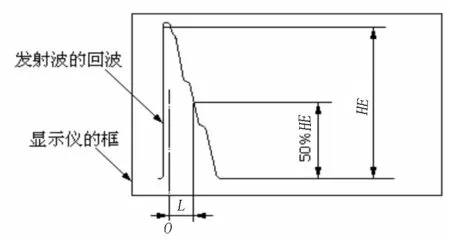

RCCM规定,当需要时,记下被检材料厚度范围内的盲区(以mm 表示),该厚度通常用如下图所示的在标准状态下相应于反射体距扫查面的最远距离L来表示。对于直探头的盲区需要增加双晶探头进行检测。

O—相应于探头发射点(时基O) HE—屏高 L—盲区长图1 盲区测量图Figure 1 The measuring chart of blind area

ASME 中没有对盲区的说明。笔者认为原因主要为:(1)ASME当量的要求为∅6.4 mm,相对较大,灵敏度较低,始脉冲较小;(2)由于相同大小的缺陷,越靠近探头,其反射回波越高,对底波的影响也越大;(3)很多近表面缺陷将使始脉冲变宽,或底波后面将有回波显示;(4)增加斜波束检测,可有效对近表面缺陷进行检测。

2.5 检测时机

各标准都要求应在性能热处理之后形状简单时进行超声检测。对于制造厂为尽早发现锻件中的缺陷,一般在调质前进行一序内控超声检测。

2.6 检测方法及试块

2.6.1 直射波检验

RCCM 中MC2300锻件的超声检测中,直探头检测使用距离波幅曲线(DGS)方法。无需制作试块,减少了很多制造成本。

ASME规定使用底面反射法和试块法确定检测灵敏度。试块为一系列∅6.4 mm的平底孔试块。

2.6.2 斜射波检验

RCCM规定斜射波检测使用距离波幅曲线(DAC)方法,当e(厚度)小于100 mm时,用刻槽试块;当e大于等于100 mm时,用侧边∅2 mm横孔试块,可在侧边钻不同深度的孔。

ASME 规定标准试块应当和它所代表的锻件有相同的标称成分、热处理参数和厚度。校准试块的表面粗糙度应与被检工件相似,但不能更优。如果是同一批锻件,则可以把其中的一个锻件作为校准试块。内壁切槽(矩形或60°V型槽)深度最大应为标称厚度的3%或6 mm,选用其中的较小值,其长度约为25 mm,而厚度则取决于被检锻件的厚度。如有可能,最好是在工件的余量或工件的试样上开槽,几乎每个锻件需对应一块试块,需制作大量试块。

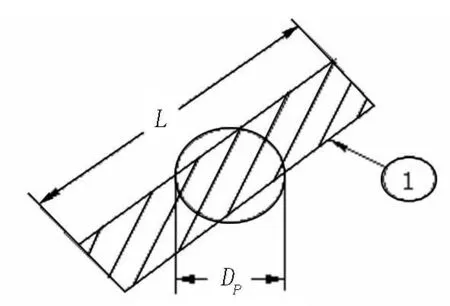

图2 伸展缺陷L>DPFigure 2 Extensional defect

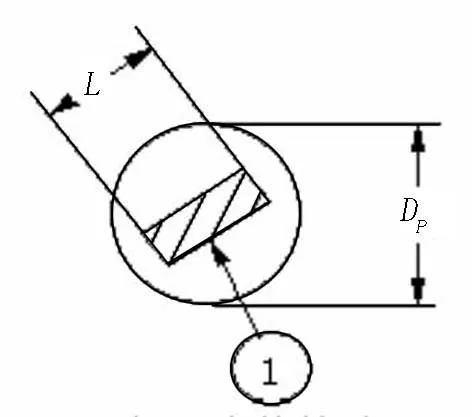

图3 点状缺陷L≤DPFigure 3 Spot defect

图4 孤立的点状缺陷L≤DP且d>40 mmFigure 4 Separate spot defect

图5 密集的点状缺陷L≤DP且d≤40 mmFigure 5 Clustered spot defect

2.7 缺陷分类

RCCM引用标准“钢锻件超声检测(NFA04-308-1998)”中对点状缺陷、孤立点状缺陷、伸展缺陷或点状密集缺陷的定义,具体如图2~图5所示:

(1)当至少有一个常规尺寸大于声束在缺陷深度处的宽度时,缺陷被定义为伸展缺陷(见图2)。

(2)当缺陷的所有常规尺寸最大只等于声束在缺陷深度处的宽度时,缺陷被定义为点状缺陷(见图3)。

(3)在工件中,当相应于缺陷显示最大波幅的点之间的距离d大于40 mm时,点状缺陷被认为是孤立的点状缺陷(见图4)。

(4)在工件中,当相应于缺陷显示最大波幅的点之间的距离d小于等于40 mm时,点状缺陷被认为是密集的点状缺陷(见图5)。

ASME标准中除对容器壳体专用的垂直射束检验标准(见验收标准栏)中单个缺陷和密集缺陷的验收进行详细规定外,其它没有对缺陷进行分类。规定较笼统,具体操作时还应由合同双方确定相关内容。相比ASME标准,RCCM标准的执行性更好一些。

2.8 验收标准

2.8.1 直射波检测

ASME中NB2542.2 验收标准分为一般规定和容器壳体特殊规定两种。

(1)一般产品垂直射束检验标准

用垂直射束检验时,若显示一个或多个缺陷反射波,且反射底波完全消失,而反射底波的消失与锻件的几何形状无关,则锻件不合格。当反射底波高度下降到荧光屏总标定高度的5%以下时,可认为反射底波完全消失。

(2)容器壳体专用的垂直射束检验标准

1)用径向垂直射束检验法检验按细晶粒熔炼工艺制造的用于容器壳体的环形锻件时,若检验结果表明存在一个或多个导致连续反射底波完全消失的反射波,并导致在同一个平面上有连续显示,且显示部位不能被直径为3英寸(75 mm)或壁厚的1/2(取两者中的较大值)的圆所包围,则锻件不合格。

2)此外,若2个或2个以上的尺寸小于1)项规定的缺陷,则为不合格缺陷。除非缺陷间的最短距离等于较大缺陷的最大直径,或者可用上述1)中规定的圆把这些缺陷部位包围起来。

ASME中SA-508补充要求S2中规定如下:

不允许有大于等于规定的参考试块中平底孔信号的显示。

对于检测截面厚度小于等于305 mm的锻件,参考试块应包含一个∅6.4 mm的平底孔;对于大于305 mm小于等于457 mm的锻件,孔的直径应该为9.5 mm;对于大于457 mm小于等于610 mm的锻件,孔的直径为13 mm。

RCCM引用NFA04-308-1988中验收标准,除堆芯筒体(单个不大于∅3 mm,其它不大于∅2 mm)外,其它锻件验收标准为:单个不大于∅5 mm,其它不大于∅3 mm。

RCCM中对于底波衰减至5%以下的也不予验收。与ASME中反射底波完全消失一致。

分析上述规定可得出,对于直射波检测,ASME的验收规定主要是根据缺陷是否使底波消失,以及使底波消失的缺陷密集情况和当量法来评价,评价方式基本与RCCM标准相似。但对于当量评定中,RCCM比ASME相对严格一些。

2.8.2 斜射束检验标准

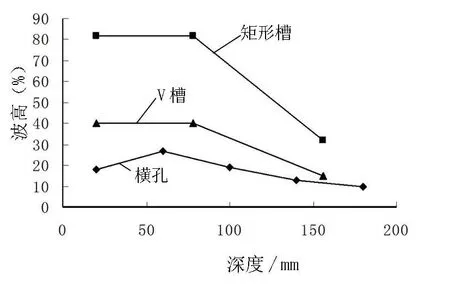

图6 横孔与V槽波幅对比曲线Figure 6 Amplitude comparative curves between cross bore and V shaped groove

图7 横孔、矩形槽、V槽波幅对比曲线Figure 7 Amplitude comparative curves of cross bore, rectangular groove and V shaped groove

ASME标准中NB2542规定,用斜射束检验时,若检验结果表明锻件有一个或更多的缺陷,显示的波幅超过适当标定的缺口显示的波幅,则此锻件不合格。

RCCM验收标准为:凡缺陷波幅大于DAC曲线,均不予验收。

对斜射横波检测,ASME 仅采用切槽进行灵敏度调整和评定,而RCCM 对壁厚大于 100 mm 的锻件采用横孔进行灵敏度调整和显示评定。

图6和图7为不同深度V槽和∅2 mm横孔距离波幅曲线的对比,从图中可以看出,ASME标准对于产品近表面缺陷的控制要严于RCCM标准(因ASME标准中规定,第一个槽反射波前面的DAC线为水平线),而RCCM规定同一锻件各区域深度所用评定反射孔为相同大小。ASME标准体现了缺陷越靠近表面,控制越严格,越远离表面,要求越低的原则,这也与锻件的受力状态相符。

3 结论

目前,我国正在进行核电锻件制造的国产化工作,在制定核电锻件无损检测技术条件时,要充分借鉴ASME标准和RCCM标准中的相关规定,并注意以下问题:

(1)经验证明,应加强工件近表面及焊缝区的质量控制,此区域为锻件的重要区域,建议对此部位的超声检测及验收进行特殊规定。

(2)建议设计方编制国内适用的无损检测技术条件(包括检验方法和验收标准),由于ASME规范中很多的验收是最低限度的要求,建议结合我国核电锻件的制造能力,合理制定验收标准。

(3)在制定相应标准时还应考虑衰减的测量及评价。

(4)在检测要求中,建议尽量少制作专用试块,斜波束试块可借鉴RCCM标准要求,使用横孔试块。同时应考虑对于带曲率工件用平面试块校准灵敏度时的灵敏度补偿工作。

[1] NF A 04-308-1988 钢锻件超声波检测[S].

[2] ASME锅炉及压力容器规范,第II卷、第III卷、第V卷[S].

[3] RCC-M 压水堆核岛机械设备设计和建造规则[S].

[4] 钟志民,毕炳荣.压水堆承压容器厚大锻件超声检测标准的比较 [J].无损检测,2007,29(4).