潜艇耐压液舱设计

黄镇熙,王祖华

(武汉第二船舶设计研究所,湖北 武汉 430064)

潜艇耐压液舱设计

黄镇熙,王祖华

(武汉第二船舶设计研究所,湖北 武汉 430064)

以Sysware为设计平台,以满足现行规范要求为设计条件,对实肋板带液舱壳板纵骨的耐压液舱进行了优化设计。通过对设计变量、约束条件及目标函数的分析,提出了耐压液舱优化设计的主要设计变量、约束条件及目标函数。通过对算例的优化,对耐压液舱的设计提出了优化设计方向,对实肋板减轻孔的设计提出了改进意见。本文对耐压液舱的规范设计具有一定的指导作用。

潜艇;耐压液舱;纵骨;实肋板;优化设计

0 引言

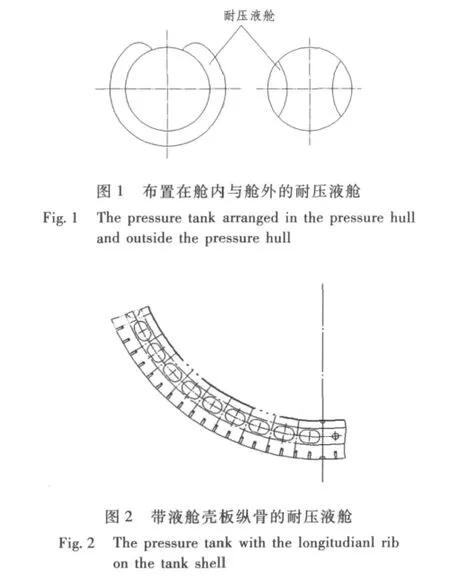

潜艇耐压液舱的主要功能是调整潜艇的重量及平衡潜艇左右舷的重量。当潜艇处于水下潜航状态时,潜艇所排开水的体积是固定的,即潜艇所受的浮力是不变的,当潜艇中的变动载荷消耗和代换时,可通过调整耐压液舱中的水量来保持潜艇的重力与浮力的平衡。潜艇耐压液舱一般布置在潜艇的重心附近以满足在重量调整时,潜艇的重心变化较小。单壳体潜艇耐压液舱布置在耐压体的内部,双壳体潜艇耐压液舱常布置在耐压体的外部,如图1所示。本文主要对双壳体潜艇耐压液舱进行讨论,故在以下的论述中都指布置在耐压体外部的耐压液舱。由于耐压液舱要承受与耐压壳板相同的水压,故耐压液舱的设计压力与耐压壳体一样。这就导致了耐压液舱结构复杂、结构刚度大、重量大、施工困难等特点。从耐压液舱的结构形式来看,主要有托板式、实肋板式、实肋板带液舱壳板纵骨、实肋板带双纵骨结构等。托板式与实肋板式结构由于承载能力较差,故使用较少,实肋板带双纵骨结构由于施工条件差本文也不准备讨论。本文主要对实肋板带液舱壳板纵骨的耐压液舱(如图2所示)设计进行研究与讨论。

耐压液舱的应力错综复杂,应力集中严重,结构重量比无耐压液舱区域的单壳体结构重量大一倍以上,因而耐压液舱的结构设计一直受到广大学者的关注。国内对耐压液舱设计已有很多研究,文献[1-2]对耐压液舱的计算方法进行了研究与分析,文献[3-4]对耐压液舱的应力及优化计算进行了研究与分析,但在满足现行规范设计的条件下,指导耐压液舱优化设计的研究不多。

耐压液舱的设计首先要满足现行规范要求,在规范设计的基础上用有限元验证。本文主要研究在满足国内现行的潜艇规范条件下,使耐压液舱的设计既快速又科学合理。

1 带液舱壳板纵骨的耐压液舱结构设计要求

1.1 规范对耐压壳板的设计要求

由于耐压壳板受水压力及实肋板的挤压,在耐压液舱区域的耐压壳板要承受比普通的耐压壳板更大的作用力。规范对耐压壳板有强度及稳定性要求。规范要求实肋板根部耐压壳板外表面纵向应力及相邻实肋板跨中耐压壳板内表面纵向应力满足规定的强度要求;规范也要求液舱区域耐压壳板极限承载能力满足规定的设计载荷要求。

1.2 规范对液舱壳板的设计要求

规范对液舱壳板有强度及稳定性要求。强度要求主要对实肋板根部液舱壳板纵向应力、相邻实肋板跨中纵骨根部液舱壳板中面周向应力及液舱壳板板格中心外表面周向应力小于规范规定的值;稳定性要求主要指液舱壳板板格稳定性及液舱壳板整体稳定性满足规定的要求。

1.3 规范对液舱舱壁板的设计要求

规范对舱壁板有强度要求。强度要求主要指液舱横舱壁板边弯曲应力、横舱壁径向加强筋自由翼缘弯曲应力及横舱壁径向加强筋端部截面腹板剪应力小于规范规定的值。

1.4 规范对实肋板及加强筋的设计要求

规范对实肋板及加强筋有稳定性要求。稳定性要求主要指实肋板板格稳定性及实肋板径向加强筋稳定性满足规定的要求。

1.5 规范对液舱壳板纵骨的设计要求

规范对液舱壳板纵骨有强度要求。强度要求主要指实肋板根部纵骨自由翼板上总应力及纵骨跨端腹板剪应力满足规定的强度要求。

1.6 设计要求的实施

上述所有的规范对耐压液舱的设计要求都将转化成耐压液舱优化计算中的约束条件来实施。

2 耐压液舱壁优化计算准备

2.1 耐压液舱壁设计变量分析

对带纵骨的耐压液舱结构分析后可以发现其设计变量很多,总计约有几十个设计变量。如果对几十个设计变量不分主次眉毛胡子一把抓,就会花费大量的计算时间而且得不到好的结果。如何才能既减少设计变量数目又能简化计算呢?通过仔细分析结构特点可以发现耐压液舱特点是结构复杂,立体交叉。为了使结构传力明确,必须是纵横结构互相对应并交汇在某些公共点。例如横舱壁的加强筋应与纵骨相对应,即在横舱壁上有纵骨通过之处都应设置径向加强筋。实肋板上径向加强筋也必须设置在有纵骨通过之处,虽然不用在每根纵骨通过之处都设加强筋,也要在间隔1根处设加强筋。因此只要纵骨的间距发生改变,横舱壁上的加强筋及实肋板上的加强筋的数量都会发生改变,可以说纵骨的间距是一个重要的设计变量。其次,肋骨间距也是一个重要的设计变量,肋骨间距改变后其他设计变量都会发生较大改变。其他较为敏感的设计变量有耐压壳板厚度、液舱壳板厚度、横舱壁厚度、实肋板厚度等。敏感是指它的改变会对约束条件产生较大的影响。对于纵骨、横舱壁上的加强筋及实肋板上的加强筋这样的设计变量,如果按加强筋的面板厚度与宽度、腹板高度与厚度来设置设计变量,那就要设置12个设计变量,实在太多,不利于优化计算。为了减少这样的设计变量,本文计算中首先设置一个系列的型材,以正整数区分,从6开始按1递增直至30。每个数都与1个相应的型材对应。还设置1个腹板截去高度作为辅助参数,该参数也取正整数。这样就可以用2个设计变量来描述一种加强筋的剖面要素。对上述12个设计变量就可以减少成6个。对其他的设计变量则采取某些约定,如对实肋板环向筋的大半径及小半径则取成与耐压体计算半径及耐压液舱壳板计算半径间距相等的位置。对实肋板的减轻孔半径看作常数,在优化系列计算中保持不变;对减轻孔的长度可取作实肋板径向筋间距的某个数。采取约定后有些设计变量就可以通过计算得到。对计算压力、耐压体计算半径及耐压液舱壳板计算半径,在优化计算中,可以保持不变以减少设计变量。虽然纵骨的间距与肋骨间距是重要的设计变量,但纵骨的间距与许多变量相关,几何关系复杂,其变化的步长用所含的径向角来表示,肋骨间距变化的步长按50 mm计算,所以本文计算中对纵骨的间距与肋骨间距采用设定的方法来调节,不直接列为设计变量。本文中,共设定了耐压壳板厚度、液舱壳板厚度、横舱壁厚度、实肋板厚度、纵骨、横舱壁上的加强筋及实肋板上的加强筋等10个设计变量。

2.2 耐压液舱壁目标函数研究

潜艇结构优化计算主要目的还是减少结构重量,因为结构重量太大,会给总体的浮力平衡带来很大困难,甚至会使潜艇无法上浮。因而,本文优化计算的目标函数还是取作结构重量。在规范计算中,耐压液舱的上部圆弧半径与计算无关,所以在结构重量计算中仅取下部90°圆弧部分的重量,液舱长度取20个肋距,内含2个横舱壁及舱壁加强筋、19个实肋板及实肋板加强筋、纵骨、耐压壳板及液舱壳板。为消除长度不同引起重量差异,本文计算中采用单位长度的重量(kg/m)来表示。在本文的目标函数计算中未计及竖龙骨及竖龙骨上加强筋重量,因该结构的强度由坐墩计算控制,在耐压液舱计算中可视作常量。

2.3 耐压液舱壁优化计算工具

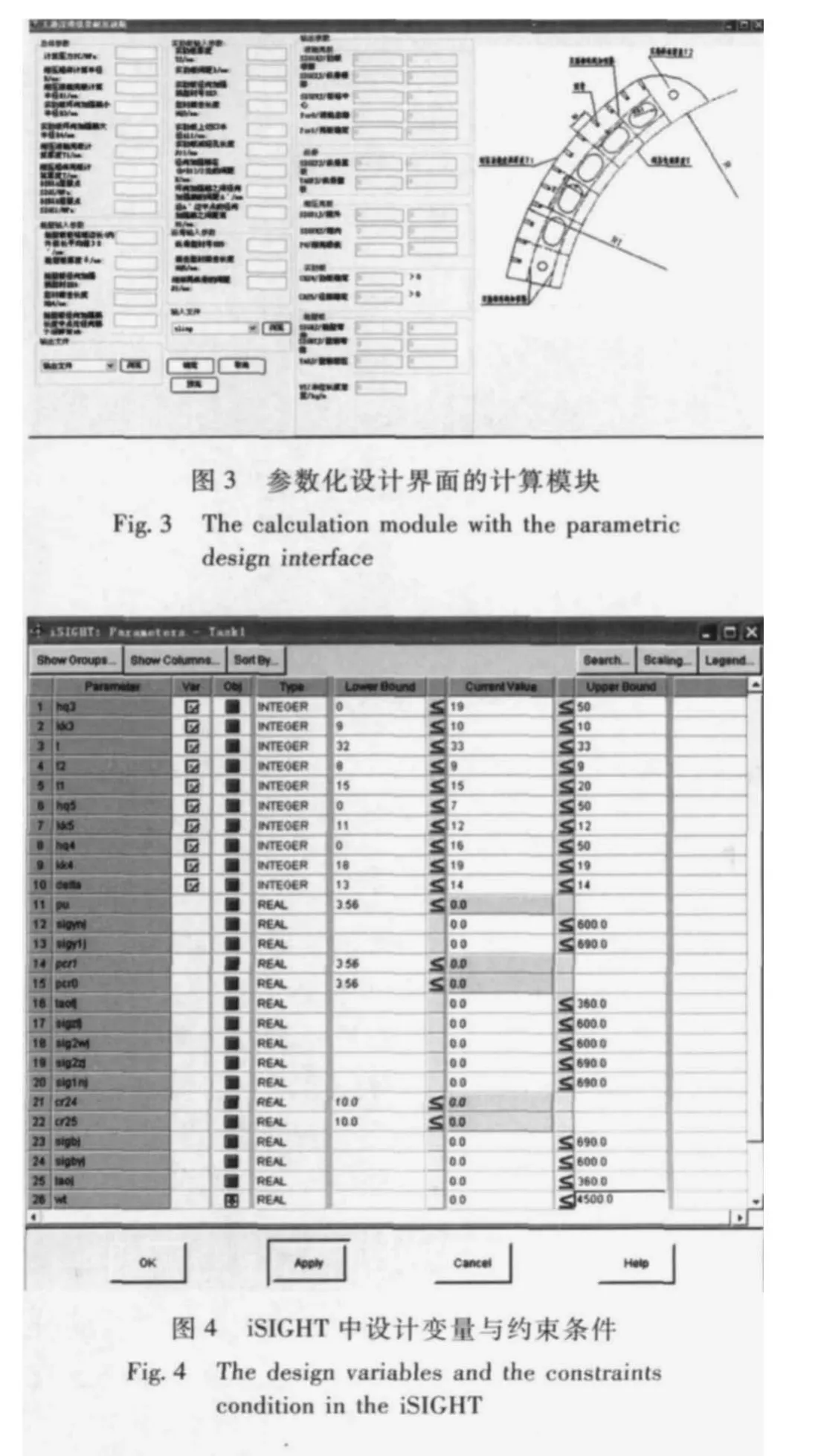

本文所用的优化计算工具主要采用iSIGHT优化程序及自编程序。首先采用北京索为公司的SYSWARE平台对按规范计算的程序进行封装,生成有参数化设计界面的计算模块,如图3所示。在图3中可以看到设计简图、设计输入参数、重量计算及程序输出参数,输出参数的右边框中的值为约束条件控制值。使用该计算模块可以进行初算以减少设计变量的变化区域,去掉那些不满足约束条件的取值范围。其次使用该计算模块的优化计算功能。该计算模块能与iSIGHT优化程序自动关联,设定优化算法,进行优化计算。iSIGHT中设计变量、约束条件及目标函数的设置见图4。尽管iSIGHT优化程序的优化算法很多,但计算速度相对较慢,当某些优化算法需要花费较长时间时,可选用花费时间较短的优化算法。另外,本文还采用自编程序优化,也是先利用参数化设计界面的计算模块设定设计变量的变化范围,再采用穷举法进行优化,虽然计算次数较多,但因计算速度很快,因此一般只需花费十几分钟就能完成一个优化计算。二者的计算结果并无多大差别。自编优化程序的计算界面同图3,但采用的计算程序不同。

3 耐压液舱优化设计研究

3.1 设计算例

设某潜艇耐压体的半径为4 000 mm,耐压液舱壳板半径为5 000 mm,潜艇的计算压力为3.56 MPa,耐压液舱布置在耐压体外,材料屈服点取600 MPa,要求对该耐压液舱进行结构优化计算。本文下面的计算结论都是通过该算例得到的。

3.2 最优设计时纵骨间距、肋距与耐压液舱重量关系

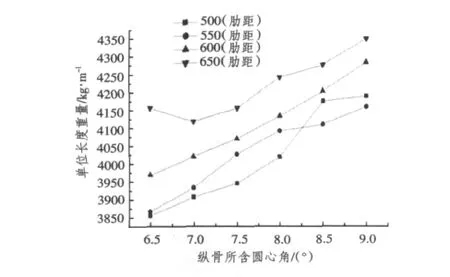

在潜艇结构设计中纵骨间距虽然不像肋距一样按50 mm的倍数递进,也不是任意设置,基本上要沿圆周均布,可用纵骨间距所含的圆心角来设置。在本文计算中取圆心角6.5°~9°。因为太小的圆心角施工非常困难,无法实现,只能舍弃。肋骨间距取500~650 mm。设沿减轻孔中心左右实肋板径向筋之间的距离为B,在本文计算中取实肋板减轻孔长度为0.8B。图5显示了在满足规范条件下,纵骨间距、肋距与耐压液舱单位长度重量的关系。从图中可以看出,当纵骨所含圆心角越小,耐压液舱的重量也越小,当肋距变小时耐压液舱的重量基本上也有变小的趋势,当纵骨间距所含圆心角为6.5°、肋距取为500 mm时,耐压液舱的重量最小。

图5 纵骨间距、肋骨间距与液舱总重关系图Fig.5 The relation among the longitudinal rib spacing,the rib spacing and the total weight of the tank

3.3 最优设计时肋距与设计变量关系

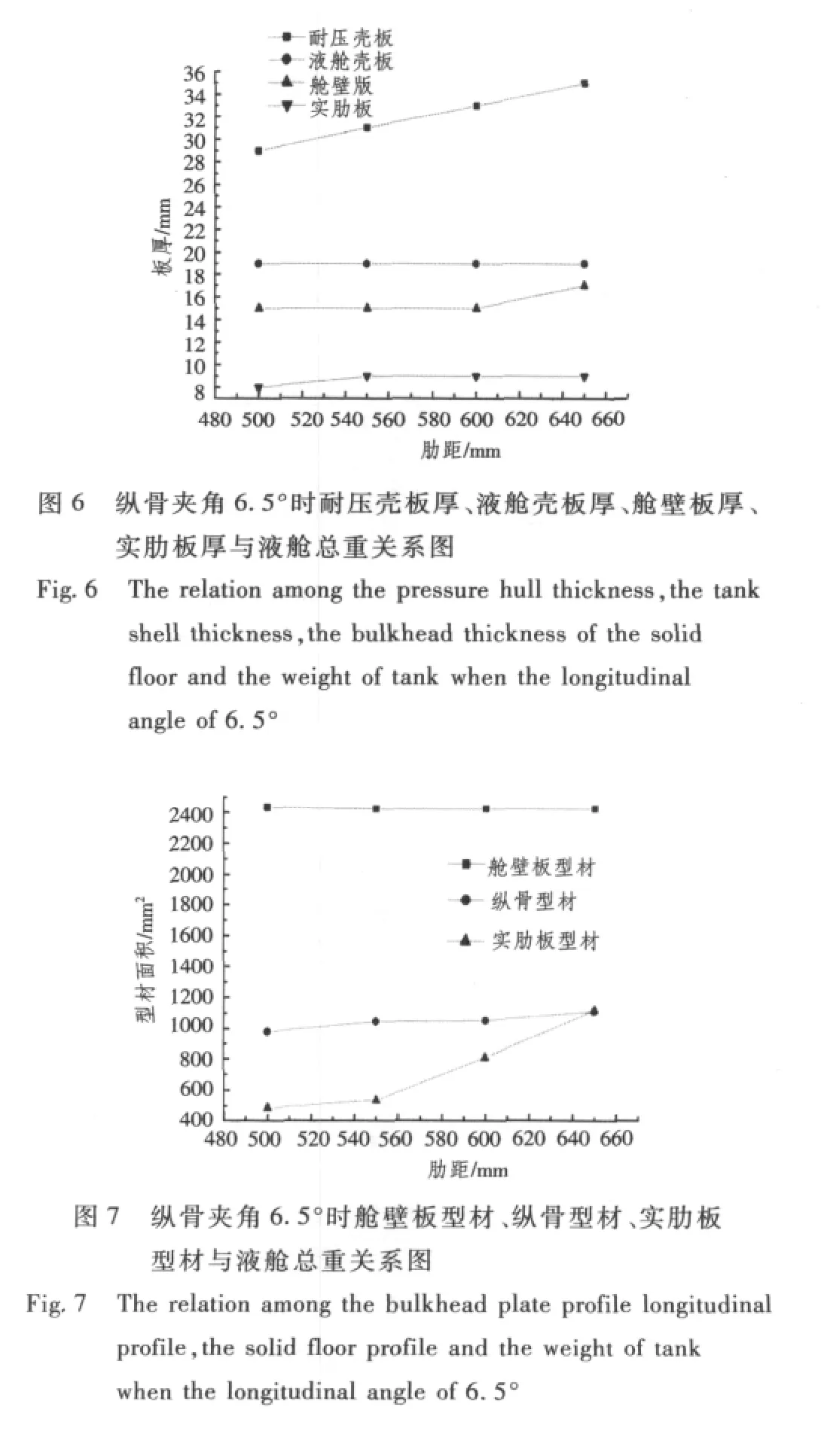

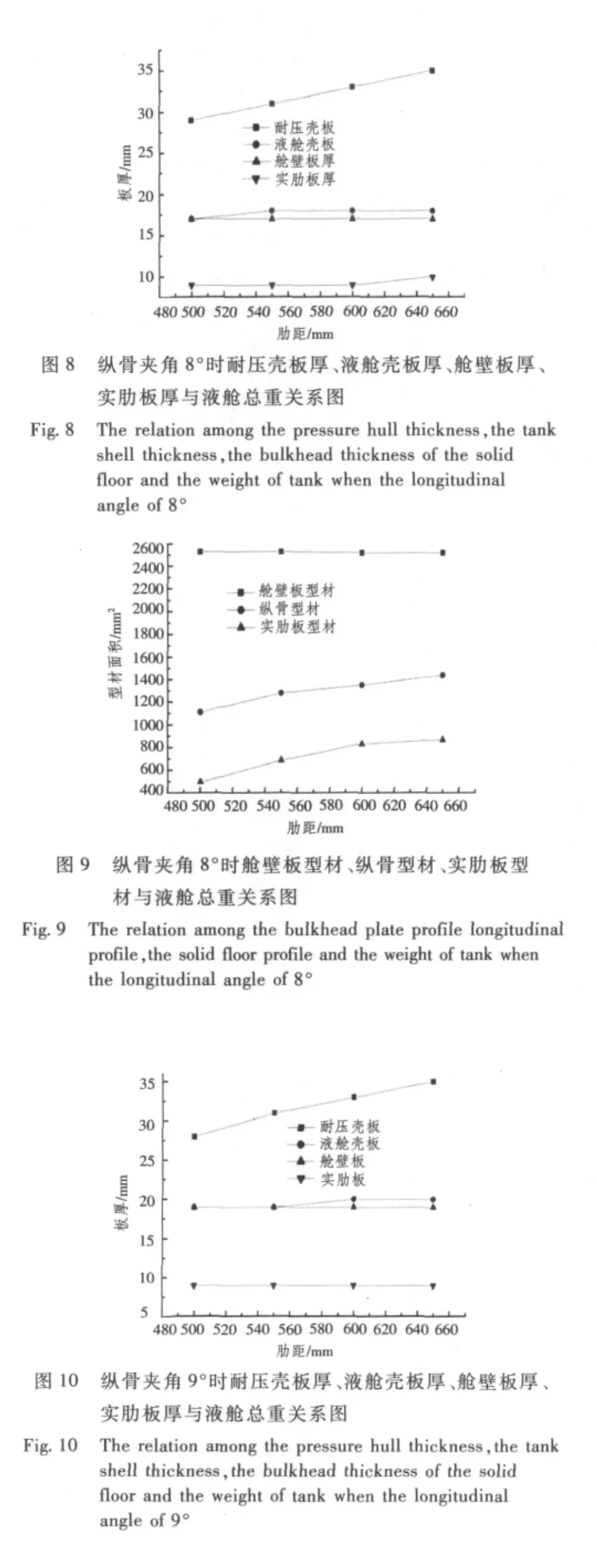

当纵骨间距不变达到最优设计时,液舱壳板厚度、耐压壳板厚度、实肋板厚度、舱壁板厚度与肋距的关系如图6、图8和图10所示。图6、图8和图10分别与纵骨所含圆心角6.5°,8°和9°相对应。从图中可以看出,当肋距增加时耐压壳板厚度呈递增的趋势,而液舱壳板厚度、实肋板厚度、舱壁板厚度则基本持平或略有增加。当纵骨间距不变,达到最优设计时纵骨截面积、实肋板型材截面积、舱壁板型材截面积与肋距的关系如图7、图9和图11所示。图7、图9和图11分别与纵骨所含圆心角6.5°,8°和9°相对应。从图中可以看出,当肋距增加时纵骨截面积、实肋板型材截面积都是呈递增的趋势,而舱壁板型材截面积则基本持平。仅在纵骨所含圆心角为9°时,实肋板型材截面积在肋距550 mm时最小。此时,虽然纵骨截面积、舱壁板型材截面积、液舱壳板厚度、耐压壳板厚度、实肋板厚度及舱壁板厚度都比肋距500 mm时大或相同,但单位长度的重量却减少了,其主要原因是纵骨截面高度的增加使舱壁板加强筋的长度缩短,从而使总重量减少。

图11 纵骨夹角9°时舱壁板型材、纵骨型材、实肋板型材与液舱总重关系图Fig.11 The relation among the bulkhead plate profile longitudinal profile,the solid floor profile and the weight of tank when the longitudinal angle of 9°

3.4 实肋板减轻孔大小与重量关系

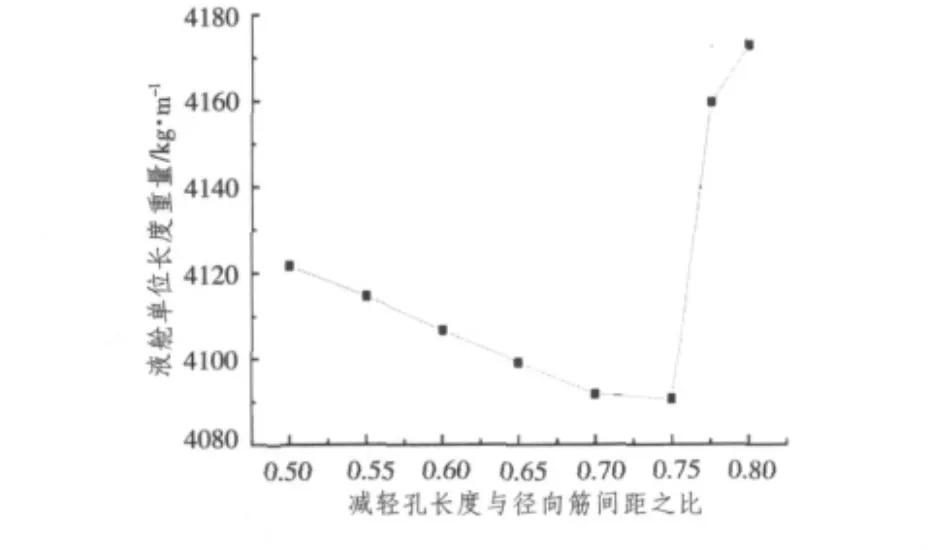

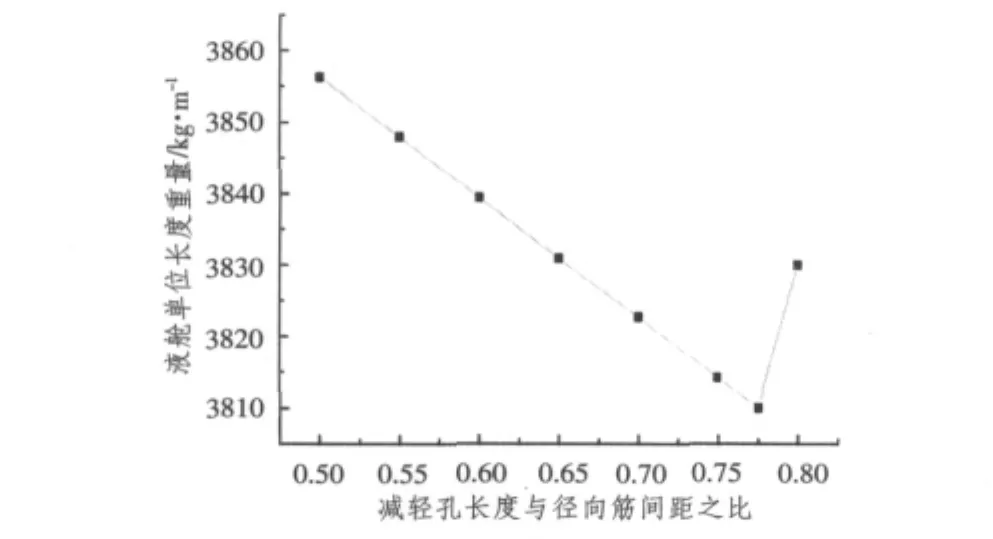

现行规范设计中将实肋板的减轻孔设计为圆形,作者认为还可以挖潜,将减轻孔设计为长圆形,并适当修改相应公式即可。在本文的计算中将实肋板的减轻孔设计为长圆形,其长度方向沿圆周方向,如图2所示。当其他条件不变时,仅改变实肋板加强筋的型号、截面尺寸及减轻孔的长度(不改变减轻孔的半径),重新优化比较减轻孔的长度对重量的影响。设沿减轻孔中心左右实肋板径向筋之间的距离为B,分别取减轻孔的长度为0.5B,0.55B,0.6B,0.65B,0.7B,0.75B,0.775B及0.8B时,计算耐压液舱的重量得到图12和图13(考虑纵骨最大夹角及最小夹角时液舱重量较小的肋距工况)。图12为纵骨夹角为9°、肋距为550 mm时优化计算所得曲线。图13为纵骨夹角为6.5°、肋距为500 mm时优化计算所得曲线。从图12可以看出,当纵骨夹角为9°、肋距为550 mm时,减轻孔的长度与径向筋之间的距离之比为0.75时耐压液舱的重量最小。从图13可以看出,当纵骨夹角为6.5°、肋距为500 mm时,减轻孔的长度与径向筋之间的距离之比为0.775时耐压液舱的重量最小。

图12 纵骨夹角为9°、肋距550 mm时减轻孔长度与液舱总重关系图Fig.12 The relation among the length of the lighting hole and the weight of tank when the longitudinal angle of 9°,the rig spacing for 550 mm

图13 纵骨夹角为6.5°、肋距500 mm时减轻孔长度与液舱总重关系图Fig.13 The relation among the length of the lighting hole and the weight of tank when the longitudinal angle of 6.5°,the rig spacing for 500 mm

4 结语

通过对本文算例的优化可以得出以下结论:

1)在满足施工许可的条件下,纵骨间距越小、肋骨间距越小,耐压液舱的结构重量越轻。

2)当纵骨间距不变时,随着肋距增加耐压壳板厚度呈递增趋势,而液舱壳板厚度、实肋板厚度、舱壁板厚度则基本持平或略有增加。

3)当纵骨间距不变时,随着肋距增加纵骨截面积、实肋板型材截面积都是呈递增的趋势,而舱壁板型材截面积则基本持平。

4)当其他条件不变时,实肋板减轻孔的长度与径向筋之间的距离之比为0.75~0.775时,耐压液舱的结构重量最轻。

[1]黄加强,贺小型.带纵骨实肋板式耐压液舱壳板强度计算方法研究[J].中国造船,1996,8(3):77 -86.

HUANG Jia-qiang,HE Xiao-xing.Research on computing method of shell strength of ballast tank with longitudinal solid floor[J].Shipbuilding of China,1996,8(3):77 -86.

[2]罗斌,陈强.纵骨式实肋板耐压液舱的纵骨计算方法探讨[J].舰船科学技术,2004,26(3):19 -20,28.

LUO Bin,CHEN Qiang.Research on computing method of longitudinal rib strength of submarine ballast tank with longitudinal solid floor[J].Ship Science and Technology,2004,26(3):19 -20,28.

[3]胡刚义.耐压液舱区域的耐压船体应力分析研究[J].舰船科学技术,2000,22(4):9 -15.

HU Gang-yi.Stress analysis of pressure hull in hard tank[J].Ship Science and Technology,2000,22(4):9 -15.

[4]孙倩,郑超瑜.基于MATLAB的潜艇耐压液舱结构优化设计[J].造船技术,2006,(3):9-12.

SUN Qian,ZHENG Chao-yu.Optimal design of sumarine pressure tank based on MATLAB[J].Marine Technology,2006,(3):9 -12.

[5]孙倩,谢祚水.潜艇外部耐压液舱结构优化设计[J].船舶工程,2000,8(1):21 -24.

SUN Qian,XIE Zuo-shui.On optimun design for outboard pressure tank structure of submarine[J].Ship Engineering,2000,(1):21-24.

Research on submarine pressure tank design

HUANG Zhen-xi,WANG Zu-hua

(Wuhan Second Ship Design and Research Institute,Wuhan 430064,China)

In this paper,we conducted a optimal design for the pressure tank with longitudinal rib and solid floor,with the“Sysware”for the design platform,and with the current criterion requirements for the design conditions.Through the analysis of the design variables,the constraints condition and the objective function we presented the main design variables,the constraints condition and the objective function.With the optimization by example,we proposed the direction of the optimal design and the improved idea for the design of the lighting hole on the solid floor.The paper is a guide for the criterion design of the pressure tank.

submarine;pressure tank;longitudinal rib;solid floor;optimum design

U663

A

1672-7649(2012)04-0030-06

10.3404/j.issn.1672-7649.2012.04.007

2011-07-05;

2011-12-21

黄镇熙(1943-),男,研究员,从事舰船结构研究与设计工作。